Come proteggersi dai passaggi di corrente

Per la protezione dai danni causati dalla corrente elettrica, la SKF ha realizzato cuscinetti isolati, denominati INSOCOATTM.

Da quasi 70 anni è noto il problema dei danni provocati dal passaggio della corrente elettrica attraverso i cuscinetti volventi. Oltre alle piste, alle sfere o ai rulli, si ritiene che anche la struttura del lubrificante ne sia in qualche modo influenzata. Tutte le macchine elettriche rotanti, in particolare i motori a corrente continua o alternata, sono potenzialmente soggetti a tale fenomeno.

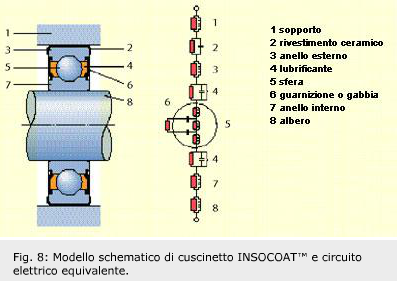

Per rimediare ai danni causati dalla corrente elettrica, la SKF ha realizzato cuscinetti isolati, denominati INSOCOATTM. Si tratta di cuscinetti che hanno l’anello esterno munito di un rivestimento isolante (serie VL0241), costituito da uno strato spesso 100 µm di ossido di alluminio, il quale viene applicato a spruzzo con uno speciale procedimento che sfrutta la tecnologia al plasma (Fig. 1). Dimensioni e tolleranze dei cuscinetti INSOCOAT sono identiche a quelle dei cuscinetti standard. In presenza di corrente continua, il rivestimento funge da vero e proprio resistore, con una resistenza superiore ai 50 MΩ, e assicura un buon isolamento. I cuscinetti INSOCOAT trovano impiego sulle macchine elettriche e, in ferrovia, sui motori di trazione e sui cuscinetti delle ruote e nelle boccole.

Motori a induzione

Negli ultimi decenni, in ferrovia e soprattutto nelle applicazioni industriali, la domanda di motori a corrente alternata è aumentata rapidamente. Nell’industria il motore trifase a induzione è quello più comune e trova impiego sia nei semplici ventilatori come nelle più sofisticate macchine continue da carta. Anche qui è presente il problema dei passaggi di corrente.

Nel caso delle tensioni con andamento sinusoidale, la corrente viene generata dalle asimmetrie del circuito magnetico del motore. La distribuzione asimmetrica del flusso all’interno del motore induce una tensione che interessa l’asse dell’albero e che poi porta a una corrente di bassa frequenza che passa attraverso i cuscinetti. La corrente nei cuscinetti è anche generata da un cablaggio asimmetrico non schermato del motore. Questi «classici» problemi sono tipici dei motori di grandi dimensioni con un basso numero di coppie di poli (ad es. i motori a due poli), i quali hanno asimmetrie di flusso maggiori che i motori piccoli o con molti poli. Per limitare gli inconvenienti sono state prese alcune contromisure, soprattutto vari sistemi di isolamento, anche se motori e cablaggi meglio progettati hanno anche contribuito a ridurre al minimo i problemi.

Negli anni ‘90, il crescente impiego di variatori di velocità ha influito molto sul numero degli inconvenienti riscontrati sui cuscinetti. Il motivo è che i commutatori di potenza a semiconduttori utilizzati nei convertitori di frequenza sono passati dai tiristori ai transistori GTO (Gate Turn-Off transistors) e poi ai transistori IGBT (Insulated Gate Bi-polar Transistors), che oggi dominano il mercato dei variatori. I transistori IGBT vengono utilizzati per creare la forma d’onda a modulazione di larghezza dell’impulso (PWM, Pulse Width Modulated output voltage) e quindi per migliorare il rendimento e le prestazioni del variatore dal punto di vista dinamico. Purtroppo non ci sono vantaggi senza compromessi e quindi, a parte le tensioni e le correnti classiche generate dal motore in sé, quando quest’ultimo è alimentato da un convertitore PWM (con frequenze di 3 – 12 kHz, a seconda della gamma delle potenze) compaiono nuovi fenomeni. Si riscontrano infatti danneggiamenti dei cuscinetti causati da flussi di corrente ad alta frequenza (5 kHz – 10 MHz) indotti da questi dispositivi a semiconduttori IGBT a commutazione rapida (100 ns). Gli IGBT provocano anche una salita molto rapida di tensione (du/dt), pari a 5-8 kV/µs o anche 10 kV/µs all’uscita dal convertitore. Quindi si è in presenza di una nuova, prima ignota, sorgente di correnti sui cuscinetti, che attualmente è sotto indagine, in quanto non è ancora completamente ben definita.

Le cause primarie di passaggio di corrente nei cuscinetti sono:

- asimmetrie di flusso magnetico nel motore

- cablaggio asimmetrico, non schermato

- convertitori di frequenza a commutazione rapida e la rispettiva tensione di modo comune

Come già detto, le prime due sono rischi potenziali per tutti i motori elettrici, quando sono alimentati dalla rete o da convertitore.

La terza esiste solo nei motori alimentati da convertitore. I problemi insorgono per effetto di tre tipi di corrente:

- correnti ad alta frequenza che scaricano l’albero a terra

- correnti circolanti ad alta frequenza

- correnti a scarica capacitiva

L’origine dei primi due tipi di corrente è la tensione di modo comune all’uscita del convertitore. Essa si produce quando la somma delle tensioni trifase non è uguale a zero. Inoltre il convertitore di frequenza cerca di simulare un’alimentazione sinusoidale di segnali PWM, che hanno una frequenza elevata di commutazione e sono impulsi a forte inclinazione, che causano correnti a scarica capacitiva.

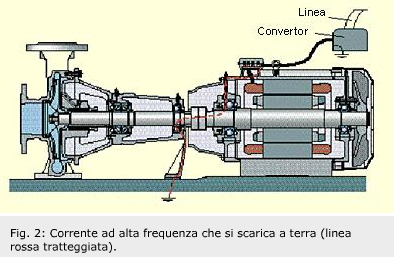

Le correnti di alta frequenza che scaricano l’albero a terra sono un problema analogo a quello presentato da un cablaggio scadente. In questo caso la tensione protettiva di terra si produce a causa della tensione di modo comune proveniente dal convertitore e ha una frequenza assai maggiore. Quando l’impedenza del cavo di ritorno è troppo elevata e la messa terra dello statore è precaria, la corrente dallo statore si apre la strada attraverso i cuscinetti e l’albero e via terra torna al convertitore (Fig. 2).

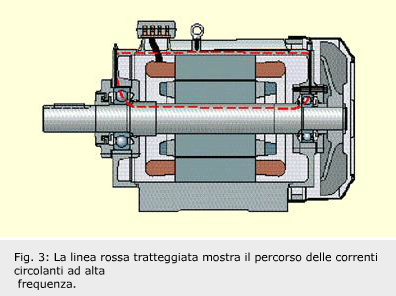

La tensione di modo comune causa un disturbo di modo comune, che produce un’asimmetria di corrente fra le tre fasi nell’avvolgimento statorico. La somma della corrente sulla circonferenza dello statore è diversa da zero. Una variazione di flusso ad alta frequenza (HF) circonda l’albero, creando su questo una tensione HF, con il conseguente potenziale innesco di correnti di alta frequenza che circolano assialmente lungo il rotore attraverso un cuscinetto e poi, di ritorno, attraverso l’altro (Fig. 3). Su ciascun cuscinetto le correnti circolanti ad alta frequenza sono sempre di segno diverso.

In un cuscinetto volvente che funzioni bene, i corpi volventi sono separati dalle piste da un film lubrificante, il quale agisce da dielettrico, caricato dalla tensione del rotore. Alle alte frequenze esso forma un condensatore, la cui capacità dipende da vari parametri, quali il tipo, la temperatura e la viscosità del lubrificante, oltre al suo spessore. Se la tensione raggiunge un dato limite, che può essere quello della tensione di perforazione o di soglia, il condensatore si scarica e si crea una corrente capacitiva di scarica ad alta frequenza. In questo caso, la corrente è limitata dalle capacità parassite del motore, ma ciò avviene tutte le volte che il convertitore effettua la commutazione.

Come si può vedere, un motore a induzione alimentato da un convertitore di frequenza è un sistema piuttosto complesso, influenzato da molti fattori. Tutto il sistema di azionamento, comprendente alimentatore, connessione c.c., commutatori, cavi, motore e carico, deve essere considerato come un sistema unico, costituito da induttanze e capacità distribuite.

Danni provocati dalla corrente

Quando una corrente elettrica passa attraverso un cuscinetto volvente, nel film lubrificante interposto tra le piste e i corpi volventi si originano delle scariche. Il forte calore generato fa fondere le superfici metalliche e si formano crateri, con distacco di particelle di materiale fuso. Il materiale del cratere si ritempra e diventa assai più fragile di quello originario del cuscinetto. Sotto allo strato ritemprato ce n’è un altro di materiale ricotto, che è meno duro di quello circostante. Nei cuscinetti volventi, a seconda dell’aspetto delle superfici, sono stati identificati tre tipi di danneggiamenti da passaggio di corrente.

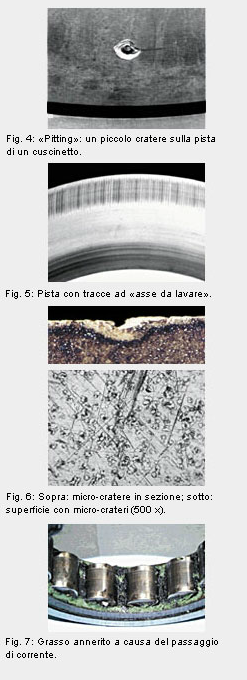

Un danneggiamento molto noto, denominato «pitting», è costituito per lo più da crateri singoli, e lo si riscontra normalmente nelle applicazioni a corrente continua, quali i motori di trazione ferroviari. Le dimensioni dei crateri vanno da 0,1 fino 0,5 mm di diametro e si possono vedere ad occhio nudo (Fig. 4). Tali crateri sono di solito la conseguenza di una sorgente di alto voltaggio, estremamente potente.

Le impronte «ad asse da lavare» sono costituite da una serie di numerose linee parallele, scure e lucide, che attraversano le piste (Fig. 5). L’origine di tali impronte è da ricercare in un fenomeno di vibrazione per risonanza meccanica, provocato dall’effetto dinamico esercitato dai corpi volventi quando rotolano sui piccoli crateri. Tali impronte sono quindi un danneggiamento secondario, che diviene visibile solo dopo un certo tempo e che è conseguenza di quello primario.

Data l’attuale diffusione dei convertitori di frequenza, la formazione di microscopici crateri è di gran lunga il danneggiamento più comune. La superficie danneggiata appare opaca, fittamente puntinata. Il diametro dei crateri, che si distribuiscono sulle piste e sui corpi volventi, va normalmente da 5 a 8 µm, indipendentemente dalla loro posizione nel cuscinetto (Fig. 6). Il loro vero aspetto è visibile solo al microscopio e con parecchi ingrandimenti.

Le scariche elettriche modificano anche la composizione del lubrificante, il quale si deteriora rapidamente.

L’elevata temperatura localizzata provoca reazioni chimiche fra gli additivi e l’olio base, che si carbonizza. Dal canto loro gli additivi perdono più rapidamente la loro efficacia e quindi il lubrificante indurisce e diventa scuro (Fig. 7). Il rapido deterioramento del grasso è caratteristico dei passaggi di corrente.

Proprietà elettriche

Per quanto riguarda le prestazioni dei cuscinetti INSOCOAT occorre distinguere tra corrente alternata e corrente continua.

In presenza di corrente continua l’INSOCOAT agisce come un normale resistore (puramente ohmico). Lo strato di ossido di alluminio è un isolante e quindi quella che conta è solo la resistenza R. La tensione di perforazione di uno strato standard è sui 1.000 V c.c., mentre la resistenza è superiore ai 50 MΩ, il che assicura al cuscinetto un buon isolamento.

Nelle applicazioni a corrente alternata, specie con le alte frequenze prodotte dai convertitori PWM, quanto sopra non è più valido, e del cuscinetto INSOCOAT occorre individuare un circuito elettrico equivalente, che ne consideri tutti gli elementi, vale a dire anello interno ed esterno, corpi volventi, gabbia, lubrificante, superficie di contatto tra corpi volventi e piste e rivestimento ceramico. Una possibile approssimazione della struttura elettrica equivalente di un cuscinetto è rappresentata in Fig. 8.

Individuare il circuito equivalente preciso di un cuscinetto è tuttavia difficile per due ragioni:

- in un campo elettrico ad alta frequenza (HF) gli elementi metallici massicci hanno una struttura tridimensionale molto complessa. In una struttura del genere occorre considerare la presenza delle correnti parassite.

- i contatti tra l’anello esterno e i corpi volventi e tra questi e l’anello interno creano capacità, i cui valori variano stocasticamente, secondo la dinamica del cuscinetto, per esempio in presenza di vibrazioni.

Uno strato elettricamente isolante come il rivestimento di Al2O3va considerato come una connessione parallela di un resistore e di un condensatore. Quindi bisogna guardare all’impedenza Z, che si può descrivere con la

in cui

Si tratta di un valore complesso, in cui R [Ω] è la resistenza ohmica (in c.c.) del sistema, C [F] è la capacità e f [Hz] la frequenza.

L’impedenza si può calcolare con la

Da questa equazione vediamo come, aumentando la frequenza, il termine che incorpora la capacità diventi più influente e provochi una diminuzione dell’impedenza. Per aumentare l’impedenza del cuscinetto, bisogna che la capacità del rivestimento sia la più piccola possibile. La capacità del rivestimento INSOCOAT dipende dalle dimensioni del cuscinetto (ossia dalla superficie rivestita), dallo spessore e dal materiale del rivestimento stesso, come si può vedere dalla equazione seguente

in cui: A è la superficie rivestita in contatto, s lo spessore del rivestimento ceramico, εr è la costante dielettrica relativa del rivestimento stesso e ε0è la costante dielettrica nel vuoto.

Aspetti futuri

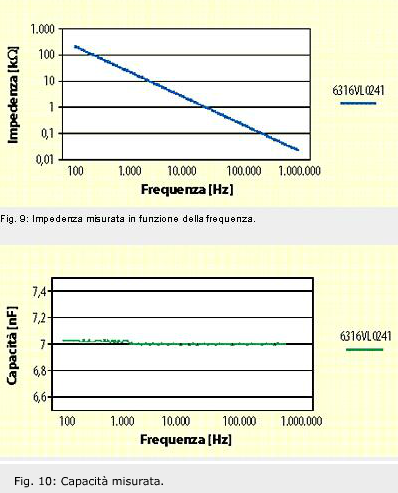

Al fine di soddisfare le richieste del mercato, la SKF sta attivamente proseguendo le ricerche sul comportamento dei cuscinetti INSOCOAT sotto l’influenza delle tensioni e delle correnti ad alta frequenza ed è in grado di fornire informazioni sull’impedenza e la capacità di questi cuscinetti in funzione della frequenza e per strati ceramici di spessore diverso. Le Fig. 9 e 10 riportano i grafici tipici relativi all’anello esterno con rivestimento di un cuscinetto radiale a sfere.

Per diminuire la capacità dei cuscinetti INSOCOAT e offrire maggiori benefici ai clienti, la SKF può fornire cuscinetti volventi aventi il foro dell’anello interno munito di rivestimento (serie VL207). Il grosso vantaggio dei cuscinetti con foro rivestito è dato dalla minore superficie di contatto rispetto al caso dei cuscinetti con rivestimento sull’anello esterno, in quanto la capacità si riduce notevolmente.

Per applicazioni speciali possono essere forniti cuscinetti con rivestimento ceramico di maggior spessore sull’anello esterno, fino a 300 µm, oltre che cuscinetti ibridi e interamente di ceramica.

Come già detto, il problema dei passaggi di corrente nei motori a induzione alimentati da convertitori di frequenza è piuttosto complesso, in quanto si devono tenere in conto molti parametri e considerare il sistema di azionamento come un insieme unico. In futuro aumenterà ancora l’impiego di azionamenti a velocità variabile, specie nell’industria. Esiste anche una certa tendenza verso maggiori frequenze di commutazione e più rapidi tempi di salita di tensione (dv/dt) dei convertitori PWM.

La SKF è pienamente consapevole dell’esistenza di queste tendenze e intende adeguare di conseguenza le prestazioni dei cuscinetti INSOCOAT, indagando a fondo sui vari fenomeni, in collaborazione con molti clienti. Al momento è stata fatta un’importante constatazione e cioè che la corrente nei cuscinetti si può rendere pressoché innocua a patto di ottimizzare tutti i componenti, specialmente i convertitori di frequenza, che sono la causa principale dei problemi. La SKF è impegnata a studiare soluzioni che siano realizzabili a costi ragionevoli.

Gerwin Preisinger e Martin Gröschl

Institut für Allgemeine Physik, Vienna University of Technology

e Hubert Köttritsch, Industrial Division, Development Centre Steyr, SKF Österreich AG