Cuscinetti magnetici: Dall’innovazione alle applicazioni di successo

Grazie a sofisticati algoritmi di controllo, le prestazioni dei cuscinetti magnetici sono considerevolmente migliorate. Ciò offre nuove opportunità per la creazione con questi versatili prodotti di sistemi robusti, economici e con bassi consumi.

L’idea di tenere sospeso un oggetto con la forza magnetica risale alla metà dell’ottocento. Negli ultimi due decenni, nuove conquiste della tecnica hanno reso le applicazioni con i cuscinetti magnetici economicamente fattibili. Oggi si stanno elaborando algoritmi avanzati nell’intento di migliorarne le prestazioni oltre i limiti prima considerati impraticabili.

La Revolve Magnetic Bearings Inc, un azienda di consolidato prestigio nel settore dei cuscinetti magnetici, è entrata a far parte dell’AB SKF nel 2000. Sotto il marchio SKF, continua a sviluppare e costruire sistemi con cuscinetti magnetici attivi, costituiti da elettromagneti che controllano i movimenti dell’albero tramite un campo magnetico variabile. Oggi fornisce cuscinetti magnetici a un grande numero di industrie ed è coinvolta nello sviluppo di varie nuove applicazioni.

I componenti dei cuscinetti

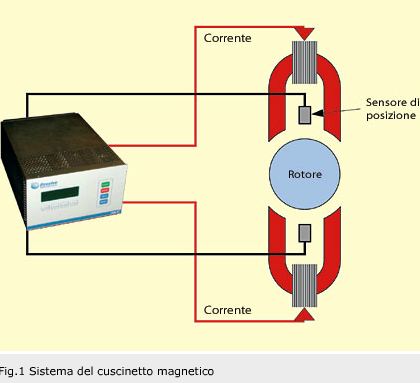

Un cuscinetto magnetico è costituito da tre parti principali (fig. 1):

- gli attuatori,

- i sensori,

- il controller e gli algoritmi di controllo.

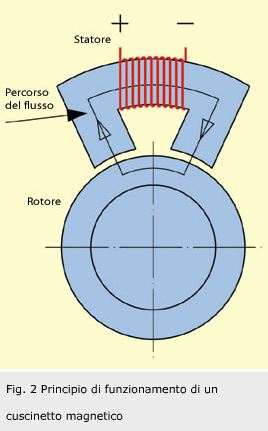

Un cuscinetto magnetico radiale è simile a un motore elettrico (fig. 2), ma, anziché generare una coppia, genera una forza di attrazione che fa sollevare l’albero. Un tipico statore radiale comprende attuatori a lamelle, ciascuno dei quali possiede due poli con un avvolgimento. La corrente elettrica che circola negli avvolgimenti produce una forza di attrazione sul rotore ferromagnetico (a lamelle o massiccio). Il traferro, ossia la luce esistente fra lo statore e il rotore, va normalmente da 0,5 mm a 2 mm.

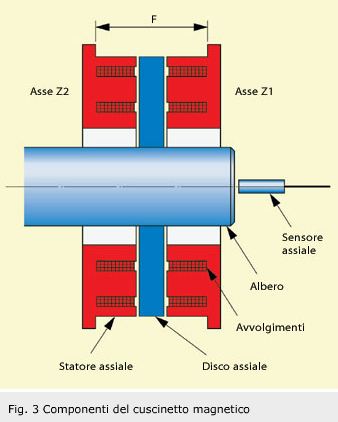

Un cuscinetto magnetico assiale (fig. 3) è invece costituito da un disco massiccio di acciaio solidale con l’albero e affiancato ai due lati da uno statore a forma di anello, munito di uno o due avvolgimenti che producono il flusso magnetico. I due statori possono essere massicci o a lamelle per aumentare il grado di reazione alla forza. Nelle macchine in cui la spinta assiale è modesta i cuscinetti radiali possono essere sostituiti da cuscinetti conici in grado di controllare il movimento sia in senso radiale che assiale. In tal modo si elimina la necessità di un cuscinetto assiale e si riduce la lunghezza complessiva della macchina (fig. 4).

I cuscinetti magnetici sfruttano le forze di attrazione. Per fornire il feedback al sistema di controllo usano sensori di posizione, normalmente di tipo induttivo su cinque assi (quattro radiali e uno assiale). I sensori producono un’uscita di tipo lineare e operano in un ampio campo di temperature.

La corrente dei cuscinetti magnetici è regolata tramite un controller, che si serve di algoritmi per variare le forze che influiscono sulla posizione dell’albero.

L’hardware del controller è composto di tre parti: l’elettronica DSP (Digital Signal Processor) di elaborazione del segnale, il dispositivo di alimentazione e gli amplificatori.

L’elettronica DSP costituisce il “cervello” del sistema. Avanzati algoritmi di controllo misurano la posizione e regolano la corrente per gli attuatori 10.000 volte al secondo. Gli specifici parametri di una macchina si possono modificare e salvare su un file utilizzando un PC e il software SKF MBScope. Il software permette anche di monitorare le prestazioni del cuscinetto e dell’albero prendendo in considerazione parametri quali vibrazioni, squilibrio, velocità, ecc.

Il dispositivo di alimentazione converte la corrente alternata in quella continua che serve per gli amplificatori; questi più sono grandi e più richiedono corrente. Gli amplificatori, dimensionati secondo le esigenze della macchina, regolano la corrente che arriva al cuscinetto sulla base delle impostazioni preventive. Generalmente più grande è la macchina, più grandi sono gli amplificatori.

La SKF dispone di un assortimento di controller, in funzione della corrente in uscita e della tensione richieste.

Caratteristiche dei cuscinetti

I cuscinetti magnetici non richiedono lubrificazione, cosa che li rende particolarmente adatti per le macchine che operano sotto vuoto, ad alte o basse temperature (criogeniche) o in presenza di fluidi di processo corrosivi. Infatti, qualsiasi macchina che non tolleri la presenza di lubrificante o di particelle estranee o in cui il lubrificante sia incompatibile con il tipo di lavorazione, può trarre vantaggio da una soluzione con cuscinetti magnetici, per esempio nella fabbricazione di semiconduttori o nell’industria alimentare. Eliminando la lubrificazione si fa anche a meno dei dispositivi ad essa connessi, quali pompe, circuiti e filtri, con il risultato di diminuire gli investimenti e i costi totali di esercizio.

Un’altra caratteristica dei cuscinetti magnetici è la bassa resistenza alla rotazione offerta dall’albero: questo consente di ridurre la potenza del motore e ottenere alti rendimenti. Con minori resistenze lo sviluppo di calore è generalmente più basso di quello degli altri tipi di cuscinetti, quali quelli volventi o le bronzine. Ne conseguono minori esigenze per quanto riguarda il dispositivo di raffreddamento.

I cuscinetti magnetici funzionano con un traferro di entità controllata. Certe applicazioni traggono beneficio da questo fatto, per esempio quando si devono lasciare passare i liquidi o altro materiale, come in biologia e farmaceutica per il trattamento delle cellule. I cuscinetti magnetici si possono anche sigillare ermeticamente e sono quindi molto idonei nei processi che trattano fluidi corrosivi che danneggerebbero gli avvolgimenti o le lamelle. Si possono anche immergere nei fluidi in pressione senza necessità di protezioni e sono quindi apprezzati nell’industria alimentare.

Rispetto ai cuscinetti volventi e alle bronzine, i cuscinetti magnetici permettono velocità periferiche molto più elevate, tanto che si possono raggiungere i 250 m/s, oppure valori n x d (velocità di rotazione in min-1 e diametro del rotore in mm) pari a circa 4.5 milioni. Queste alte velocità permettono la realizzazione di nuove applicazioni molto avanzate, come nei mandrini delle macchine utensili o nel circolatore d’idrogeno sviluppato dalla SKF Magnetic Bearings, gruppo SKF e costruito per gli US National Laboratories.

Software avanzato

Il software della SKF offre possibilità non comuni:

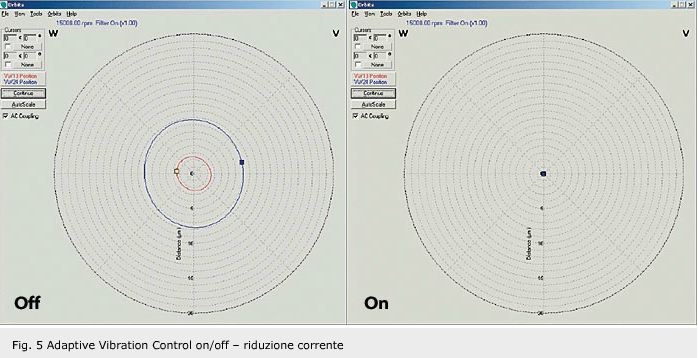

- Un controllo dello squilibrio che non ha eguali – La SKF ha realizzato un dispositivo, denominato Adaptive Vibration Control (AVC), il quale controlla la risposta del cuscinetto agli squilibri dell’albero e si può usare in due modi (fig. 5). Uno è quello di permettere all’albero di ruotare attorno al suo asse geometrico controllandolo rigorosamente per eliminare l’errore di rotazione causato dallo squilibrio, ad esempio nelle applicazioni di alta precisione, quali le macchine utensili. L’altro è quello di permettere all’albero di ruotare attorno all’asse baricentrico per ridurre le vibrazioni trasmesse alla carcassa (a meno di 0,01 µm). E’ questa una proprietà di notevole importanza nelle pompe turbomolecolari e in altre apparecchiature avanzate utilizzate nella fabbricazione dei semiconduttori.

- I cuscinetti magnetici si possono impiegare come eccitatori, in cui la forza esercitata è modulata per eccitare volutamente la vibrazione. La forza di eccitazione si applica al rotore senza che ci sia contatto e può essere misurata con precisione. In tal modo i cuscinetti magnetici risultano di valido aiuto nella progettazione, nello sviluppo e nelle prove di apparecchiature, così come nelle ricerche sulla dinamica dei rotori. Questa possibilità è stata recentemente sfruttata per verificare un nuovo tipo di protezione ed è stata usata in modo analogo per verificare le prestazioni dei mandrini delle macchine utensili.

- Esiste la possibilità di controllare il traferro per modificare la posizione dell’albero e anche di fare oscillare quest’ultimo. Tra gli utilizzi troviamo la compensazione dell’usura della mola nei lavori di rettifica oppure la regolazione della separazione tra i cilindri delle macchine da carta.

- Condition monitoring: i cuscinetti magnetici incorporano un sistema di monitoraggio che consente all’operatore di accedere alla diagnostica della macchina senza dover ricorrere a un hardware aggiuntivo. Insieme al software MBScope, l’elettronica DSP permette di visualizzare la posizione dell’albero e di accedere in tempo reale a vari tipi di informazioni per regolare il cuscinetto e analizzare il comportamento della macchina.

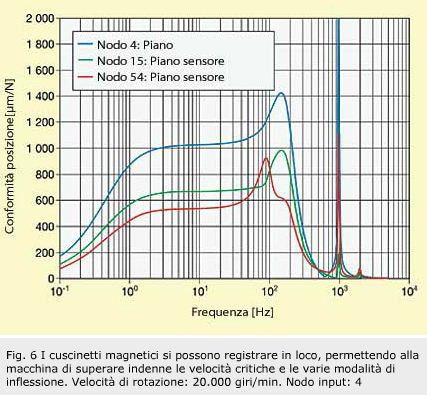

- I cuscinetti magnetici si possono controllare e modificare sul posto, per regolare i parametri di rigidezza e smorzamento e permettere alla macchina di superare con sicurezza le velocità critiche e le varie modalità di inflessione (fig. 6).

Soluzioni economiche

Per sfruttare al meglio i pregi dei cuscinetti magnetici nelle grosse turbomacchine, è essenziale considerare i costi di esercizio in termini di manutenzione, energia, componenti eliminabili, ricambi, ecc.

Usando i cuscinetti magnetici si possono eliminare il sistema di lubrificazione a olio, quello di raffreddamento, il motovariatore (un motore ad alta velocità variabile direttamente accoppiato ad es. a un compressore), e l’apparecchiatura di condition monitoring. La necessità di ricambi per le parti eliminate non esiste e aumenta l’affidabilità della macchina.

Rispetto a un sistema munito di cuscinetti che richiedono la lubrificazione a olio, diminuisce la necessità di effettuare una manutenzione periodica, grazie all’eliminazione di prodotti che si possano consumare o usurare. Si eliminano anche le apparecchiature ausiliarie, riducendo il numero dei punti potenzialmente fonte di inconvenienti.

Dato che ruota senza contatti, un sistema con cuscinetti magnetici consuma solo una percentuale dell’energia consumata da un sistema con cuscinetti idrodinamici. Prendendo lo spunto dai calcoli fatti per un’applicazione su un compressore di gas naturale, su una turbomacchina di oltre 1 MW si possono calcolare risparmi significativi di energia pari a quasi 90.000 euro all’anno (fig.7).

Proprietà dei cuscinetti magnetici :

- assenza di lubrificazione;

- pulizia – assenza di contaminazione e di particelle di usura;

- misurazione della forza;

- elevata velocità periferica;

- bassi consumi di energia;

- vibrazioni bassissime;

- affidabilità;

- precisione;

- controllo della posizione dell’albero

Fattori che influiscono sulle dimensioni e sulla capacità del cuscinetto:

- numero e dimensioni dei poli;

- materiale dello statore e del rotore;

- numero delle spire;

- traferro;

- corrente massima;

- diametro esterno dell’albero.