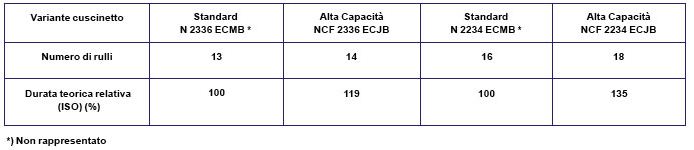

Cuscinetti SKF ad alta capacità a rulli cilindrici.

Secondo la definizione ISO un cuscinetto a pieno riempimento non ha la gabbia. Quando venne scritta tale definizione non era possibile tecnicamente avere un cuscinetto a pieno riempimento munito di gabbia. Ma i tempi sono cambiati e la SKF ha ancora una volta riscritto il libro delle possibilità.

Lo spirito innovativo che ha dato vita alla SKF cento anni fa è tuttora presente. Dal 1907 scienziati e ingegneri di ogni settore aziendale continuano a lavorare per migliorare la durata dei cuscinetti volventi e l’affidabilità delle macchine. Un recentissimo esempio di questo spirito innovativo sono i nuovi cuscinetti SKF a rulli cilindrici, caratterizzati da una maggiore capacità di carico pur mantenendo le stesse dimensioni d’ingombro dei tipi standard. In altre parole è stato creato un cuscinetto che abbina l’elevata capacità di carico dei tipi a pieno riempimento con i vantaggi della presenza della gabbia (fig. 1).

Nel 1960, l’introduzione dei cuscinetti a rulli cilindrici SKF di esecuzione E era stata salutata come un importante passo avanti nello sviluppo dei cuscinetti di questo tipo. Essi avevano dimensioni d’ingombro standard, ma si differenziavano per la macrogeometria interna. Gli ingegneri SKF avevano trovato il modo di ottimizzare sia il numero e la grandezza dei rulli, sia lo spessore degli anelli, ottenendo una capacità di carico e una durata teorica maggiori. La ricerca però non si è fermata: negli anni ’80 vennero realizzati i tipi di esecuzione EC, caratterizzati da una maggiore capacità di carico assiale, e poi i tipi SKF Explorer, lanciati nel 2002, che sono costruiti con un materiale e un trattamento termico migliorati e soprattutto hanno una micro-geometria che li pone al di sopra di quelli della concorrenza. Abbinando le conoscenze acquisite negli anni con software esclusivi, gli ingegneri sono stati in grado di rendere massimi gli effetti del film lubrificante e di diminuire l’attrito interno.

Parliamo di capacità di carico

La capacità di carico si calcola con le formule standard ISO 76 e ISO 281, secondo le quali esistono due metodi per incrementarla, a parità di dimensioni d’ingombro:

-

aumentando le dimensioni dei rulli, lasciandone invariato il numero oppure

-

incrementando il numero dei rulli, lasciandone invariate le dimensioni.

Da un punto di vista pratico, il primo metodo pone un problema: se aumentiamo le dimensioni dei rulli dobbiamo ridurre lo spessore degli anelli e la larghezza degli orletti laterali. Questo non influisce sul calcolo della capacità di carico teorica, ma in realtà comporta una riduzione della rigidezza degli anelli e della resistenza degli orletti. Per l’utilizzatore finale questo significa un maggiore rischio di micro-movimenti rispetto alle sedi, con conseguenti ruggine di contatto o rotazioni relative. A causa del loro più elevato momento d’inerzia, i rulli grandi aumentano inoltre il rischio di fenomeni di “smearing” ossia di riporti di materiale.

Tutto sommato, il primo metodo, anche se valido sulla carta, non può essere considerato un miglioramento. Il secondo invece offre una buona alternativa. Grazie ai miglioramenti della micro e della macro-geometria, le dimensioni dei rulli e lo spessore delle pareti degli anelli possono restare invariati rispetto ai cuscinetti di esecuzione E che hanno pur dato buona prova per 45 anni.

Tuttavia, aumentare il numero dei rulli entro un determinato inviluppo non è facile come sembra. Per realizzare il loro nuovo cuscinetto, gli ingegneri e gli scienziati SKF hanno dovuto tenere conto di svariati aspetti.

“Aggiungiamo rulli” – facile a dirsi

Ci sono due tipi di cuscinetti a rulli: con gabbia e a pieno riempimento. I secondi, essendo privi di gabbia, possono avere un grande numero di rulli, i quali si trovano però a diretto contatto uno con l’altro, cosa che provoca strisciamenti e fa aumentare attrito e sviluppo di calore. Talvolta questo si traduce in usura e cedimenti prematuri, cosa inaccettabile in presenza di alte velocità. Per le applicazioni veloci la gabbia è essenziale.

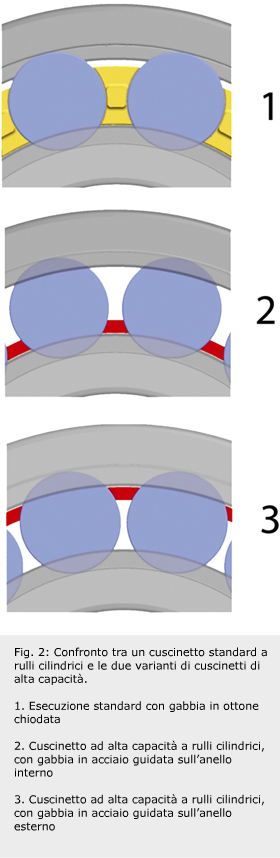

Per evitare che i rulli si tocchino, i cuscinetti medio-grandi a rulli cilindrici sono di regola muniti di una gabbia massiccia in ottone, i cui tenoni – che di solito sono disposti in corrispondenza del diametro primitivo dei rulli (ossia della circonferenza che è il luogo dei centri dei rulli) – hanno una sezione idonea a conferire la massima resistenza, ma riducono il numero dei corpi volventi che teoricamente sarebbe possibile introdurre. Però se noi allontaniamo i tenoni dal diametro primitivo dei rulli, questi li possiamo avvicinare e quindi aumentarne il numero: per far questo la SKF usa nuove gabbie in acciaio del tipo a feritoie.

Le gabbie possono essere di due tipi: una guidata sull’anello esterno (esecuzione JA) e l’altra guidata sull’anello interno (esecuzione JB) (fig. 2).

Più che semplici tenoni

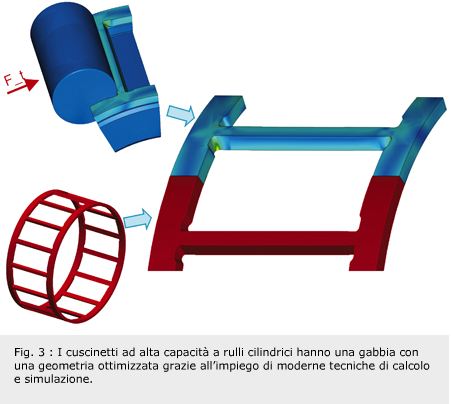

Le grosse gabbie in acciaio del tipo a feritoie non sono una novità. Per anni nei cuscinetti a rulli conici di grandi dimensioni sono state utilizzate gabbie di questo tipo con diametro fino a 1.300 mm, con eccellenti risultati. Il lavoro di sviluppo era partito mantenendo lo stesso spessore di materiale e guidando la gabbia su uno dei due anelli per assicurare le migliori prestazioni in presenza di accelerazioni in senso radiale e di urti. Ma s’incontrarono vari problemi, il primo e forse il più importante dei quali era quello di trovare il modo di rendere massima la resistenza della gabbia, favorendo nello stesso tempo la formazione di un film lubrificante. Si aveva anche la necessità di ridurre al minimo la concentrazione delle sollecitazioni nelle zone di transizione tra i tenoni e le rosette laterali.

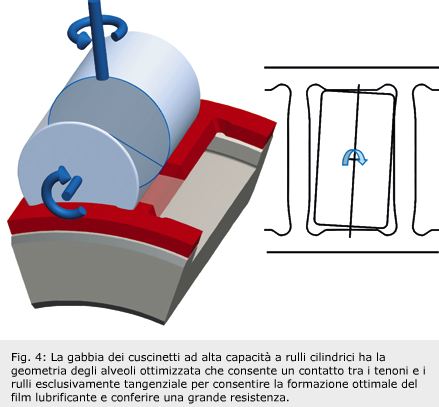

Con l’impiego di un esclusivo software SKF e sfruttando le conoscenze acquisite in anni di esperienza, gli ingegneri stabilirono che sarebbe stato possibile ridurre al minimo la concentrazione di sollecitazioni nelle zone critiche rendendo più graduale il passaggio da una sezione all’altra, aumentando i raggi di raccordo, ottimizzando i rapporti tra gli spessori delle pareti e creando scarichi appropriati (fig. 3).I tecnici fecero poi in modo di avere contatti puramente tangenziali tra i rulli e i tenoni. Vennero ottimizzati gli angoli di contatto e ai tenoni venne data una forma leggermente sagomata (fig. 4),per ridurre le pressioni di contatto e migliorare la formazione del film lubrificante, ma anche per evitare sia i contatti di estremità sia i punti lasciati a secco per il fatto che il lubrificante viene raschiato via. Queste proprietà sono state dimostrate con prove teorico-pratiche e sono oggetto di brevetto.

Combinando il materiale della gabbia (l’acciaio) con la guida sugli orletti, si è ottenuta una robustezza paragonabile a quella che si ha con le gabbie standard in ottone. Più importante ancora è il fatto che questo si è ottenuto nonostante la presenza di un maggior numero di rulli.

Oltre alla nuova gabbia, i cuscinetti ad alta capacità hanno di regola rulli e anelli trattati superficialmente con un trattamento di ossidazione che conferisce loro un colore scuro.

Una volta eseguiti i calcoli teorici e le simulazioni, la nuova gabbia è stata sottoposta a più di 20 prove di convalida per oltre un anno, utilizzando i cuscinetti tipo 2334 per mettere a confronto le prestazioni delle varianti ad alta capacità con gabbia guidata sugli orletti e quelle con gabbia massiccia in ottone.

Prove di velocità e funzionali

Per valutare la velocità raggiungibile e la stabilità della gabbia i cuscinetti sono stati fatti ruotare con valori n x dm (velocità di rotazione x diametro medio del cuscinetto) pari a 800.000 mm/min in presenza di carichi radio-assiali alternati. La velocità applicata corrisponde alla velocità limite dei cuscinetti di catalogo.

Le prove sono state condotte in due diverse condizioni di lubrificazione: in un caso è stato impiegato un olio avente una viscosità atta a creare un film lubrificante pienamente formato ( Κ > 1,5), mentre nell’altro si è scelto un olio di bassa viscosità per simulare una condizione di lubrificazione inadeguata (Κ < 0.5). Terminati i test, venne iniziata una prova di durata di 1.000 ore. Durante le prove sono stati tenuti continuamente sotto controllo tutti i parametri critici, quali temperature, carichi, velocità e vibrazioni.

Risultati

Nel corso di misurazioni ed esami approfonditi sui componenti, nei cuscinetti SKF ad alta capacità a rulli cilindrici non sono state riscontrate limitazioni d’impiego rispetto ai tipi standard. La gabbia dei tipi ad alta capacità, di sezione trasversale ridotta rispetto alla gabbia massiccia in ottone, consente di migliorare il flusso di olio attraverso il cuscinetto, ottimizzando l’efficacia del lubrificante e riducendo lo sviluppo di calore interno al cuscinetto stesso. Un altro vantaggio è dato dal fatto che la massa minore della gabbia per alta capacità presenta minori forze d’inerzia. Questo è particolarmente importante nelle applicazioni in cui si hanno avviamenti e arresti frequenti e in quelle soggette ad accelerazioni in senso radiale, come nei rotismi epicicloidali.

Prove con bassi carichi

I cuscinetti sono stati inoltre provati in condizioni di carico minimo, per verificare i rischi di slittamento dei rulli, che avrebbero potuto portare a fenomeni di smearing, e di altri danneggiamenti che normalmente riducono la durata di esercizio. Le prove sono state eseguite con carichi inferiori del 10 % del carico minimo consigliato nel Catalogo generale SKF.

Risultati

Le prove hanno mostrato che nei cuscinetti con la gabbia JB guidata sull’anello interno si riduce del 50% il rapporto di slittamento rispetto ai cuscinetti con gabbia standard in ottone.

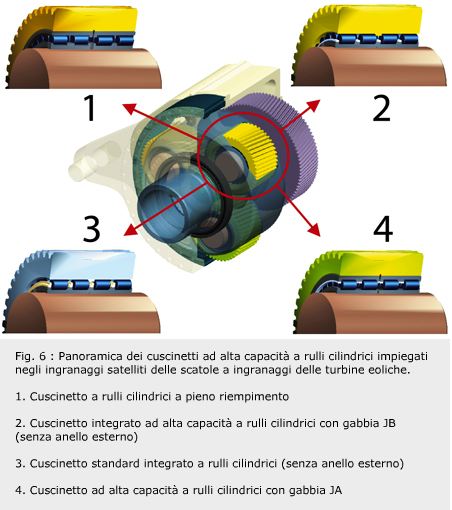

Impatto delle turbine eoliche sulla tecnologia dei cuscinetti volventi

La necessità di aumentare sia la potenza specifica sia l’affidabilità, particolarmente nelle turbine eoliche, ha portato a numerosi sviluppi nel settore dei cuscinetti, delle tenute, della lubrificazione e del condition monitoring. Per queste applicazioni sono ideali i cuscinetti ad alta capacità a rulli cilindrici medio grandi delle serie 22 e 23 (con diametro di foro da 150 a circa 300 mm). Altre misure sono fornibili a richiesta. A seconda della variante di gabbia utilizzata, i cuscinetti della serie 23 possono avere due rulli in più, mentre quelli della serie 22 possono averne tre o più rispetto ai tipi standard di pari dimensioni. Si noti che, con la variante JA di gabbia, i cuscinetti della serie 23 hanno lo stesso numero di rulli dei tipi a pieno riempimento e raggiungono quindi il limite massimo della capacità di carico.

In questo caso si può effettivamente parlare di cuscinetti a pieno riempimento ‘con gabbia’.Nelle turbine eoliche questa maggiore capacità di carico offre l’opportunità di ridurre le dimensioni della macchina o di aumentare la potenza specifica. In entrambi i casi si tratta di un vantaggio importante per meccanismi situati anche a 90 metri d’altezza.

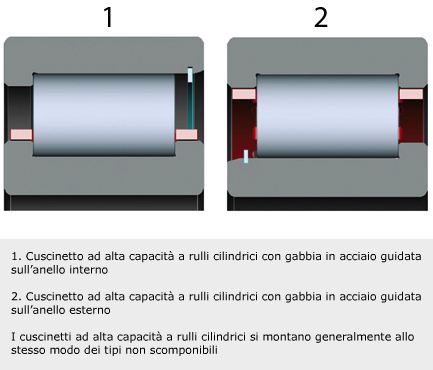

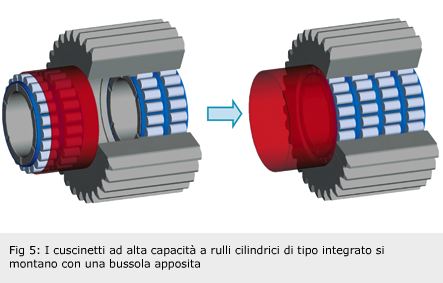

Dato che la gabbia dei cuscinetti a rulli cilindrici ad alta capacità è posizionata molto al di sopra o molto al di sotto del diametro primitivo dei rulli, questi ultimi non possono essere trattenuti dalla gabbia stessa e quindi gli anelli non si possono montare separatamente. In alcune applicazioni, quali i rotismi epicicloidali dei moltiplicatori di giri delle turbine, la pista dell’anello esterno è integrata nel foro delle ruote satelliti. Dato che in tali applicazioni l’anello esterno non è necessario, il cuscinetto viene fornito con una bussola che può essere usata per montarlo (fig. 5).

I rotismi epicicloidali delle piccole turbine eoliche costruite nel passato spesso impiegavano nei satelliti cuscinetti a pieno riempimento di rulli cilindrici, i quali normalmente generano più attrito dei tipi con gabbia, dato che i rulli si toccano. Nelle piccole scatole a ingranaggi sembra che tali cuscinetti funzionino in modo soddisfacente, ma, dato che le turbine tendono a diventare sempre più grandi, cresce il rischio di guasti prematuri, a causa dei fenomeni di smearing e di usura.

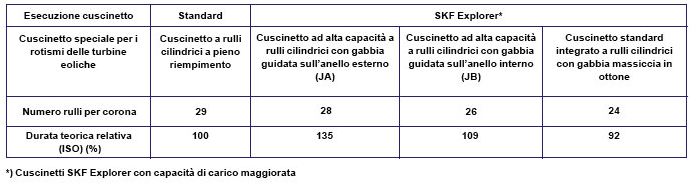

Confronto tra le varie forme costruttive

In fig. 6sono messe a confronto varie forme costruttive di cuscinetti, usando come esempio la scatola a ingranaggi di una turbina eolica. Come è possibile vedere, negli azionamenti con rotismi epicicloidali i cuscinetti a rulli cilindrici standard con gabbia in ottone hanno una durata teorica inferiore a quella dei tipi a pieno riempimento. Se invece si confrontano questi ultimi con quelli nuovi ad alta capacità della SKF, il gap si restringe. Se poi i cuscinetti ad alta capacità vengono costruiti nella classe SKF Explorer la loro durata teorica supera quella dei cuscinetti a pieno riempimento.

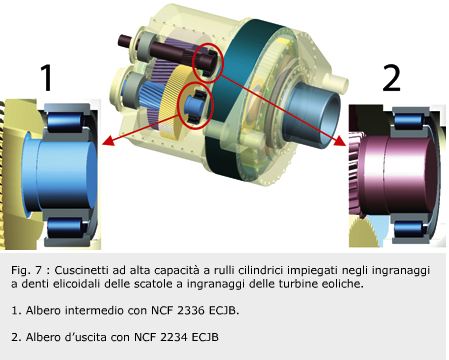

Questo non è il solo esempio: risultati simili si ottengono negli alberi intermedi e di uscita delle scatole a ingranaggi, dove i cuscinetti a pieno riempimento non si possono usare, date le elevate velocità in gioco. Inoltre sui cuscinetti non agisce il necessario carico minimo. Pertanto, passando dai cuscinetti con gabbia standard a quelli ad alta capacità di pari dimensioni con gabbia (fig. 7),si ha la possibilità di aumentare la durata del 35 %. In questa applicazione si consiglia la variante con guida sull’anello interno, data la maggiore resistenza ai fenomeni di smearing.