In cerca di produttività

Migliori cuscinetti dei motori per pompaggio fango

Migliori cuscinetti dei motori per pompaggio fango

Negli impianti di trivellazioneper l’estrazione del gas e del greggio i cuscinetti dei motori per il pompaggio del fango operano in condizioni estremamente gravose, a parecchi di metri di profondità, sotto la pressione, a volte pulsante, del fango e circondati da materiali abrasivi e sostanze chimiche aggressive. Essi sono inoltre soggetti a forti carichi per urto e sono lubrificati dallo stesso fango in pressione. Il tempo impiegato nella sostituzione dei motori incide sulla produttività e la redditività, unitamente ai costi per attrezzature e manodopera dell’ordine dei 200.000 euro al giorno.

La difficoltà di accedere alla testa di perforazione quando è in funzione rende praticamente impossibile valutare in modo preciso il carico sui cuscinetti, ma la SKF ha trovato il modo ovviarvi, applicando le proprie esclusive conoscenze nell’analisi delle cause dei cedimenti, nella tecnica dei materiali, nei test e nella progettazione dei cuscinetti, di cui incrementa sensibilmente le prestazioni, grazie ad una “total bearing solution” che consente di aumentare del 30% l’intervallo tra un cedimento e l’altro.

Applicazione

Per azionare i motori di perforazione di loro produzione e muovere la corona di perforazione, i costruttori utilizzano la forza idraulica del fango in alternativa a far ruotare la batteria di perforazione. Compresso a circa 40 MPa (4 kg/mm²), il fango viene pompato nella parte inferiore della batteria, passa attraverso il motore, lubrifica la pila di cuscinetti e poi passa attraverso la corona e fuoriesce dalla batteria riportando con sé in superficie i detriti di perforazione. Il fango viene liberato da questi ultimi prima di essere nuovamente pompato nel foro, con un’operazione a ciclo continuo.

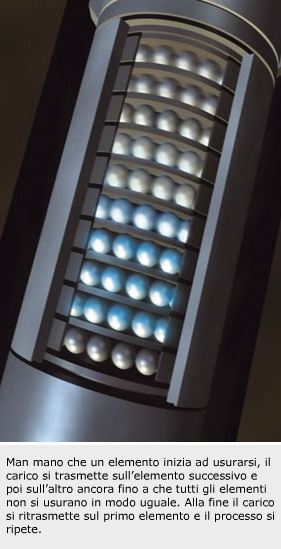

Normalmente la pila di cuscinetti del motore per pompaggio fango è costituita da 8-12 elementi, tutti esposti alle gravose condizioni della cavità, in presenza di forze elevate e imprevedibili, urti molto violenti e contaminazione costituita da particelle dure e sostanze chimiche aggressive. Le rotture sono frequenti, con tempi medi tra una rottura e l’altra (Mean Time Between Failures, MTBF) in certi casi di appena 15–20 ore contro una durata normale che si vorrebbe di 100–200 ore.

Analisi dei cedimenti

Per determinare le cause dei cedimenti dei cuscinetti dei motori per pompaggio fango la SKF applica una serie di metodologie che vanno oltre la semplice analisi dei cuscinetti, in quanto prevedono il riesame dell’intera applicazione e dell’ambiente operativo. Le iniziali analisi delle modalità di cedimento prematuro avevano rivelato l’esistenza di un’usura estesa tra gli anelli e le sfere, accompagnata da fratture dei primi e da scheggiature delle seconde, dovute ai forti carichi per urto. Gli ingegneri SKF avevano anche scoperto che non tutti i cuscinetti erano soggetti allo stesso carico.

Studio su banchi prova

Il primo passo nel processo di sviluppo fu la costruzione di due banchi prova per simulare le effettive condizioni di lavoro di una pila di cuscinetti, di cui la SKF fu in grado di riprodurre i danneggiamenti, replicando le modalità di usura e le fratture degli anelli osservate nell’analisi iniziale. Per costruire i banchi si calcolarono i carichi partendo dalle dimensioni della batteria di perforazione, dalla densità del materiale da trivellare e dalle pressioni di lavoro note. Alcuni fattori non poterono essere calcolati con certezza, quali gli sforzi di taglio entro la batteria, l’affilatura e l’inclinazione della testa di perforazione. Tuttavia sulla base di ampie conoscenze, la SKF riuscì a fare delle ipotesi abbastanza attendibili.

Un importante risultato degli studi di laboratorio fu la conferma di quanto scoperto nella fase di analisi iniziale, ossia la distribuzione non uguale del carico tra i cuscinetti della pila, accompagnata dall’usura. Il primo componente della pila, esposto a particelle di maggiori dimensioni, si usurava prima, creando un maggiore gioco tra le sfere e le piste, fino ad annullarne i contatti. Il carico si trasmetteva allora al secondo componente fino a quando questo a sua volta non si usurava. Il processo continuava fino all’usura uniforme di tutti i componenti.

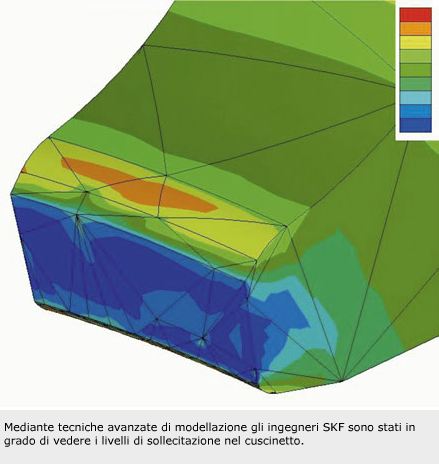

Gli stessi studi confermarono un fatto del resto noto, ossia che le forze si trasmettono attraverso le facciate laterali dei cuscinetti, fatto tuttavia sottostimato nei suoi effetti e non seriamente preso in considerazione. Riconoscendo che le dimensioni delle facciate laterali hanno influenza sulla durata della pila di cuscinetti, la SKF lavorò per uniformare le forze agenti all’interno dei cuscinetti stessi. A questo punto si rese anche conto che occorreva uno strumento di simulazione per analizzare le tolleranze delle singole piste. Con questo strumento, sviluppato nell’ambito del programma Six Sigma, unito al supporto delle conoscenze in possesso del team di progetto, portò ad un differente proporzionamento delle dimensioni delle facciate laterali.

Specifiche dei materiali

La SKF ha profonde conoscenze nella realizzazione dei materiali, in particolare dell’acciaio. Le prime analisi fatte dagli ingegneri SKF avevano dimostrato che l’acciaio di base e il successivo trattamento avevano un’influenza notevole sulla durata di esercizio dei cuscinetti. Si ricercarono quindi materiali alternativi, prendendo in considerazione composizione, durezza, resistenza all’usura, presenza di impurità ecc. Venne formulato un nuovo acciaio, caratterizzato da una grana uniforme, atta a rendere massimi gli effetti del trattamento termico.

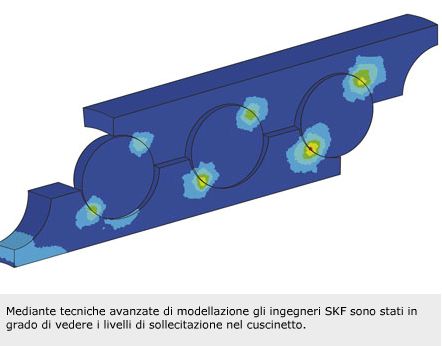

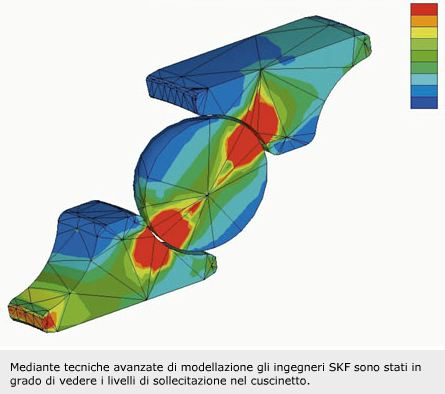

Analisi con gli elementi finiti

Una delle risultanze dell’analisi iniziale delle cause delle rotture era che, dato che la pila dei cuscinetti deve sopportare carichi e urti estremamente elevati, esisteva una linea di confine molto ristretta fra le dimensioni ottimali delle sfere e lo spessore degli anelli. Sfere più grandi avrebbero fatto aumentare la capacità di carico, ma avrebbero probabilmente influito negativamente sulla resistenza degli anelli alle fratture. Per mezzo di analisi con gli elementi finiti, dei software esclusivi SKF e delle conoscenze acquisite sui cuscinetti, gli ingegneri riuscirono a trovare un bilanciamento ottimale tra i due fattori.

Nei cuscinetti, l’osculazione, ossia il rapporto tra il raggio delle sfere e quello delle piste, è importante e può influire sulle modalità di usura in un ambiente altamente contaminato e sulla capacità di reagire ai vari carichi.

Trovare un grado ottimale di osculazione non è facile, tuttavia gli ingegneri SKF, che hanno studiato i fenomeni per anni, sono stati in grado di individuare il fattore correttivo aSKF più idoneo da usare nei calcoli della durata di base e, da quello, di estrapolare il grado ottimale di osculazione.

Riprogettazione dei cuscinetti

Con i dati completi delle analisi alla mano, la SKF costruì un certo numero di cuscinetti per prove al banco. Caratterizzati da un acciaio speciale più resistente all’usura, dal pieno riempimento di sfere per aumentare la capacità di carico, da anelli appaiati per ottimizzare la distribuzione del carico stesso e da una geometria interna atta a reggere i forti carichi assiali di perforazione e i contaminanti, i nuovi cuscinetti presentarono durate superiori a quelle dei precedenti.

Risultati

Dopo gli esiti positivi delle prove di laboratorio, i cuscinetti vennero montati su un banco del cliente applicando un carico assiale di 310 kN. In precedenza le miglior prestazioni presso il cliente davano un MTBF di 63 ore. Dopo 86 ore il banco venne fermato per un esame dell’usura: i nuovi cuscinetti risultarono ancora utilizzabili e vennero rimontati per continuare la prova.

Si prevede che con la nuova soluzione SKF i cuscinetti durino sul campo molto più a lungo di 100-200 ore, arrivando in certi casi al 50 % in più. Questa maggiore affidabilità si tradurrà in un maggiore MTBF, in maggiore produttività e minori costi. Con il prevedibile aumento nei prossimi anni delle attività di estrazione in tutto il mondo, queste migliori prestazioni saranno di sicuro vantaggio per i produttori di greggio, che si trovano ad operare in un mercato sempre più competitivo.

La progettazione SKF

Per aumentare in modo significativo le prestazioni e l’affidabilità dei cuscinetti,

gli ingegneri SKF utilizzano strumenti esclusivi SKF di progettazione e

simulazione per

-

definire in modo preciso il compor-tamento di una pila di cuscinetti

-

ridisegnare i cuscinetti per rendere minime le sollecitazioni e ottimizzare

la capacità di carico -

provare nuove esecuzioni e nuovi materiali.

Con il banco prova virtuale SKF è stato possibile identificare e porre rimedio alla rottura degli anelli e alla scheggiatura delle sfere, due problemi comuni dei cuscinetti di queste applicazioni.

Caratteristiche del prodotto:

-

acciaio speciale per tutti i componenti del cuscinetto

-

esecuzione a pieno riempimento di sfere

-

anelli appaiati di precisione

-

forma costruttiva esclusiva atta a reggere i forti carichi assiali dovuti alla perforazione.

Vantaggi per il cliente:

-

maggiore resistenza all’usura

-

maggiore capacità di carico

-

distribuzione ottimale del carico

-

maggiore robustezza

-

maggiore affidabilità

-

esecuzione personalizzabile.