Ingegneria in miniatura

Ci sono molte applicazioni, nuove e già esistenti, che possono sfruttare i servizi di progettazione degli speciali mini-mandrini offerti dalla SKF. SKF Focused Products è un team di progettazione che alla SKF fa parte del gruppo di sviluppo dell’ Industrial Division e si impegna fin dall’inizio nel lavoro di progettazione dei clienti, operando per ottenere soluzioni ottimali specifiche per le specifiche esigenze.

Ci sono molte applicazioni, nuove e già esistenti, che possono sfruttare i servizi di progettazione degli speciali mini-mandrini offerti dalla SKF. SKF Focused Products è un team di progettazione che alla SKF fa parte del gruppo di sviluppo dell’ Industrial Division e si impegna fin dall’inizio nel lavoro di progettazione dei clienti, operando per ottenere soluzioni ottimali specifiche per le specifiche esigenze.

Ci sono molte applicazionidi piccole dimensioni per le quali agli ingegneri SKF viene richiesto di mettere in pratica tutte le capacità tecniche. Spesso le esigenze di tali applicazioni possono essere soddisfatte con l’impiego di mini-mandrini che integrano cuscinetti, albero, alloggiamento, lubrificazione e tenute in un unico insieme armonico.

Impieghi possibili dei mini-mandrini sono apparecchiature medicali, utensili portatili, attrezzature sportive e per il tempo libero, applicazioni navali, strumenti di misura, macchine alimentari e attrezzature industriali. Negli elenchi troviamo tra l’altro pattini in linea, mulinelli da pesca, microturbine, impianti per la lavorazione dei cibi ed elettroutensili.

Nella progettazione dei mini-mandrini gli ingegneri SKF non adottano soluzioni standard. Con una mentalità aperta e sfruttando sia la propria esperienza sia l’ampio bagaglio di conoscenze – che è poi l’intero bagaglio della SKF – essi si muovono rapidamente attraverso tutti gli stadi necessari a creare un’unità funzionale. Il loro obiettivo è quello di fornire ai clienti una proposta nel giro di tre-sei settimane, una volta concordate le specifiche. Ottenuta l’approvazione del progetto, i prototipi possono essere costruiti in sei-otto settimane, mentre la produzione di serie può iniziare nel giro di appena otto-dieci settimane una volta ricevuto l’ordine e approntate le attrezzature.

Una delle maggiori sfidenon è rappresentata tanto dalla varietà delle applicazioni quanto dal fatto che i clienti hanno spesso esigenze in conflitto tra di loro: maggiori prestazioni, massima protezione dalla contaminazione, resistenza alla corrosione, alte velocità, attrito estremamente basso e costante, rapide accelerazioni, ecc. L’impegno è di fornire un’unità completa e funzionale, che comprenda tutti i vari componenti necessari e che si possa integrare direttamente nel prodotto finale. Per questo motivo il dialogo e l’interazione con il cliente sono essenziali e rappresentano un’importante aspetto del servizio e del processo di progettazione. I progettisti SKF possono discutere insieme al cliente i requisiti e il valore dei progetti in corso, identificare i principali problemi da risolvere e le alternative possibili mettendo in rilievo la validità della competenza SKF. Naturalmente tutto questo è più facile se è stata fatta sin dall’inizio un’analisi approfondita delle esigenze. Alla fine il tempo dedicato nella fase di progettazione e nella piena comprensione di ciò che deve essere fatto darà i suoi risultati.

Al centro di questo servizio è ovviamente il mini-mandrino. Esso soddisfa numerosi requisiti, in quanto è esente da manutenzione; di elevata scorrevolezza, può ruotare sia a bassa sia ad alta velocità, inoltre può essere a tenuta d’acqua e a-magnetico e possedere caratteristiche di grande valore dal punto di vista ambientale, quali bassi consumi di energia e silenziosità. Trova applicazione con alberi che vanno da 1 a 10 mm. I materiali usati, la lubrificazione e le tenute sono progettati per tenere conto delle specifiche esigenze.

La SKF ha già dimostrato l’efficacia delle proprie soluzioni in applicazioni reali, come ad esempio operando con la Raymarine, uno dei principali costruttori di elettronica per il mercato del tempo libero, che stava progettando un nuovo modello di anemometro marino.

Le specifiche richiedevanouna drastica diminuzione (50%) del punto di misurazione della velocità del vento, una migliore protezione dei cuscinetti dall’acqua di mare e un aumento della durata di esercizio. Oltre che di queste necessità la SKF dovette tenere conto del fatto che il prodotto avrebbe dovuto essere pronto per il montaggio, esente da manutenzione e con basso attrito. Creò quindi un team di sviluppo costituito da persone esperte in varie discipline, che si misero al lavoro.

Fu studiata un’unità completa che fu poi sottoposta a prove suddivise in 16 fasi, in condizioni di lavoro di gran lunga più severe di quelle che avrebbe dovuto fronteggiare in mare, con prove di impatto e prove prolungate di corrosione in nebbia salina e prove ad alta temperatura. L’anemometro richiedeva due mandrini per rilevare la velocità e la direzione del vento.

Inizialmente Raymarine pensava che sarebbero stati necessari cuscinetti ibridi, ma, dopo un intenso lavoro di analisi e sviluppo, la SKF fu in grado di offrire un’unità resistente alla corrosione, con un esclusivo sistema di tenute e un alloggiamento brevettato con inserimento a scatto.

Oltre che soddisfare le esigenze di prestazione, la nuova soluzione SKF presenta i vantaggi di minori costi logistici e amministrativi e di una lunga durata di esercizio. Il progetto ha avuto un ottimo esito proprio perché la SKF ha avuto a sua disposizione esperti in molte discipline ed è stata in grado di far fronte a tutti i vari aspetti dell’elaborazione dell’anemometro, dal progetto, allo sviluppo, alla fabbricazione e all’assemblaggio.

L’acqua è l‘unicacosa che quest’applicazione ha in comune con l’altra elaborata per l’ABU/Garcia, uno dei principali costruttori di prodotti per la pesca. Nello sviluppo dei propri mulinelli di alta qualità, l’azienda si era rivolta al servizio SKF di progettazione dei mini-mandrini. Questi dispositivi, che devono funzionare in condizioni ambientali non ideali, espongono i cuscinetti a fortissime accelerazioni (da 0 a 30.000 giri/min in 0,25 secondi) e ABU/Garcia desiderava prestazioni entro limiti molto ristretti. Essi dovevano essere molto silenziosi ed essere i primi della classe per quanto riguarda la resistenza alla contaminazione e alla corrosione.

Grazie alla conoscenze SKFè stato possibile diminuire del 50 % la coppia d’attrito, con l’impiego di uno speciale mini-mandrino pronto per il montaggio, che poteva essere costruito con le tolleranze più ristrette ottenibili con le moderne tecnologie. Il risultato fu un mulinello di maggiore durata, esente da manutenzione, facile da montare e atto a lanciare la lenza più lontano.

In un’altra applicazione, questa volta, pattini in linea, le specifiche esigevano un mandrino con basso attrito, tenute eccellenti e lubrificazione ottimale. Fu progettata un’unità che andava a sostituirsi alle quattro parti normalmente previste e capace di consentire ai pattinatori maggiori velocità, maggiore durata e assenza di manutenzione, oltre alla possibilità di eseguire un montaggio veloce, a prova di errore. Attualmente ne sono in produzione i prototipi; le successive prove pratiche decideranno il futuro di questo progetto.

Il successivo livellodi integrazione passa per la meccatronica. La SKF offre la possibilità di abbinare l’elettronica ai mini-mandrini. I segnali si possono trasmettere senza la necessità di circuiti elettronici esterni aggiuntivi, evitando l’eventuale esposizione a rischi ambientali. Tutto può essere sistemato internamente, sfruttando il mandrino stesso sia per la tenuta sia per la trasmissione dei segnali.

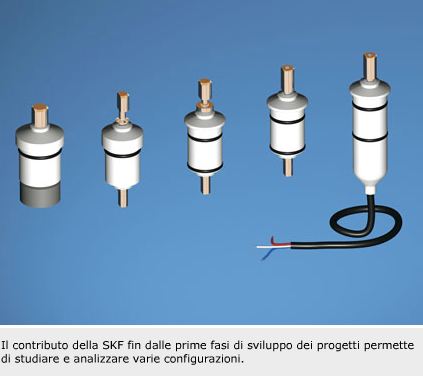

La SKF ritiene che esistano molte applicazioni, nuove ed esistenti, in grado di trarre vantaggio dai servizi offerti dagli speciali mini-mandrini. I maggiori benefici si ottengono coinvolgendo i suoi ingegneri sin dalle prime fasi dei progetti.