La collaborazione mantiene all’apice della forma un parco eolico maturo

Uno dei primi parchi eolici offshore in Europa ha raggiunto la metà del suo ciclo di vita. Grazie alle innovative soluzioni di manutenzione e assistenza di SKF le sue turbine continuano a operare in modo efficiente.

A Thornton Bank, a 30 chilometri dalla costa belga, il vento del Mare del Nord aziona le pale delle 54 turbine eoliche che compongono il parco eolico C-Power. Con i suoi 325 MW è uno dei nove impianti di energia rinnovabile offshore della zona, per una capacità complessiva di 2,2 GW. Altri 3 GW sono in fase di sviluppo.

Nel 2009, quando è stata inaugurata la prima fase del progetto C-Power, il parco eolico, composto allora da sei turbine, era il primo impianto commerciale di energia rinnovabile offshore in Belgio. Disposto su due reti, separate da un canale per l’energia elettrica e il gasdotto. Le turbine da 5 e 6 MW presenti nel parco, pur essendo grandi la metà di quelle moderne, sono dei capolavori di ingegneria. Sono formate da tre pale da 61,5 metri, fissate a un mozzo collocato a un’altezza di 95-96 metri sul livello del mare. Devono la loro altezza a una torre di acciaio di 68 metri, montata su una fondazione di 45 metri. Mentre le prime turbine del sito poggiavano su massicce fondazioni in calcestruzzo che pesavano fino a 3.000 tonnellate, ora poggiano perlopiù su strutture reticolari in acciaio più leggere, sostenute da quattro pali di fondazione con diametro di due metri ciascuno, infissi nel fondale.

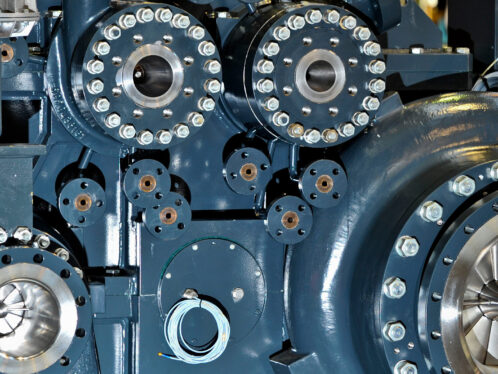

Sulla sommità di ogni torre è posizionata una navicella del peso di 320 tonnellate che contiene al suo interno i cuscinetti del rotore, il moltiplicatore di giri, il meccanismo di imbardata e le apparecchiature di conversione dell’energia. C-Power descrive le sue turbine, compresa la stazione di trasformazione offshore separata, un insieme di “55 fabbriche che necessitano di manutenzione e assistenza”.

Lavoro a tempo pieno

Le prime turbine di C-power operano ormai da 14 anni nelle difficili condizioni del Mare del Nord. Considerando che la durata nominale di una turbina è 25 anni, queste hanno superato la “mezza età”. Le più recenti, comunque, hanno già 10 anni.

Al pari di chi si trova ad affrontare le sfide associate all’invecchiamento, anche le turbine necessitano di più cure per funzionare in modo ottimale. Sebbene inusuale per un parco eolico offshore, C-Power gestisce autonomamente tutte le attività di manutenzione.

Pressoché tutte le mattine dell’anno, i team di manutenzione partono dal porto di Ostenda alla volta del parco eolico. La manutenzione consta di un programma completo di interventi preventivi su base annuale e semestrale. Ogni turbina richiede in media 11 giorni di manutenzione preventiva all’anno. Gli equipaggi hanno anche il compito di eseguire le riparazioni necessarie.

Alla sera le navi di servizio rientrano, ma C-Power continua il controllo da remoto delle turbine grazie a un centro di monitoraggio nel porto di Ostenda, 24 ore su 24, 7 giorni su 7. Quando le condizioni meteo non permettono di raggiungere le turbine via mare, apposite piattaforme con verricello per elicotteri consentono l’accesso nel caso di riparazioni urgenti.

C-Power gestisce la manutenzione in autonomia, ma sapendo di poter contare su una partnership pluriennale con SKF, che vede le due aziende collaborare fattivamente per migliorare l’affidabilità delle turbine e sviluppare soluzioni innovative per il settore dell’energia offshore. Con cadenza settimanale vengono organizzate riunioni alle quali partecipano i team di entrambe le aziende per valutare l’evoluzione dei progetti e individuare nuove opportunità di collaborazione.

Ci avvaliamo della tecnologia di condition monitoring per conoscere le condizioni delle nostre turbine.

Bryan Uyttersprot, maintenance and control room engineer di C-Power.

Controllo da remoto

Ogni cinque settimane, Bryan Uyttersprot, maintenance and control room engineer di C-Power, ha il compito di supervisionare la sala di controllo del parco eolico C-Power. Ha inoltre la responsabilità di numerosi progetti di riparazione e miglioramento dell’affidabilità. “Può capitare che debba recarmi sul posto per lavorare con i nostri team di manutenzione, soprattutto quando dobbiamo sperimentare qualcosa di nuovo”, racconta. “Ma il mio lavoro si svolge perlopiù in ufficio, per seguire progetti più a lungo termine”.

Questo è possibile grazie al solido rapporto tra SKF e C-Power. “Ci avvaliamo della tecnologia di condition monitoring per conoscere le condizioni delle nostre turbine”, continua Uyttersprot. “I cuscinetti e i moltiplicatori del generatore sono dotati di circa 14 sensori di vibrazione e ce ne sono altri nei cuscinetti principali dell’albero del rotore”.

I sensori acquisiscono i dati utilizzando i sistemi SKF Multilog IMX e vengono trasmessi tramite un collegamento sicuro all’SKF Remote Diagnostics Services Centre (RDC) di Amburgo, in Germania. Qui, gli specialisti SKF di condition monitoring per il settore eolico analizzano gli spettri di vibrazione per rilevare tempestivamente anomalie di funzionamento dei componenti critici.

“Lavoro a stretto contatto con gli ingegneri dell’RDC”, commenta Uyttersprot. “La loro analisi permette di individuare problemi come rotture degli anelli dei cuscinetti o danneggiamenti dei corpi volventi”. I report SKF permettono a Uyttersprot di decidere i piani di azione per ripristinare l’efficienza delle turbine.

“Se il problema riguarda un cuscinetto del generatore o del moltiplicatore, sostituirlo è abbastanza semplice, anche se dobbiamo inviare una squadra specializzata per eseguire il lavoro”, dice. Le navicelle delle turbine eoliche alloggiano ciascuna una gru idraulica utilizzabile per movimentare in sicurezza componenti pesanti.

Impieghi gravosi

Se, invece, il problema riguarda i cuscinetti del rotore principale, le riparazioni sono molto più complicate. “Occorre rimuovere l’intero componente dell’albero principale, che pesa circa 70 tonnellate”, sottolinea Uyttersprot. “E per accedere al gruppo, dobbiamo rimuovere i rotori e il mozzo, che pesano 130 tonnellate”. Questi compiti richiedono attrezzature altamente specializzate per il sollevamento di carichi pesanti, come le navi jack-up, composte da un meccanismo di sollevamento e da gambe che possono essere abbassate fino a raggiungere il suolo marino per garantire stabilità. I gruppi albero rotore usurati o danneggiati vengono trasferiti in uno stabilimento SKF, dove vengono riparati e revisionati.

I costi elevati e la complessità delle operazioni di riparazione dei cuscinetti dell’albero principale rendono l’affidabilità di questi componenti un fattore fondamentale per tutti gli operatori di parchi eolici. L’argomento è stato oggetto di interesse a lungo termine sia per SKF che per C-Power. “Abbiamo apportato numerose modifiche nel corso degli anni”, dichiara Uyttersprot. “Abbiamo cambiato il grasso utilizzato per i cuscinetti per migliorare l’efficienza di lubrificazione e abbiamo scelto cuscinetti con nuove caratteristiche per ottimizzare la loro durata di esercizio”.

SKF e C-power hanno avviato la sperimentazione pluriennale di un’innovativa tecnologia di condition monitoring su alcune turbine, che è ora giunta a metà percorso. “Abbiamo equipaggiato alcune delle nostre turbine con cuscinetti muniti di sensori all’interno dei corpi volventi”, fa notare Uyttersprot. “Questo ci permette di misurare i carichi all’interno dei cuscinetti e di vedere come questi variano in varie condizioni operative e in posizioni diverse sulla circonferenza”. L’acquisizione dei dati dai sensori è ancora in corso, ma Uyttersprot spera che le conoscenze derivate dalla sperimentazione consentano di migliorare ulteriormente l’affidabilità di questi componenti critici.

Per ora ci sono altre innovazioni SKF che semplificano la vita ai team di manutenzione di C-Power. Come le tenute in due metà di nuova esecuzione per i cuscinetti del rotore principale. Sviluppato appositamente per l’azienda belga pioniera delle energie rinnovabili, il nuovo design offre una soluzione più robusta che consente anche di ridurre i tempi di montaggio.

Potenza energetica