Vantaggi della transizione dai cuscinetti idrodinamici a quelli volventi

Le soluzioni e le competenze tecniche di SKF favoriscono la transizione dai cuscinetti idrodinamici a film di lubrificante ai più efficienti cuscinetti volventi.

L’efficienza energetica e delle risorse, in particolare nella produzione industriale e nella fornitura di energia, è una questione prioritaria nell’agenda mondiale come mai era avvenuto in precedenza. Nonostante i progressi tecnologici, nel mondo lo spreco di energia è ancora considerevole a causa dell’attrito meccanico e delle perdite fluidodinamiche nei macchinari rotanti, tra cui compressori, turbine, soffianti e pompe. In questo articolo si forniranno motivazioni ed esempi concreti di applicazioni in cui la sostituzione dei cuscinetti idrodinamici a film di lubrificante con i moderni cuscinetti volventi consentirebbe di ottenere notevoli risparmi in termini di energia e costi.

Per le apparecchiature industriali come pompe, compressori e soffianti sono abbastanza comuni tempi di funzionamento annuali compresi tra le 4.000 e le 8.000 ore, il che implica che l’energia elettrica necessaria per l’azionamento di queste macchine è senz’altro la principale responsabile dei costi di gestione dei cicli produttivi e delle emissioni. In molti casi l’efficienza energetica si migliora attraverso l’impiego di azionamenti diretti a velocità variabile (VSD) e la scelta e l’attenta progettazione della girante, dei cuscinetti e del sistema di tenuta.

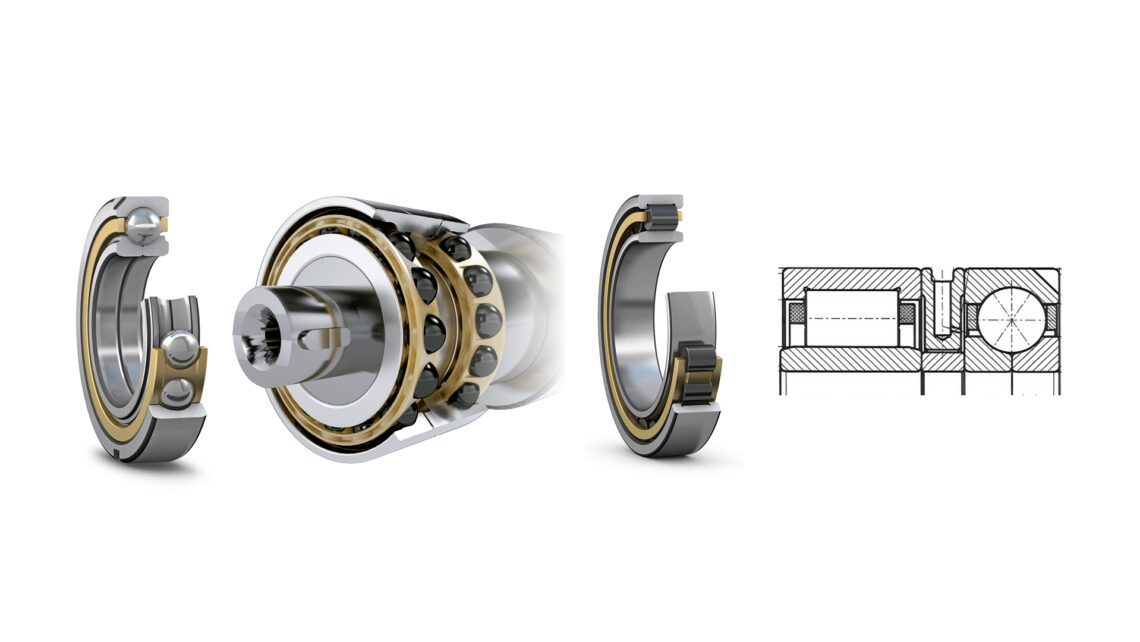

Per migliaia di anni l’uomo ha utilizzato corpi volventi (barre, rulli, sfere) per ridurre l’attrito e la perdita di calore nei macchinari di trasporto e di movimentazione e per garantire un posizionamento preciso e affidabile degli alberi rotanti. Per questo motivo talvolta i cuscinetti volventi sono chiamati anche cuscinetti “antiattrito” o di precisione. Tuttavia, per diversi motivi tecnici e storici, nel mondo si utilizzano ancora molti “cuscinetti a strisciamento”, denominati in genere cuscinetti piani, di strisciamento, portanti, a film di lubrificante o a pattini oscillanti, oppure in modo più specifico cuscinetti idrodinamici o idrostatici.

Cuscinetti volventi e idrodinamici

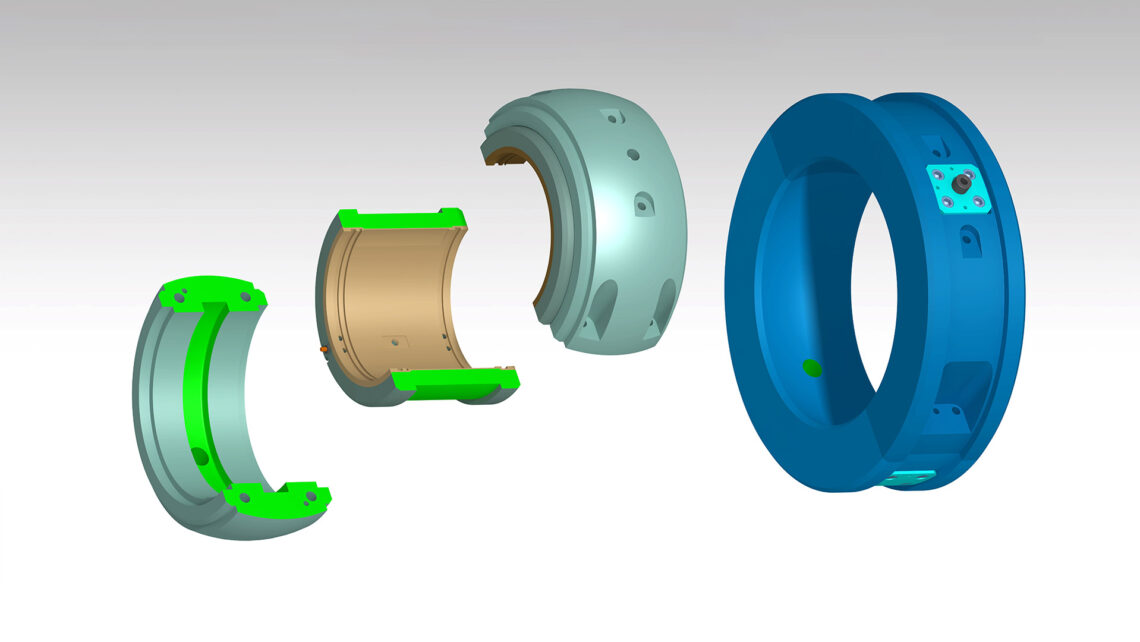

I cuscinetti idrodinamici utilizzano film di lubrificante (olio) per separare la superficie di acciaio dell’albero rotante dal supporto fisso, utilizzando i ben noti principi della lubrificazione idrodinamica. I cuscinetti idrodinamici con lubrificazione adeguata non mostrano quasi alcuna fatica né usura meccanica e garantiscono un maggiore smorzamento rispetto ai cuscinetti a sfere o a rulli. Il film di lubrificante è relativamente spesso, pertanto contaminanti e altre particelle hanno un impatto meno significativo sulle prestazioni, perché le particelle dure sono in parte incorporate nei materiali più morbidi delle bussole o delle bronzine e quindi non possono danneggiare le superfici di appoggio.

Tuttavia, i cuscinetti idrodinamici hanno giochi piuttosto ampi e risentono dell’usura e dello sfregamento in caso di operazioni di avvio e arresto frequenti o a velocità molto basse, come può accadere nelle applicazioni con azionamenti VFS. Se la viscosità dell’olio lubrificante è bassa o il fluido di processo diluisce notevolmente l’olio, la formazione del film di lubrificante potrebbe non essere più sufficiente per garantire prestazioni ottimali dei cuscinetti idrodinamici, in particolare nel caso di cuscinetti assiali a pattini oscillanti. A tale proposito, i cuscinetti volventi sono una buona alternativa, in quanto possono operare con lubrificanti a viscosità e diluizione inferiori, soprattutto quando si utilizzano corpi volventi in ceramica.

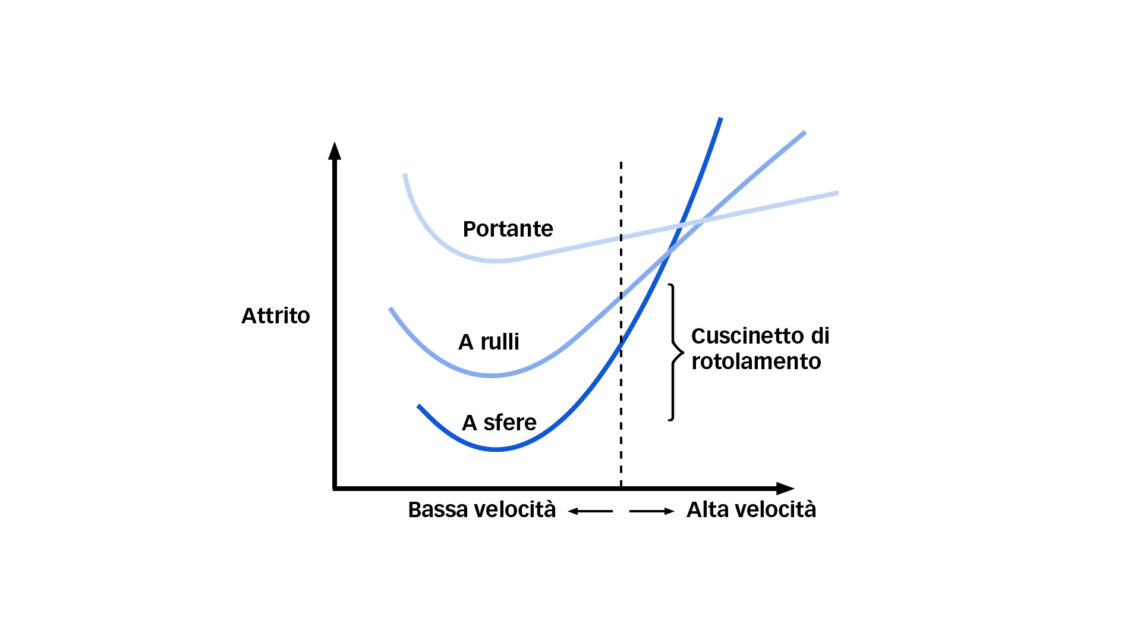

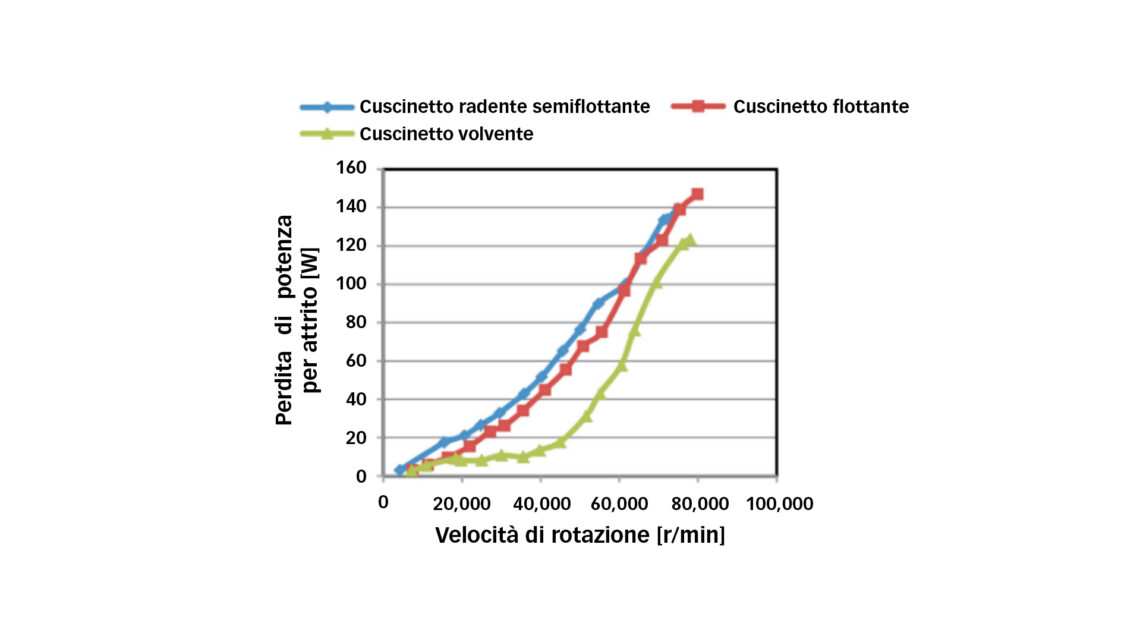

I cuscinetti volventi sono spesso la scelta ottimale in caso di funzionamento intermittente e per gli ambienti freddi, perché hanno un basso attrito all’avvio, in particolare quando si utilizzano cuscinetti ibridi con corpi volventi in ceramica. Ciò che però è più importante in termini di efficienza energetica è che l’attrito di rotazione solitamente è di gran lunga inferiore nei cuscinetti volventi, almeno alle basse e medie velocità. Secondo una dichiarazione di J/E Bearing & Machine Ltd. [1] il film completo di lubrificante nei cuscinetti radenti idrodinamici richiede una quantità di energia fino a tre volte superiore per operare, anche se si escludono le perdite all’avvio. Il grafico nella figura sottostante illustra un risultato tipico quando si confrontano le perdite (di potenza) per attrito nei cuscinetti portanti rispetto ai cuscinetti a sfere o a rulli.

Sulla strada giusta: i cuscinetti volventi nei turbocompressori e negli alberi a gomito

Come ben sanno gli ingegneri e gli appassionati di vetture ad alte prestazioni, i turbocompressori con cuscinetti a sfere hanno dominato la scena degli sport motoristici da quando i primi cuscinetti a sfere hanno sostituito dei cuscinetti piani nella 24 Ore di LeMans negli anni ‘90. I motivi sono stati principalmente due. In primo luogo i sistemi con cuscinetti a sfere avevano un attrito di rotazione inferiore. In secondo luogo non era più necessario utilizzare pompe dell’olio ad alta pressione necessarie per i cuscinetti a strisciamento, per i quali occorre pompare grandi quantità di olio attraverso i piccoli fori delle bussole dissipando molta potenza. Nei progetti più recenti si utilizzano unità a cartuccia di dimensioni decisamente ridotte con cuscinetti a sfere ibridi in ceramica, aumentando ulteriormente le prestazioni.

Enorme risparmio nella produzione di energia elettrica pulita

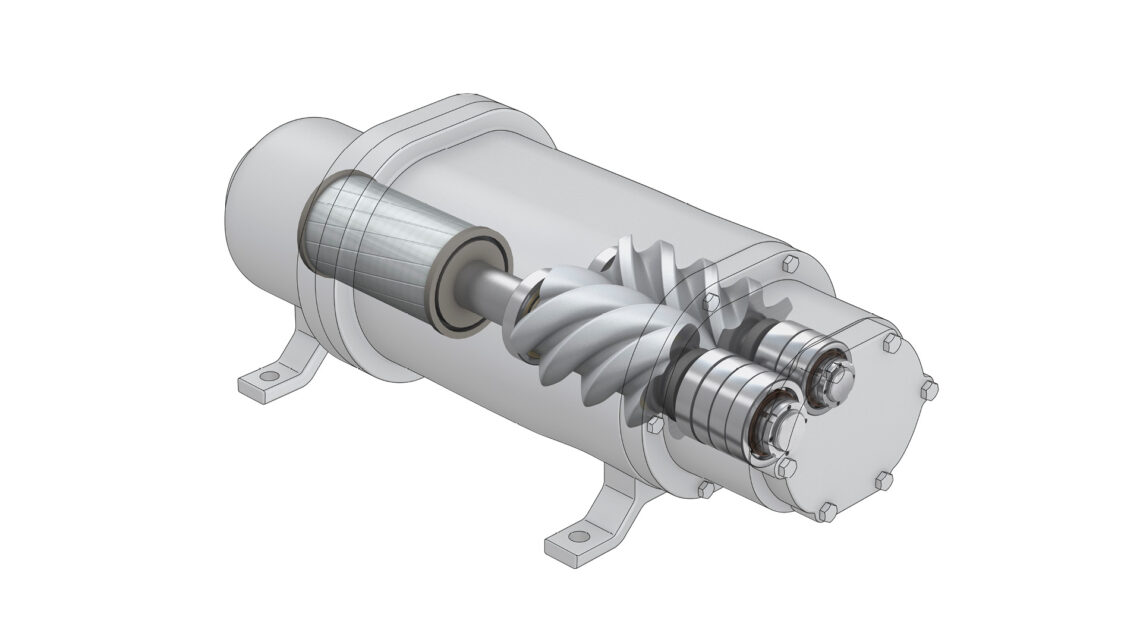

Una centrale geotermica da 250 MW costruita di recente in Asia sfrutta la tecnologia dei cicli Rankine a fluido organico per produrre energia elettrica pulita dal calore geotermico. Si utilizzano quasi 200 espansori a vite per azionare i generatori di energia elettrica. Gli espansori a vite si basano sullo stesso principio meccanico dei compressori a doppia vite, ma operano in direzione opposta per produrre energia dal vapore in espansione, in modo analogo a una turbina a vapore. La sfida tecnica più complessa era raggiungere gli obiettivi di efficienza stabiliti dal proprietario dell’impianto. Le prime prove hanno dimostrato che non è possibile ottenere questo risultato utilizzando cuscinetti idrodinamici. Si noti che in ciascuno degli espansori a vite di grandi dimensioni si utilizzano cinque o sei cuscinetti idrodinamici.

Per questo motivo gli ingegneri di SKF hanno contribuito alla riprogettazione dell’espansore con l’impiego di cuscinetti volventi. Oltre a ridurre l’attrito di rotazione, le tolleranze ristrette dei cuscinetti volventi consentono alle macchine a vite di funzionare con giochi minimi tra gli alberi a vite e il supporto, aumentando ulteriormente l’efficienza. I calcoli e le prove hanno dimostrato che le relative perdite di energia si potrebbero ridurre in modo sostanziale, in genere da 30 kW a 12 kW, il che significa che un singolo espansore può produrre 18 kW in più di energia elettrica quando si utilizza un sistema di cuscinetti volventi.

Risparmiare 18 kW di perdite di potenza può significare oltre 100.000 kWh di energia elettrica aggiuntiva, per macchina e all’anno. Moltiplicato per il numero elevato di espansori a vite utilizzati in un impianto, questo si traduce in oltre un milione di dollari di profitto aggiuntivo all’anno.

Refrigeratori e pompe di calore industriali

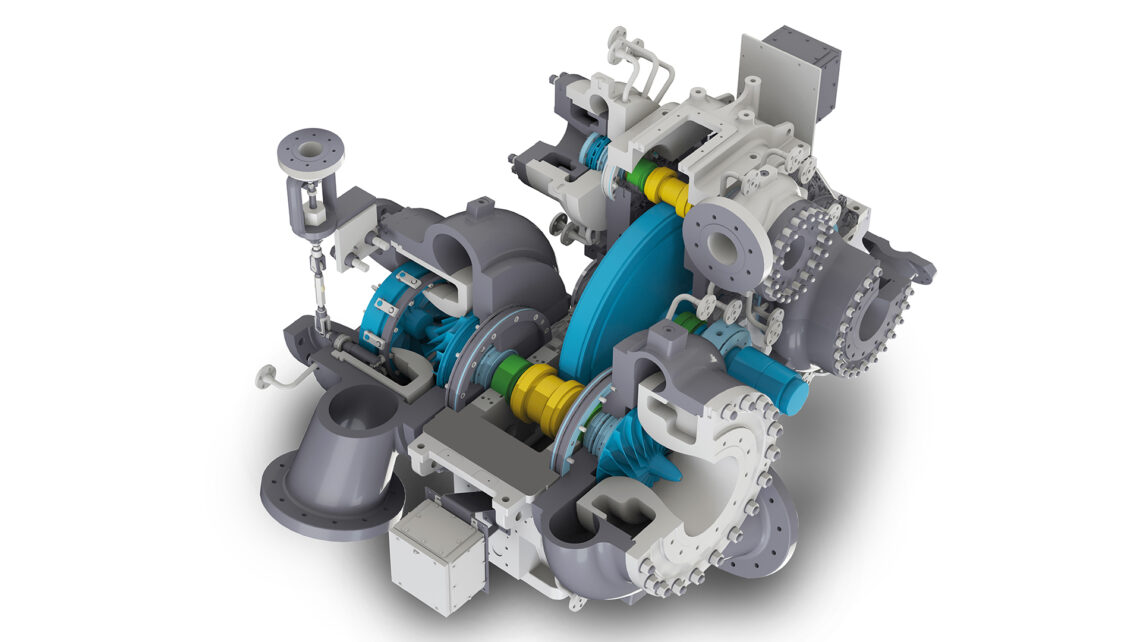

I refrigeratori o le pompe di calore commerciali o industriali di grandi dimensioni in genere utilizzano compressori centrifughi o a moto alternativo, che comprimono un gas refrigerante per consentire il trasferimento di calore da una fonte a temperatura più bassa a un serbatoio a temperatura più elevata. Tradizionalmente, molti compressori per refrigeranti erano e sono tuttora ad azionamento a ingranaggi, spesso con cuscinetti idrodinamici lubrificati con una miscela di olio e refrigerante.

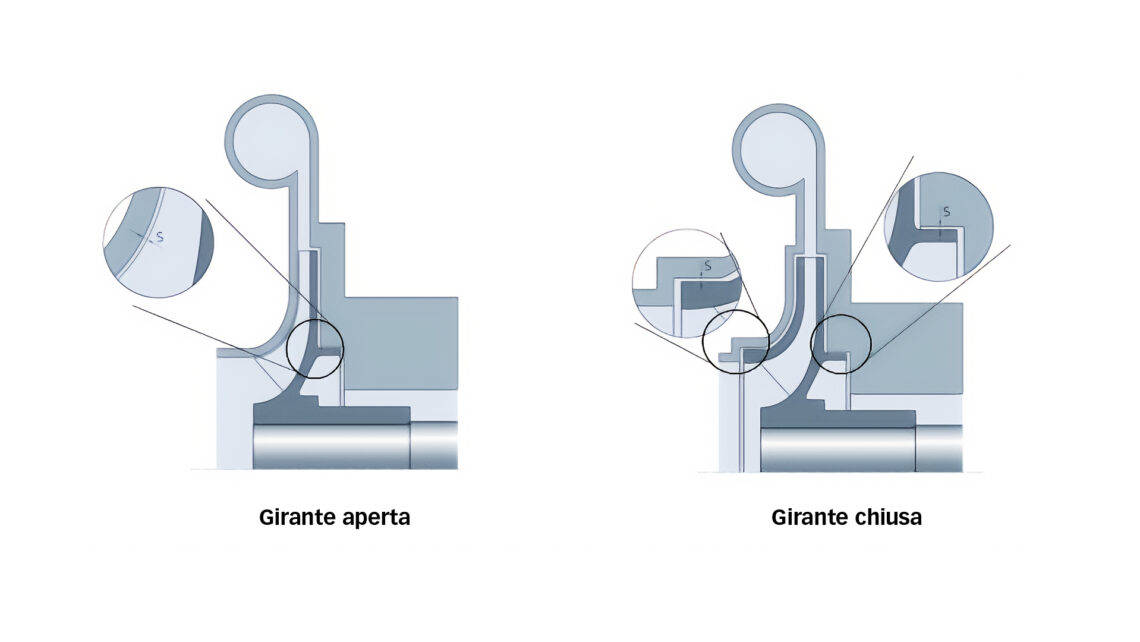

L’introduzione di nuovi refrigeranti ecologici (ad esempio refrigeranti pesanti a base di idrofluoroolefine (HFO) a basso potenziale di riscaldamento globale e riduzione dell’ozono) e i livelli di temperatura molto più elevati necessari nelle pompe di calore o nei refrigeratori dei centri dati hanno spesso un effetto indesiderato: il tasso di diluizione dell’olio da parte dei refrigeranti aumenta, a volte fino a rapporti di diluizione del 50% o superiore. In alcuni casi la viscosità dell’olio diventa troppo bassa per i cuscinetti idrodinamici e nei compressori occorre sostituirli con cuscinetti volventi, che hanno l’ulteriore vantaggio di consentire perdite di attrito inferiori e una migliore precisione di posizionamento della girante.

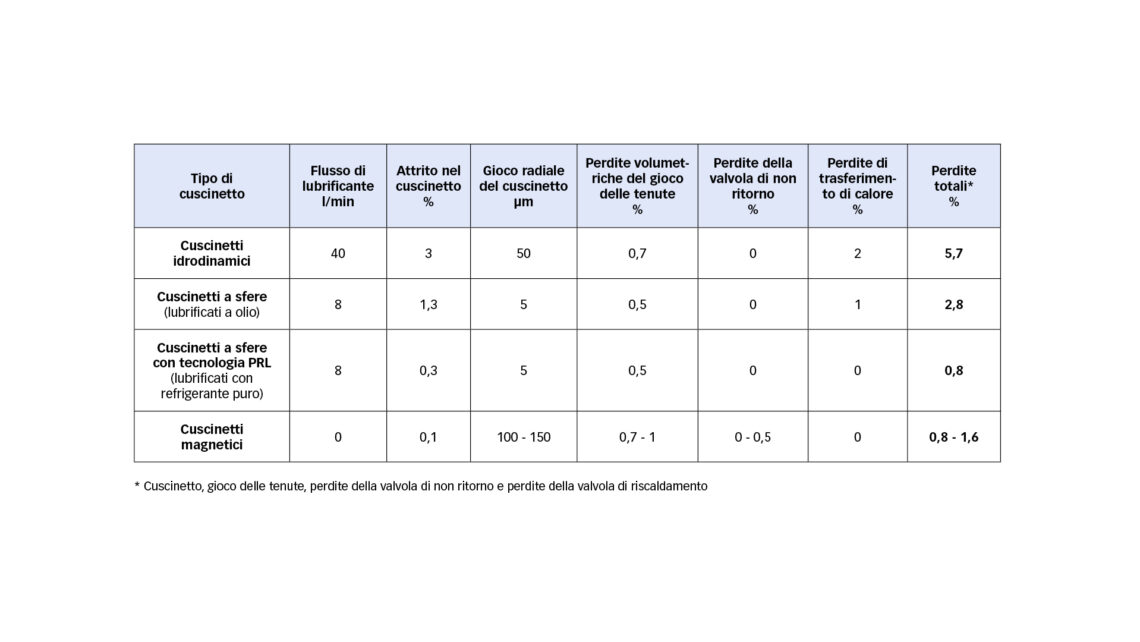

In collaborazione con alcuni esperti delle applicazioni e clienti importanti i dati relativi alle perdite per attrito sono stati ricavati da prove ed esperimenti sul campo e consolidati per un tipico refrigeratore centrifugo di medie dimensioni (~300 kW) (figura 3). In questo confronto sono stati considerati i seguenti tipi di perdite: attrito dei cuscinetti, perdite volumetriche del gioco delle tenute, perdite delle valvole di non ritorno e perdite di trasferimento di calore dovute alla contaminazione degli scambiatori di calore da parte dell’olio che si mescola al gas refrigerante.

I dati dimostrano che i cuscinetti volventi generano perdite per attrito dei cuscinetti inferiori e comportano minori perdite volumetriche delle tenute, grazie a una migliore precisione di rotazione. Un effetto positivo sull’efficienza si può ricondurre anche al fatto che i cuscinetti volventi richiedono una quantità di olio decisamente inferiore (in genere meno del 10%) per la lubrificazione rispetto ai cuscinetti idrodinamici; quindi una minore quantità di olio si mescola al refrigerante, determinando una contaminazione dell’olio trascurabile negli scambiatori di calore. Pertanto, l’utilizzo dei cuscinetti volventi lubrificati a olio invece dei cuscinetti piani o idrodinamici consente di ottenere miglioramenti dell’efficienza dei refrigeratori del 3-4%. Un’altra misura significativa per migliorare l’efficienza è la progettazione di refrigeratori oil-free, basati su cuscinetti magnetici SKF o su soluzioni con cuscinetti SKF con tecnologia PRL, come scritto nella brochure di SKF Evolving Chiller Performance [Evoluzione delle prestazioni dei refrigeratori] e in questo articolo di Evolution.

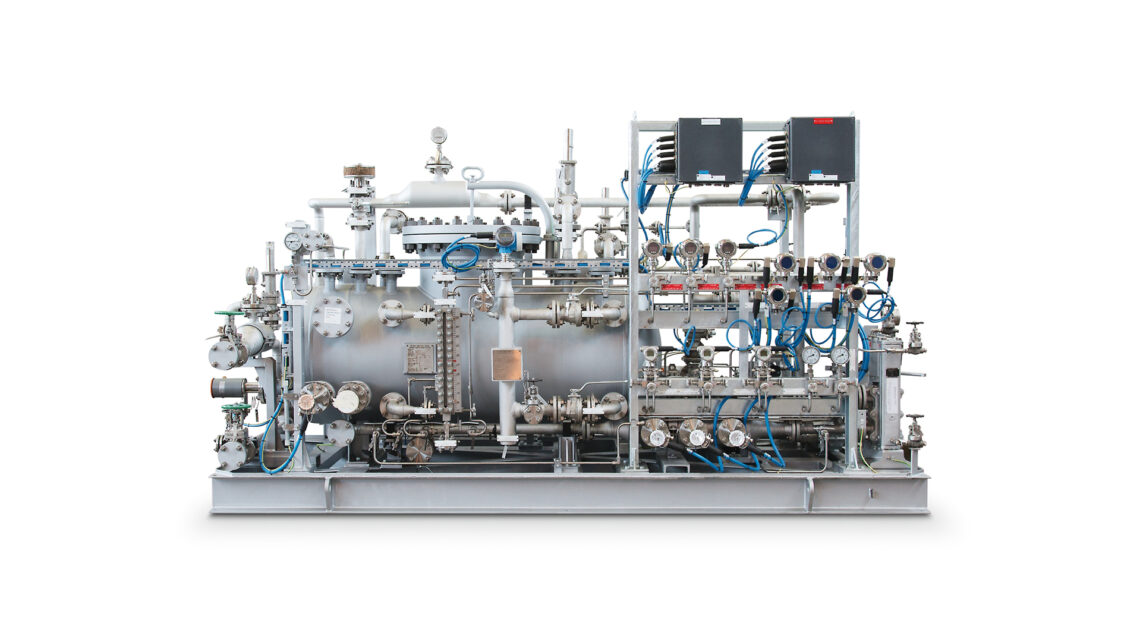

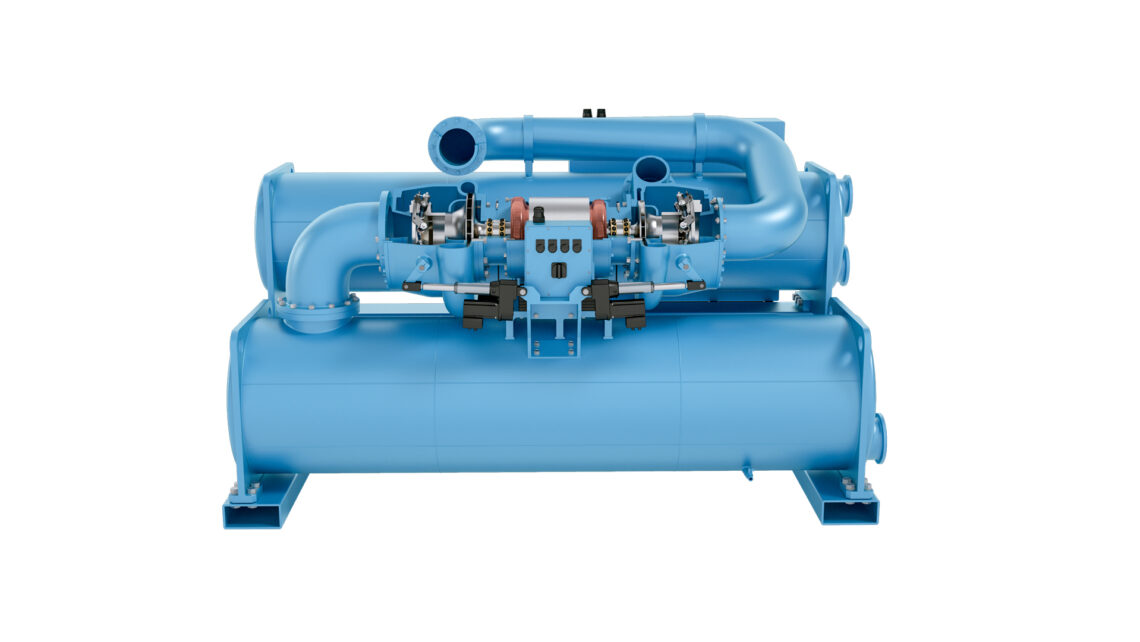

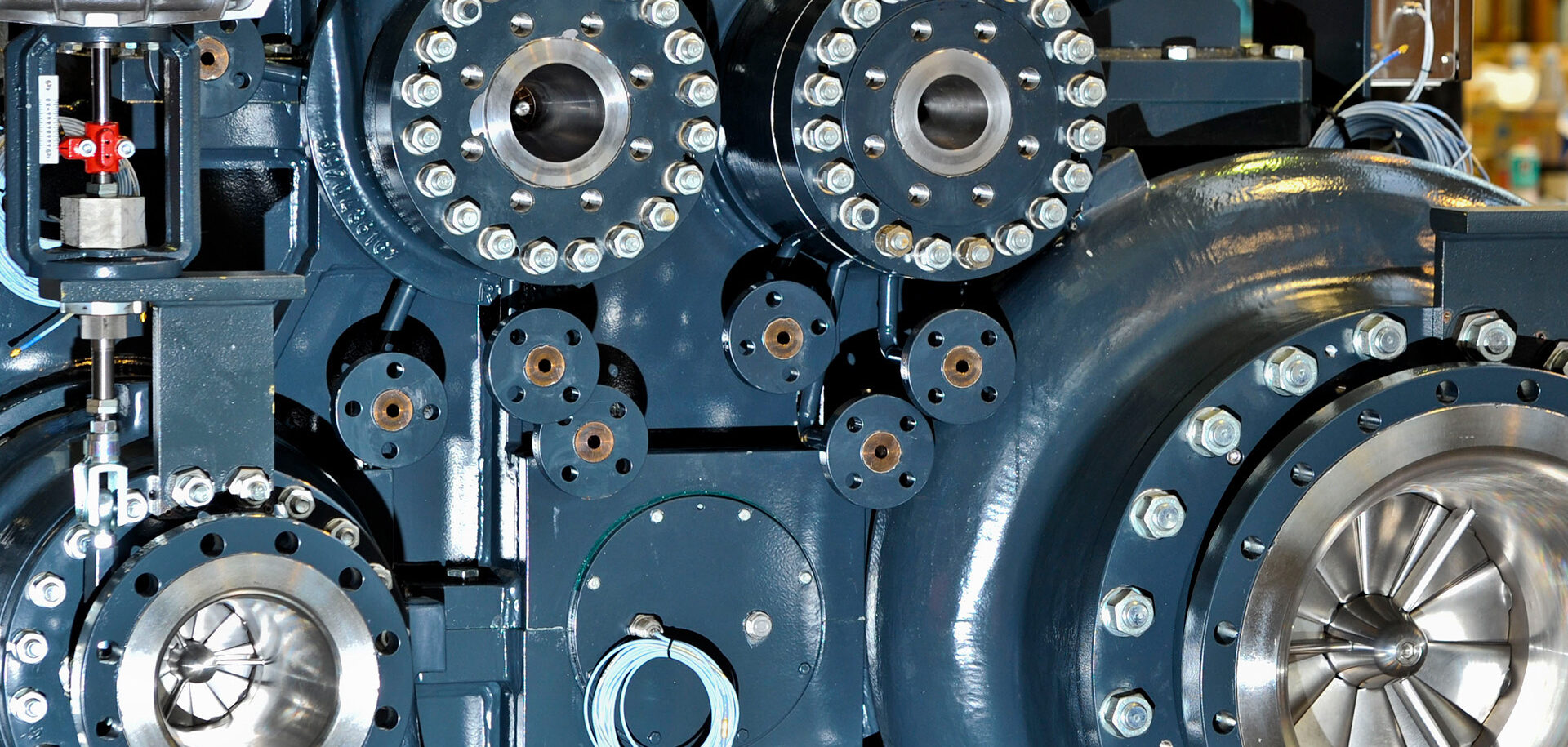

Compressore a vite di grandi dimensioni per ammoniaca

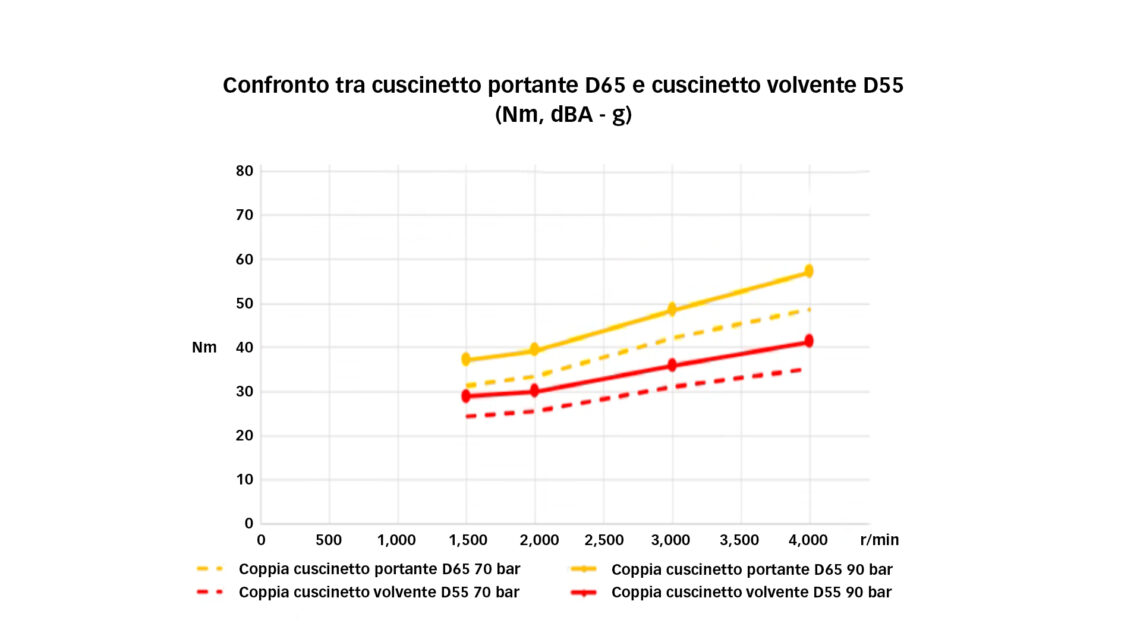

Di recente SKF è stata particolarmente coinvolta nella progettazione di una nuova generazione di compressori a vite di grandi dimensioni per il settore della refrigerazione. Il cliente, leader in questo settore, in genere utilizzava cuscinetti portanti idrodinamici con un gioco relativamente ampio per gestire i carichi radiali e cuscinetti obliqui a sfere per i carichi assiali. Attualmente come alternativa ai cuscinetti idrodinamici si utilizzano i cuscinetti a rulli cilindrici con tolleranze di gioco radiali ridotte. In questo modo si migliora l’efficienza volumetrica del compressore e si può ridurre il consumo di olio del sistema di compressione.

Questa immagine e l'immagine principale sono per gentile concessione di Atlas Copco Gas and Process.

Vantaggi dei cuscinetti volventi rispetto ai cuscinetti radenti idrodinamici

- L’elevata precisione di posizionamento consente di ridurre i valori del gioco tra le tenute e le giranti, limitando le perdite di flusso (perdite volumetriche).

- Riduzione dell’attrito di rotazione dei cuscinetti.

- Più adatti per operazioni di avvio e arresto frequenti o per velocità molto basse (ad esempio per i convertitori di frequenza VFD).

- Capacità di gestire bassa viscosità e forte diluizione dell’olio.

- In genere sono necessari volumi di olio lubrificante inferiori del 90% e una ridotta manutenzione dell’impianto dell’olio.

- Riduzione della complessità e del costo globale del sistema.

- Dispositivi di supporto più semplici per carichi assiali e combinati o disallineamenti di entità elevata.

[1] J/E Bearing & Machine Ltd., “Plain or Rolling Bearings – Which is Best?”

[2] Vanhaelst R, Kheir A, Czajka J, “A Systematic Analysis of the Friction Losses on Bearings of Modern Turbocharger”, Combustion Engines 1/2016 (164), pages 22–31.

[3] Morales G E, Hauleitner R, Wallin H H, “Pure Refrigerant Lubrication Technology in Oil-Free Centrifugal Compressors”, Evolution 2 March 2017.

[4] “SKF GBLM – A New Rating Life Model Applied to Hybrid Bearings”, Evolution 4 February 2021.