La rivoluzione della ceramica

Dopo oltre vent'anni di sviluppo, SKF punta oggi ad ampliare la diffusione dell’avanzata tecnologia dei cuscinetti ibridi.

Al centro di questo percorso di sviluppo tecnologico ci sono i cuscinetti ibridi, che uniscono materiali ceramici all’avanguardia con componenti tradizionali in acciaio. Risultato? Prestazioni ineguagliabili nelle applicazioni più esigenti. Charlotte Vieillard, scienziata dei materiali, ha svolto un ruolo determinante per il loro sviluppo. Con un dottorato di ricerca, è entrata a far parte del centro SKF Ricerca e Sviluppo, nei Paesi Bassi, mettendo a disposizione le proprie competenze nel campo dei materiali non metallici. Insieme ai colleghi, Vieillard si è concentrata sullo studio delle potenzialità della ceramica, in un’azienda che ha costruito la propria reputazione sulla robustezza dell’acciaio di alta qualità.

Rispetto ai tipi tradizionali in acciaio, i cuscinetti ibridi offrono numerosi vantaggi, in particolare nelle applicazioni ad alte prestazioni (vedere riquadro). All’inizio venivano impiegati in condizioni estreme, per esempio nei mandrini per torni o nei centri di lavorazione a velocità molto elevate, oppure per le ruote e i cambi delle vetture di F1.

Nel corso degli anni, come descrive Vieillard, la tecnologia dei cuscinetti ibridi ha esteso il suo campo di applicazione: dall’auto supersonica Thrust SSC allo Space Shuttle della NASA, dai ventilatori ospedalieri agli impianti di condizionamento degli edifici, fino ai generatori eolici e alle pompe e i compressori industriali. Oggi l’area di maggiore sviluppo è quella dei motori elettrici, che stanno subentrando ai motori a combustione interna di automobili, motocicli e altre applicazioni di mobilità.

Vieillard dice che queste applicazioni beneficiano di una proprietà fondamentale dei materiali ceramici, ovvero l’ottimo isolamento elettrico, che protegge i cuscinetti dal passaggio di correnti parassite, un fenomeno tipico nelle macchine elettriche ad alta frequenza.

Materiali duri, più difficili da lavorare

A ostacolare una più ampia diffusione dei cuscinetti ibridi resta, secondo Vieillard, la difficoltà di produrre corpi volventi in ceramica e i relativi costi: “È una vera sfida produrre in modo regolare e sistematico corpi volventi in nitruro di silicio di alta qualità, capaci di resistere alle intense sollecitazioni cui sono sottoposti i punti di contatto dei cuscinetti. Serve un materiale con caratteristiche eccellenti, ma essendo la ceramica più fragile dell’acciaio, bisogna sviluppare una microstruttura specifica per garantire durezza e resistenza elevate”.

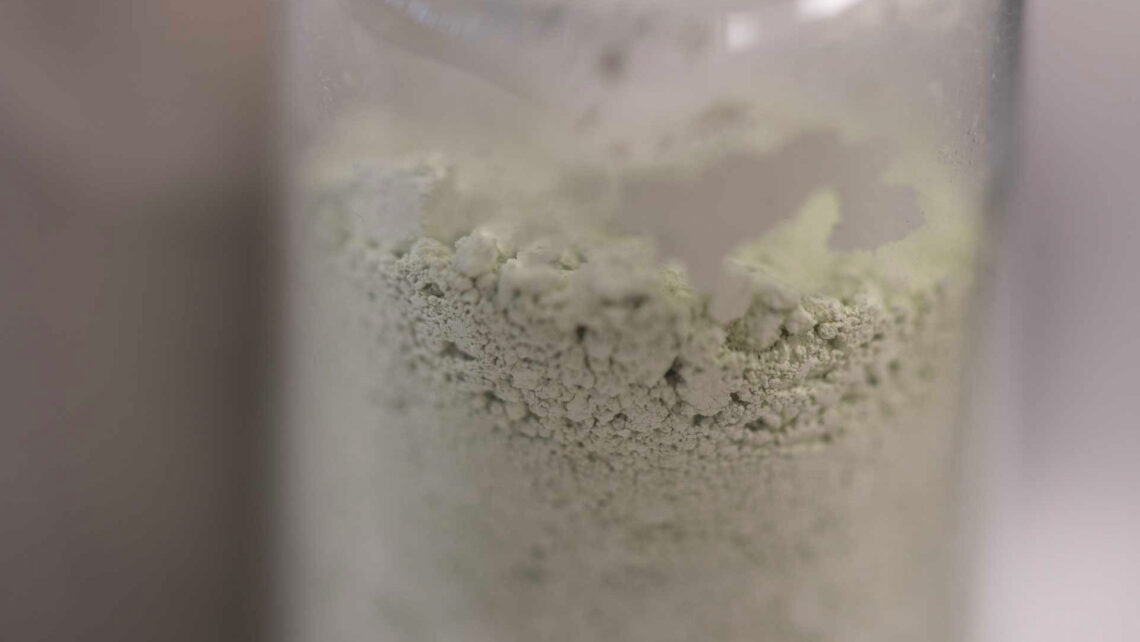

I componenti ceramici sono ottenuti mediante un processo di sinterizzazione o tecniche simili alla metallurgia delle polveri. Il nitruro di silicio, sotto forma di polveri sottili, viene miscelato con altri additivi e compattato in uno stampo, quindi riscaldato ad alta temperatura fino a quando il materiale non si “salda” o sinterizza, formando un “pezzo grezzo” solido. I pezzi grezzi vengono poi sottoposti a rettifica e superfinitura per ottenere sfere e rulli di precisione. Per ottenere la struttura e la qualità finali desiderate, occorre tenere sotto stretto controllo vari parametri in ogni fase di lavorazione.

“Sono molte le aziende che producono parti in nitruro di silicio”, commenta Vieillard, “ma sono poche quelle che raggiungono il livello di qualità e regolarità di cui abbiamo bisogno per produrre i componenti dei cuscinetti”.

Per le prime implementazioni dei cuscinetti ibridi era più accettabile che i processi fossero costosi. I clienti dell’industria aerospaziale, ad esempio, hanno bisogno di volumi relativamente piccoli e riescono ad assorbire il costo più elevato degli ibridi a fronte dei vantaggi prestazionali che ottengono.

In tutti questi anni il lavoro di Vieillard si è concentrato per garantire ai clienti gli stessi vantaggi degli ibridi in ogni cuscinetto fornito da SKF. Questo ha comportato la comprensione delle prestazioni dei materiali e dei componenti finiti, nonché del comportamento del cuscinetto ibrido nel suo complesso, delle specifiche dettagliate dei componenti e dei processi di ispezione o caratterizzazione, sempre assicurando un’attenzione incessante al controllo della qualità e ai processi di ispezione affinché ogni lotto di cuscinetti fosse conforme a tutte le specifiche.

Dalla nicchia al mainstream

La più ampia diffusione dei cuscinetti ibridi in applicazioni quali i propulsori automobilistici pone Vieillard e il suo team di fronte a sfide ancora maggiori. SKF ha investito in una catena del valore completa, dalla polvere al prodotto finito, in collaborazione con fornitori strategici, e ha sviluppato sistemi di produzione più grandi per questa nuova generazione di cuscinetti.

Oltre a proseguire la ricerca per ottenere nuove conoscenze su prestazioni e previsioni di durata di tali prodotti, cercando di ottenere specifiche adatte allo scopo al miglior costo, ora è cruciale un lavoro per ottimizzare le fasi di produzione e l’impatto sulla qualità del prodotto finito.

Composta da ricercatori, progettisti, sviluppatori e personale di produzione, la community della ceramica SKF, ha oggi il compito di ridurre i costi esplorando tutti i miglioramenti e le innovazioni di processo lungo l’intera catena del valore. Dalla scelta delle polveri grezze alle tecniche di ispezione dei prodotti finiti, compresa l’automazione e i processi di formatura Near Net Shape, letteralmente ‘vicino alla forma finale’, o di sinterizzazione.

Per ampliare le conoscenze e cogliere molte di queste opportunità, Vieillard mira ad approfondire la ricerca.

.

Due materiali,

molteplici vantaggi

Formati da piste in acciaio e corpi volventi in nitruro di silicio, i cuscinetti ibridi sono caratterizzati da proprietà esclusive che ne determinano l’efficacia. “La ceramica è più leggera del 60 percento rispetto all’acciaio”, dichiara Charlotte Vieillard, scienziata dei materiali SKF. “Questo permette di ridurre i pesi, soprattutto nei cuscinetti di maggiori dimensioni”. Il minor peso dei corpi volventi riduce notevolmente le forze centrifughe addizionali che, a velocità molto elevate, tendono di solito a gravare sull’intero cuscinetto. Di conseguenza i cuscinetti ibridi possono reggere efficacemente velocità molto più elevate.

“La ceramica presenta una superficie molto dura e liscia, che rende più difficile l’adesione all’acciaio”, continua. “Questo contribuisce a ridurre l’attrito e i danneggiamenti superficiali, specie in condizioni operative severe, dove non è presente un film completo di lubrificante che separa i corpi volventi dalle piste di rotolamento”.

Questi meccanismi tengono sotto controllo l’equilibrio termico degli elementi a contatto, favorendo una maggiore durata del grasso e del cuscinetto stesso. E parlando di interfaccia tra ceramica e acciaio, Vieillard aggiunge: “Poiché il nitruro di silicio è molto più duro e rigido dell’acciaio, questo tipo di contatto consente di affrontare meglio la contaminazione o le imperfezioni sulla superficie delle piste di rotolamento”.

In alcuni casi, come fa notare, i corpi volventi in ceramica possono appiattire le indentature e le imperfezioni sulla controfaccia della pista in acciaio, limitando il danneggiamento prima che possa minare l’operatività del cuscinetto. Se a ciò si aggiunge che acciaio e ceramica non aderiscono facilmente, ovvero riducono il grippaggio, si ottiene un cuscinetto estremamente resistente e duraturo.

L’impiego di anelli in acciaio, inoltre, fa dei cuscinetti ibridi un’opzione facilmente praticabile sia per i produttori sia per gli utenti finali, poiché possono essere assemblati e installati in modo simile ai tipi tradizionali in acciaio, semplificando la produzione e rendendoli ottimi alleati in molte applicazioni.