Nuove guarnizioni di tenuta per i cuscinetti radiali a sfere

Due nuove guarnizioni RSL e RSH dei cuscinetti SKF sono destinate a offrire maggiori durate di esercizio e risparmi di energia.

Per più di 50 anni la SKF ha offerto soluzioni «for life» integrando la funzione di tenuta nei cuscinetti radiali a sfere. Questo è in linea con le tendenze dell’industria verso minori esigenze di manutenzione nelle applicazioni dei cuscinetti. Per incrementare la durata di esercizio occorre avere protezioni efficaci, escludere le sostanze contaminanti e trattenere bene il grasso. Inoltre per risparmiare energia, occorrono guarnizioni di tenuta a basso attrito.

Finora la SKF ha realizzato vari tipi di tenute in grado di soddisfare la maggior parte delle esigenze applicative – in particolare, schermi (Z), guarnizioni a basso attrito (RZ) e guarnizioni striscianti (RS1).

Oggi le condizioni di lavoro dei cuscinetti diventano sempre più severe in termini di velocità, temperatura e contaminazione. Inoltre sta diventando comune l’impiego del lavaggio ad alta pressione. Tutti questi requisiti sono particolarmente impegnativi per i cuscinetti radiali a sfere utilizzati in numerose applicazioni, quali i gruppi elettrici per l’industria automobilistica, gli elettroutensili, gli elettrodomestici, le due ruote e molte apparecchiature usate all’aperto.

Soluzioni per i cuscinetti a sfere

Per i cuscinetti radiali a sfere, la SKF aveva realizzato guarnizioni apposite: le RSL e le RSH. Inizialmente, dopo varie prove sul campo, i cuscinetti muniti di tali guarnizioni erano stati destinati ad applicazioni di tipo avanzato. Ora le nuove guarnizioni di tenuta sono diventate standard per i normali cu-scinetti radiali a sfere di minori dimensioni, essendo questi ormai prodotti in grandi quantità e disponibili in varie grandezze, e consentono ai clienti SKF di sfruttare soluzioni in origine elaborate per le applicazione avanzate.

Le guarnizioni RSL e RSH, come primo passo, sostituiscono rispettivamente le RZ e RS1 nei cuscinetti delle serie 60, 62 e 63, con diametri di foro da 6 a 25 mm e diametri esterni fino a 52 mm.

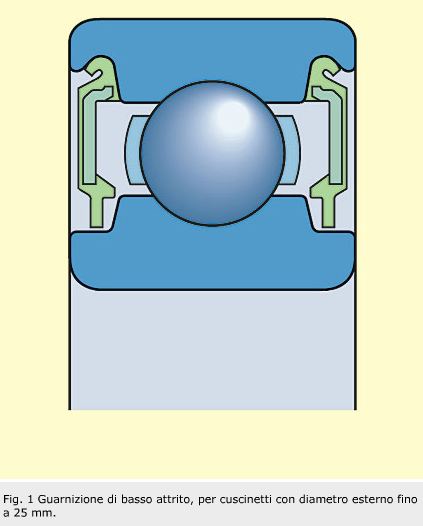

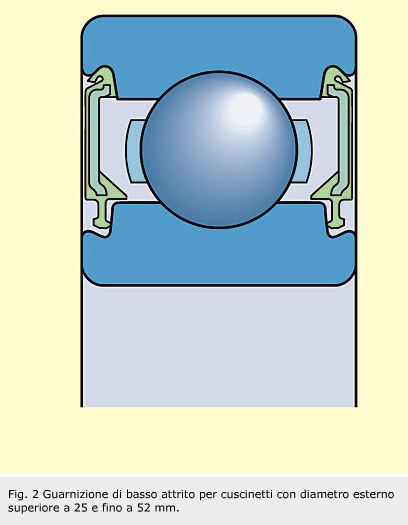

Le guarnizioni sono di due tipi. I cuscinetti con diametro esterno fino a 25 mm utilizzano la guarnizione senza contatto indicata in fig. 1, mentre quelli con diametro esterno superiore a 25 e fino a 52 mm sono muniti della guarnizione con contatto leggero di fig. 2.

Rispetto alle precedenti RZ e a parità di condizioni di lavoro, le nuove guarnizioni RSL trattengono meglio il grasso e proteggono meglio contro le sostanze contaminanti.

Esecuzioni RSH

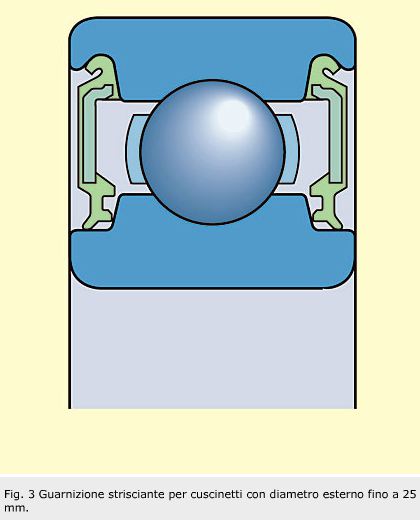

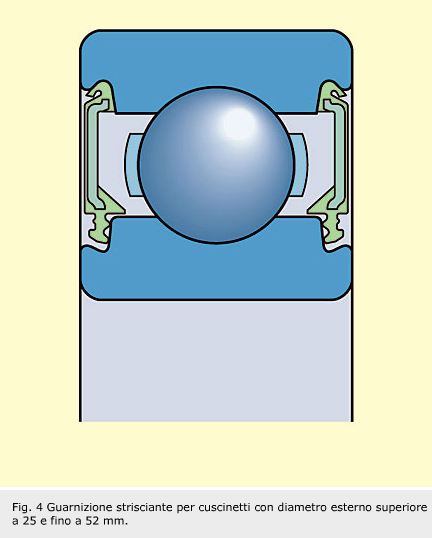

Anche delle guarnizioni RSH esistono due tipi; esse differiscono leggermente per la posizione del labbro di tenuta primario.

I cuscinetti con diametro esterno fino a 25 mm hanno la guarnizione indicata in fig. 3. Quelli con diametro esterno superiore a 25 e fino a 52 mm hanno la guarnizione indicata in fig. 4.

Rispetto alle RSL le nuove guarnizioni RSH presentano le seguenti ulteriori caratteristiche:

n un labbro secondario in grado di sop-portare puliture ad alta pressione e di proteggere contro l’ingresso dell’acqua. La forza di contatto tra tale labbro e la superficie di scorrimento aumenta allorché si applica una pressione dal-l’esterno del cuscinetto;

n intagli radiali nel labbro interno co-nico, che assicurano al labbro di tenuta e alla superficie di scorrimento una lubri-ficazione appropriata e consentono al grasso di agire da terza protezione.

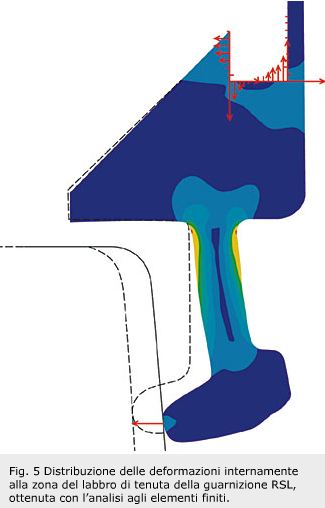

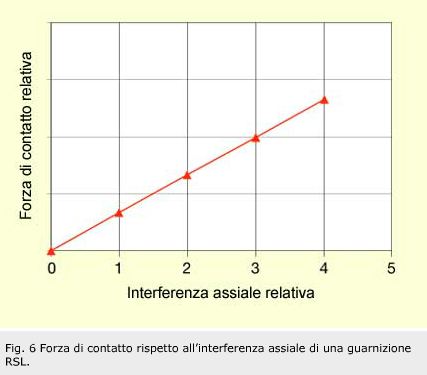

Per valutare e ottimizzare l’esecuzione delle guarnizioni si è eseguita un’analisi agli elementi finiti basata su un programma ela-borato dalla SKF, il quale analizza la forza, le sollecitazioni e le deformazioni nel contatto fra il labbro e la superficie di scorrimento. Lo scopo era quello di evitare eccessive variazioni della forza di contatto del labbro in funzione della variazione, nel campo di tolleranza, dell’interferenza tra il labbro e la sua contro-faccia. Parte di tale lavoro è illustrato in fig. 5 (distribuzione delle deformazioni all’interno di un’area del labbro RSL) e in fig. 6 (forza di contatto rispetto all’interferenza in senso assiale).

Il programma delle prove

Le prestazioni delle guarnizioni sono state valutate con una serie di test su vari parametri: coppia d’attrito, velocità, trattenimento del grasso, protezione dalla polvere, protezione statica e dinamica dall’acqua e protezione dall’acqua ad alta pressione.

La coppia d’attrito, all’avviamento e a regime, è stata valutata a bassa, moderata ed alta velocità. Nelle due ultime condizioni di velocità e con carico leggero è stata eseguita una prova iniziale di 24 ore. In tutte le prove si misura la perdita di grasso o la sua quantità residua e si registra continuamente la temperatura dell’anello esterno.

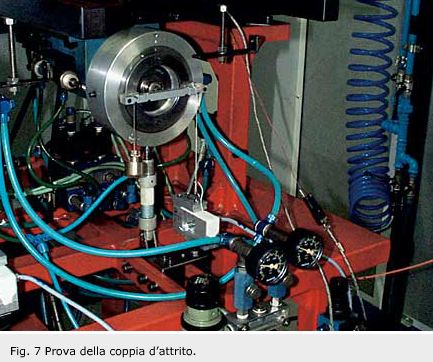

In condizioni simili a quelle del primo test si esegue una seconda prova di velocità, ma in questo caso, in luogo della temperatura dell’anello esterno, si registra la coppia d’attrito. Il banco prova è illustrato in fig. 7.

Per misurare la capacità di protezione dalla polvere, il cuscinetto è posto in una camera chiusa contenente sabbia dell’Arizona. Due giranti che ruotano alla stessa velocità del cuscinetto smuovono la sabbia. Il cuscinetto ruota per un dato periodo di tempo a moderata velocità. Le prestazioni della guarnizione si valutano misurando la quantità di polvere esistente all’interno del cuscinetto.

Nella prova di protezione statica dall’acqua, il cuscinetto viene riscaldato in forno a 100 °C e poi viene immediatamente immerso in acqua a temperatura ambiente. L’aumento di peso del cuscinetto dopo la prova indica la quantità di acqua che è riu-scita a penetrare.

Per eseguire una prova dinamica di protezione dall’acqua, su un lato del cuscinetto, che ruota a moderata velocità, vengono indirizzati due getti d’acqua per alcune ore, in presenza di un leggero carico radiale. Come per la prova statica, la quantità di acqua riscontrata dentro al cuscinetto indica le prestazioni della guarnizione.

Una prova con acqua ad alta pressione, anche chiamata Kärcher test, viene eseguita con albero orizzontale e verticale. Il cusci-netto viene lavato con un flusso di acqua calda con una pressione superiore ai 100 bar dalla pompa. La distanza tra il cuscinetto e l’ugello dipende dalla posizione dell’asse cuscinetto, orizzontale o verticale. Le prestazioni della guarnizione sono valutate come sopra.

Prestazioni migliorate

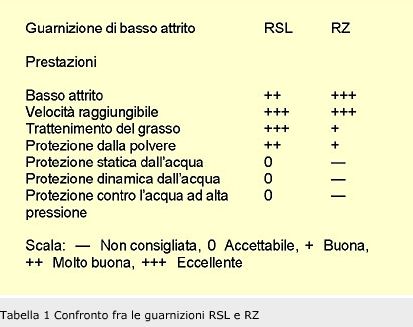

Le guarnizioni RSL e RSH sono state provate sulla base di quanto sopra su cu-scinetti di varie dimensioni. Rispetto alle originarie guarnizioni RZ, a parità di condizioni di lavoro, quelle RSL per cuscinetti con diametro esterno superiore a 25 e fino a 52 mm trattengono meglio il grasso e respingono meglio umidità e contaminanti (tabella 1). Le guarnizioni RSL per i cu-scinetti con diametro esterno fino a 25 mm trattengono meglio il grasso e proteggono meglio dalla polvere di quelle RZ.

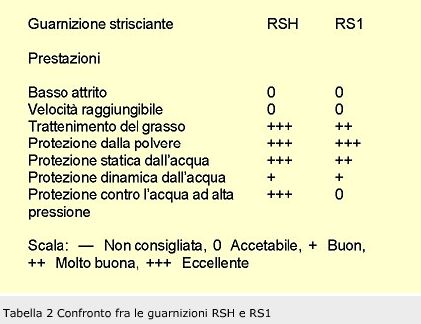

Rispetto alle guarnizioni RS1, a parità di condizioni di lavoro e per i cuscinetti di tutte le dimensioni, quelle RSH trattengono meglio il grasso e respingono meglio l’acqua, soprattutto se questa è ad alta pressione, e le sostanze contaminanti, ved. tabella 2.

Le prove sono state condotte su cuscinetti «standard», ossia con guarnizioni di gomma NBR (acrilonitrilbutadiene), riempiti con una quantità normale di grasso per medie temperature.

La variazione di uno dei parametri citati potrebbe modificare parzialmente i risultati.

Le guarnizioni a basso attrito RSL e quelle striscianti RSH soddisfano specifici requisiti di varie applicazioni e vanno scelte in funzione dei requisiti stessi.

Per i casi in cui l’obiettivo è soprattutto quello di ottenere maggiori durate di esercizio, la SKF ha anche tenuto conto di altri requisiti. Proprietà richieste sono le minime perdite di potenza e le minori temperature di funzionamento in presenza di ambienti polverosi. Per altri clienti l’avere guarnizioni che diano buone prestazioni in ambienti difficili, ad esempio in presenza di acqua

e fango, è più importante delle perdite di potenza.

I due esempi seguenti illustrano le prove che sono state eseguite per soddisfare tali condizioni di lavoro.

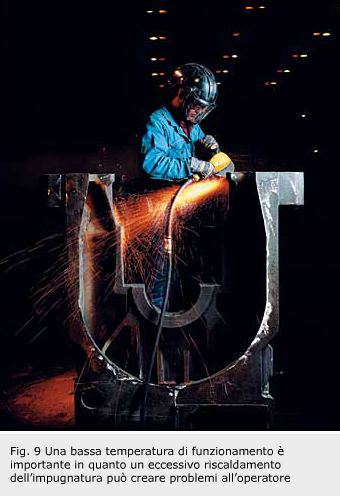

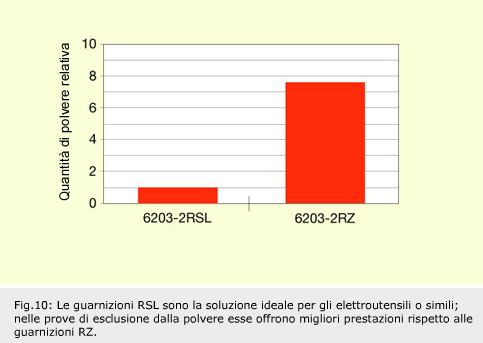

Il primo esempio è quello di un costruttore di elettroutensili che voleva estenderne la garanzia a più di un anno. Negli elettroutensili, quali le rettificatrici angolari (fig. 8) o i trapani a percussione, una buona protezione dei cuscinetti è essenziale, dato che l’ambiente di lavoro è molto polveroso. Inoltre è molto importante che si abbia una temperatura di lavoro molto bassa (ossia basso attrito o basse perdite di potenza), in quanto una temperatura eccessiva dell’impugnatura può creare problemi agli operatori (fig. 9). Per gli elettroutensili e applicazioni simili le guarnizioni RSL sono la soluzione ideale. Per quanto riguarda la protezione dalla polvere, queste si comportano meglio di quelle RZ, come illustrato in fig. 10.

Nonostante la capacità di tenuta contro la polvere, alle velocità tipiche di questa applicazione, le guarnizioni RSL non provocano sensibili aumenti di temperatura. La temperatura dell’anello esterno risulta di appena pochi gradi (°C) oltre quella am-biente per entrambe le guarnizioni RSL e RZ.

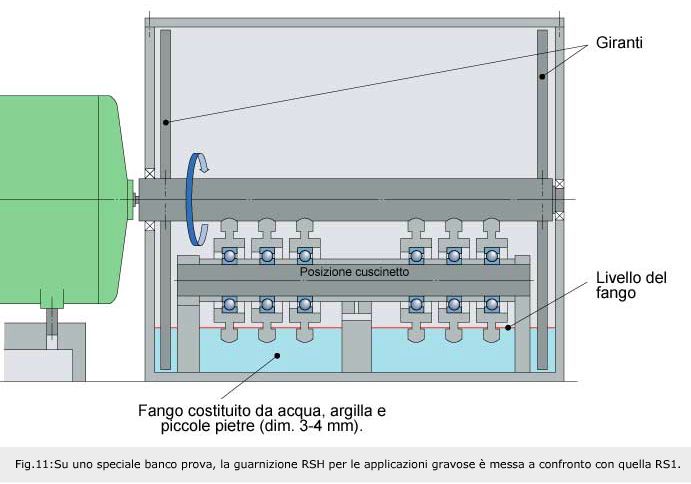

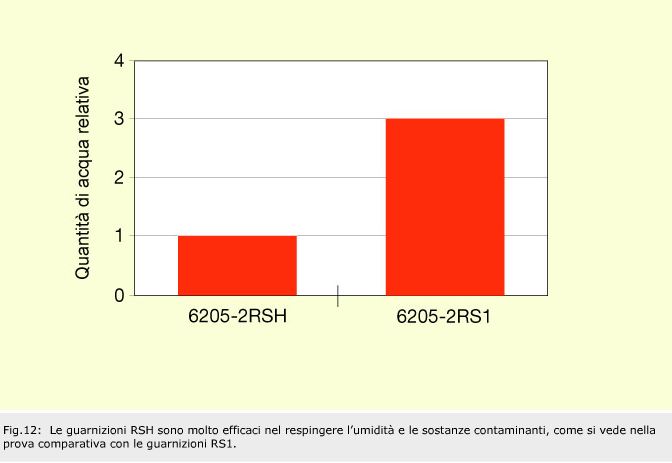

Nel secondo esempio, i cuscinetti sono impiegati nelle ruote di un veicolo da neve. Qui la tenuta è importante, dato che spruzzi di acqua e fango possono raggiungere le facciate dei cuscinetti, penetrare e distruggere il lubrificante. Dopo prove comparative con le guarnizioni RS1 su un banco apposito (fig. 11), sono state scelte guarnizioni RSH.

I cuscinetti sono stati sottoposti alle seguenti condizioni di lavoro:

- anello esterno rotante a 2.000 min-1, montato su una ruota del veicolo da neve;

- durata prova: 15 ore;

- carico radiale leggero sulla ruota;

- ruota parzialmente immersa nel fango;

- composizione del fango: acqua, argilla e piccole pietre (dimensioni 3–4 mm).

Metro di giudizio è stata la quantità di acqua penetrata nel cuscinetto. La prova dimostra che le guarnizioni RSH si comportano meglio di quelle RS1 (fig. 12).

In conclusione, nelle applicazioni gravose le nuove guarnizioni dei cuscinetti radiali a sfere standard sono quelle che offrono le prestazioni migliori.