Prevenzione dei danneggiamenti da corrente elettrica

L’isolamento dei cuscinetti previene i cedimenti prematuri causati dal passaggio di correnti elettriche parassite. Le proprietà isolanti devono rimanere stabili indipendentemente dalle condizioni ambientali, in particolare quando i cuscinetti vengono stoccati, movimentati o utilizzati in ambienti umidi.

Perché isolare i cuscinetti?

I danni sui cuscinetti si possono verificare quando le correnti elettriche sfruttano il contatto di rotolamento come tratto conduttore.

Oggi sono disponibili diverse pubblicazioni sull’argomento, che includono discussioni sulla causa principale e sulle contromisure da adottare, ad esempio [1, 2, 3, 4].

Il regime tribologico di un cuscinetto determina il comportamento elettrico del contatto di rotolamento e l’eventuale soluzione.

Nello stato conduttivo il cuscinetto è fermo e mostra una resistenza ohmica bassa. Grazie al contatto elettrico metallo-metallo relativamente buono, soltanto correnti con amperaggio molto alto, come le correnti di saldatura, sono in grado di danneggiare la superficie della pista.

Lo stato resistivo è presente se il cuscinetto è in un regime di lubrificazione mista con una resistenza ohmica aumentata. In questo regime, correnti elettriche basse, nell’intervallo di pochi ampere, sono potenzialmente pericolose.

Nello stato capacitivo il cuscinetto è in presenza di un film lubrificante completamente formato e agisce come un condensatore elettrico con una tensione di rottura specifica. Se la forza del campo elettrico presente nel film lubrificante dell’area di contatto è sufficientemente alta (oltre il valore di soglia) si verificano delle scariche elettriche, denominate correnti di elettroerosione (EDM, Electric Discharge Machining).

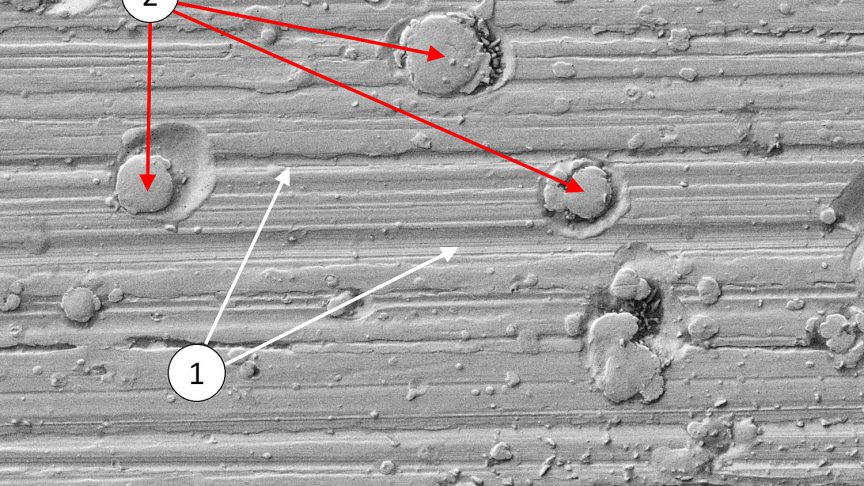

Tutti questi danneggiamenti hanno un elemento in comune: l’area di contatto della pista fonde localmente e le proprietà dell’acciaio in quell’area cambiano. Inoltre, le proprietà del lubrificante possono essere alterate. Questo ha un effetto negativo sulle prestazioni dei cuscinetti in termini di danni alla pista e alla lubrificazione e provoca l’aumento dell’usura e dei livelli di vibrazione dei cuscinetti. L’effetto delle correnti di elettroerosione, visibile sotto forma di microcrateri, è mostrato nelle figure 1 e 2. I microcrateri sono una conseguenza delle correnti ad alta frequenza dei cuscinetti. Oggi questo tipo di danno si osserva più comunemente in applicazioni che utilizzano convertitori di frequenza. Una soluzione per contrastare i possibili effetti distruttivi delle correnti elettriche dannose è l’impiego di un isolamento elettrico integrato nel cuscinetto.

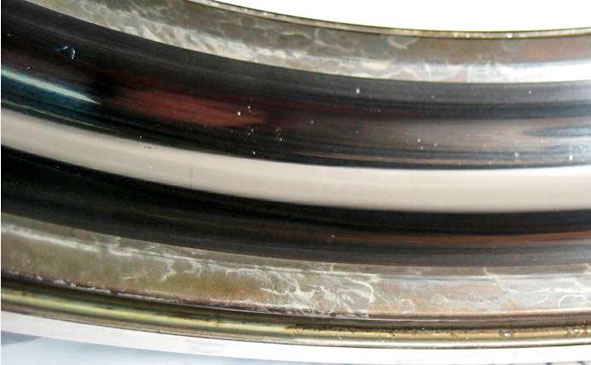

INSOCOAT: un cuscinetto con rivestimento integrato applicato mediante la tecnica dello spray al plasma

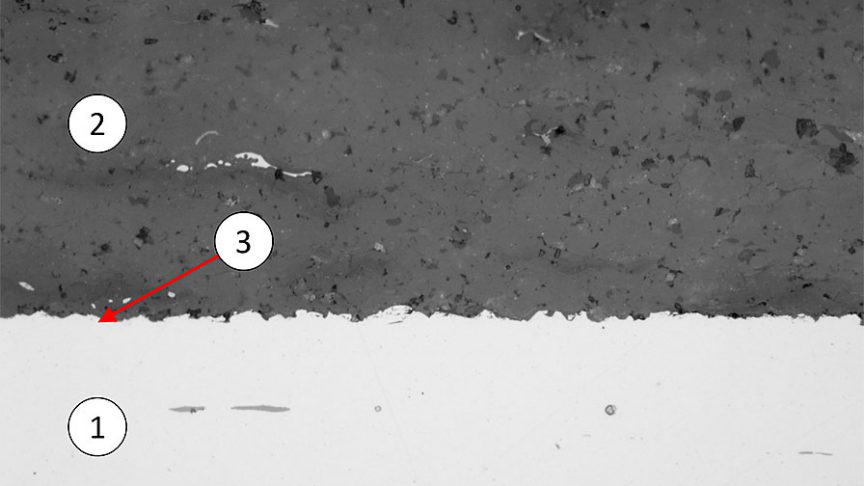

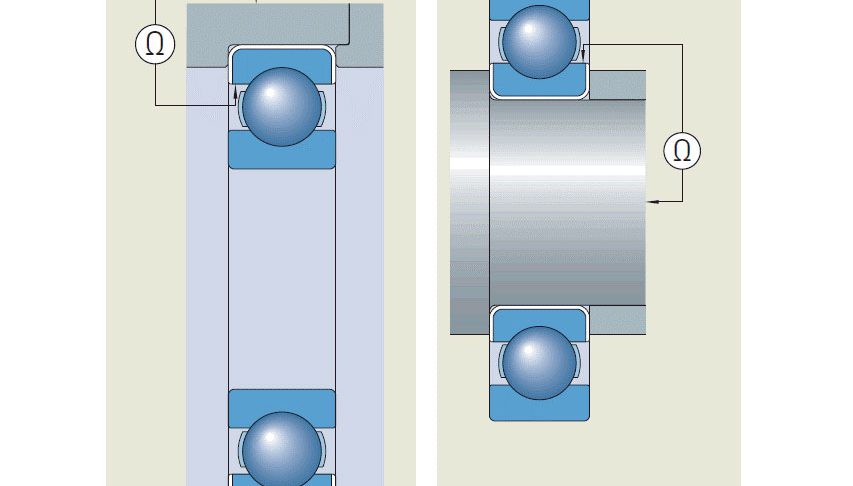

Gli INSOCOAT di SKF sono cuscinetti dotati di un rivestimento elettricamente isolante applicato sulle superfici esterne dell’anello esterno o interno del cuscinetto per integrare la funzione isolante del cuscinetto. Il rivestimento è un materiale ceramico a base di ossidi (fig. 3) ed è applicato sul cuscinetto mediante la tecnica dello spray al plasma. In genere si utilizza ossido di alluminio (Al2O3) puro. Talvolta si applicano miscele di ossidi, a seconda delle diverse proprietà meccaniche ed elettriche desiderate [5, 6]. Durante la spruzzatura le particelle di ossido vengono trasportate attraverso un flusso di plasma caldo in cui fondono. Il plasma o gas caldo trasporta la maggior parte delle particelle fuse al substrato pretrattato, dove si raffreddano formando il rivestimento desiderato.

In figura 4 è mostrata la microstruttura del rivestimento risultante sull’anello esterno di un cuscinetto.

Dopo la spruzzatura il rivestimento mostra una certa quantità di pori aperti e interconnessi, una proprietà comune dei rivestimenti applicati mediante la tecnica dello spray al plasma. La quantità e l’aspetto della porosità dipendono soprattutto dai parametri del processo di rivestimento. È facile comprendere che la chiusura della porosità, “sigillatura”, è essenziale nel processo di spruzzatura, perché riduce il rischio di corrosione, migliora le proprietà meccaniche e mantiene costanti le proprietà isolanti, che sono molto importanti in ambienti umidi.

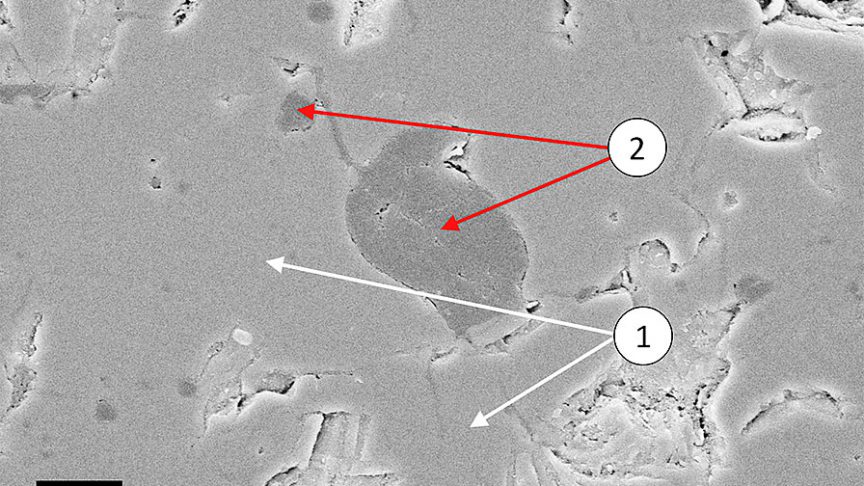

In figura 5 è mostrato un esempio di porosità chiusa, un poro tipico interconnesso a pori più piccoli in un rivestimento applicato mediante spray al plasma. Molte altre strategie di sigillatura sono già state discusse nella letteratura [5, 6, 7]. Per i rivestimenti di isolamento elettrico applicati mediante spray al plasma la soluzione più pratica è la sigillatura con sigillanti organici. I possibili sigillanti hanno proprietà diverse in termini di viscosità, temperatura di indurimento, caratteristiche di evaporazione, contrazione, ecc. L’intero processo, che include spray al plasma e sigillatura, deve essere valutato con attenzione per ottenere le proprietà di rivestimento desiderate.

INSOCOAT della generazione precedente: limiti e soluzioni

In alcune applicazioni in ambienti molto caldi e umidi sono stati rilevati valori di bassa resistenza all’isolamento della generazione precedente di cuscinetti INSOCOAT. La resistenza degli isolanti elettrici è sempre una combinazione di resistenza di superficie e resistenza di volume [8]. In aggiunta alle proprietà fondamentali del materiale, entrambe dipendono dall’umidità e dalla temperatura. Mentre la resistenza di superficie reagisce immediatamente alle variazioni climatiche, la resistenza di volume varia in un tempo più lungo. Se le proprietà isolanti sono al di fuori dell’intervallo desiderato, l’intero sistema di rivestimento isolante deve essere migliorato [5, 6, 7].

Esperimenti eseguiti sui cuscinetti INSOCOAT della generazione precedente hanno verificato i problemi rilevati analizzando la resistenza elettrica degli INSOCOAT a contatto diretto con acqua1. Si è scoperto che il rivestimento assorbe l’acqua per molto tempo e l’effetto è completamente reversibile dopo l’asciugatura. Poiché la caduta di tensione per sola resistenza ha richiesto tempi lunghi, correnti superficiali, porosità aperte o cricche sono state escluse come cause principali.

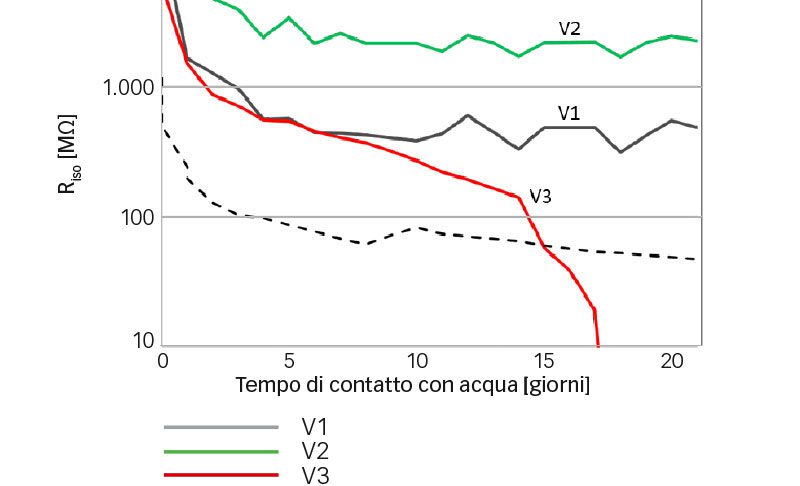

Pertanto, il materiale del rivestimento, l’ossido e/o il sigillante stesso, deve essere la causa principale. Di conseguenza, sono state avviate diverse attività di verifica e ricerca. È stato necessario valutare diverse strategie di rivestimento e sigillatura per trovare una soluzione. Ad esempio sono stati testati diversi materiali in polvere spray, sigillanti, processi di indurimento e strategie di spruzzatura termica. Come detto in precedenza, è stata eseguita una prima valutazione a diretto contatto con acqua. Sebbene questo test rappresenti condizioni non realistiche (nelle applicazioni reali il cuscinetto o il motore non è mai immerso in acqua), fornisce informazioni molto rapide e precise sull’eventuale successo o fallimento. Alcuni risultati dei test di esempi positivi (V1 e V2) e negativi (V3) sono mostrati in figura 6, sempre a confronto con la variante di cuscinetti INSOCOAT della generazione precedente. V2 era il candidato migliore per la nuova generazione degli INSOCOAT.

Cuscinetti INSOCOAT di nuova generazione

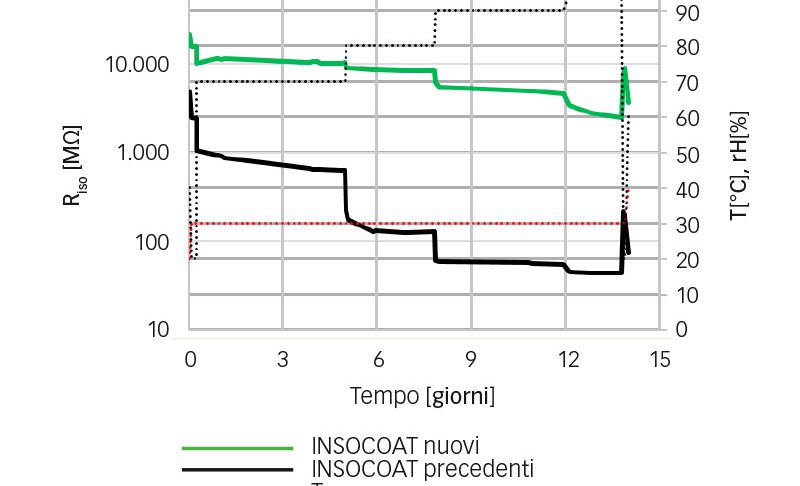

In figura 7 sono mostrate le prestazioni elettriche dei cuscinetti INSOCOAT di nuova generazione rispetto alla variante precedente in condizioni reali. I cuscinetti sono montati come sono sul campo e sono esposti a condizioni climatiche variabili in una camera climatica. Lo schema di misurazione è mostrato in figura 8, da cui si ricava che la nuova variante di INSOCOAT è molto meno sensibile all’umidità della generazione precedente di cuscinetti.

Conclusione: nuova generazione di cuscinetti INSOCOAT

La nuova generazione di cuscinetti INSOCOAT è stata ottimizzata per una resistenza elevata e stabile all’isolamento elettrico, anche in ambienti molto umidi. Sono state scelte condizioni di validazione che prevedevano anche la simulazione di climi estremi. Oltre ai dati indicati qui, sono stati verificati e validati altri parametri, come, per esempio, le prestazioni ad alte e basse temperature (da -40 °C fino a +150 °C), prestazioni meccaniche (adesione del rivestimento, sollecitazioni di montaggio/smontaggio, resistenza agli urti), prestazioni a tensioni elevate fino a 6 kV a corrente continua e compatibilità dei supporti.

Anche a livelli di umidità relativa superiori al 90%, a una temperatura di 30°C, la resistenza ohmica del cuscinetto testato 6316/C3VL0241 rimane superiore a 2.000 MΩ, mentre nella variante precedente era di poco superiore ai 50 MΩ.

1 Acqua con una certa conduttività

INSOCOAT è un marchio registrato del Gruppo SKF.

Bibliografia

[1] Preisinger G.: Come proteggersi dai passaggi di corrente, SKF Evolution, #2-2001

(http://evolution.skf.com/it/come-proteggersi-dai-passaggidi-corrente/)

[2] Mütze A.: Bearing currents in inverter-fed AC-motors, TU Darmstadt, 2004

[3] SKF, Bearing damage and failure analysis, PUB BU/13 14219 EN, 2014

[4] ISO 15243, Rolling bearings – damage and failures – terms, characteristics and causes, second edition, 2017

[5] Fauchais P.L.: Thermal Spray Fundamentals, Springer, 2014

[6] Pawlowski L.: The science and engineering of thermal spray coatings, Wiley, 2008

[7] Knuuttila J.: Sealing of thermal spray coatings by impregnation, ASM, 1999

[8] IEC 62631-3-3: Dielectric and resistive properties of solid insulating materials – Part 3-3: Determination of resistive properties (DC methods) – Insulation resistance, 2015