PRODUZIONE SOSTENIBILE – con la lubrificazione in minime quantità

La lubrificazione in minime quantità (MQL) sta acquistando importanza nel favorire la produttività nelle lavorazioni con utensili da taglio. La SKF, leader nella tecnologia della lubrificazione, possiede un centro di competenza per lo sviluppo di soluzioni MQL.

La lubrificazione in minime quantità (MQL) sta acquistando importanza nel favorire la produttività nelle lavorazioni con utensili da taglio. La SKF, leader nella tecnologia della lubrificazione, possiede un centro di competenza per lo sviluppo di soluzioni MQL.

Estese attività di ricerca e sviluppo nelle università e nelle industrie hanno portato all’introduzione su vasta scala di lavorazioni meccaniche ad alte prestazioni con l’impiego della cosiddetta lubrificazione in minime quantità (Minimal Quantity Lubrication, MQL), i cui vantaggi sono aumenti di produttività fino al 30% e minori costi di esercizio rispetto alla lubrificazione tradizionale di raffreddamento con grandi portate. L’acquisto di un sistema MQL richiede investimenti sensibilmente minori.

Per certe funzioni dei processi di lavorazione, quali il raffreddamento, la lubrificazione e l’asportazione dei trucioli hanno avuto finora un ruolo importante i fluidi refrigeranti. Tali processi sono attualmente in corso di revisione a seguito della pressione dei costi (in media il 10% dei costi di un pezzo da lavorare è riferibile ai fluidi refrigeranti), della crescente presa di coscienza dei problemi ambientali e della necessità di rendere più pulita e quindi più confortevole la zona di lavoro.

L’ALTERNATIVA: LA LUBRIFICAZIONE IN MINIME QUANTITÀ

I sistemi SKF LubriLean assicurano in modo affidabile l’apporto tempestivo e adeguato di lubrificante all’unità di taglio. Con una quantità opportunamente dosata di fluido si lubrificano direttamente i punti di attrito tra utensile, pezzo e trucioli (fig. 1). La portata è di solito dell’ordine dei 50 ml/h, o anche meno, a seconda del metodo di taglio, del materiale da tagliare e dell’impostazione della macchina.

Tale bassa quantità di lubrificante fa sì che il pezzo e i trucioli rimangano asciutti. Ne consegue un notevole risparmio di costi, dato che non è più necessario pulirli.

Nella tecnologia monocanale, in un serbatoio e con uno speciale sistema di ugelli, il lubrificante e l’aria compressa producono un aerosol costituito da goccioline omogenee della dimensione di circa 0,5 micron. Tale tecnologia consente anche una lubrificazione affidabile del profilo dell’utensile, anche con velocità di rotazione superiori a 20.000 giri/min, o quella attraverso la torretta dei centri di lavorazione dei torni automatici. Tutto questo si ottiene senza la presenza di una quantità eccessiva di lubrificante – come avviene nei sistemi bicanale – e senza la conseguente contaminazione dell’ambiente di lavoro. Le versioni VarioSuper e DigitalSuper dei sistemi SKF LubriLean sono state sviluppate proprio per questo scopo. Con tali sistemi, i parametri della “quantità d’olio” e dell’”aria compressa” possono essere regolati direttamente tramite il sistema di controllo della macchina in occasione del cambio utensile automatico (fig. 2).

UN LEADER NEL SETTORE DEL MONITORAGGIO DEI SISTEMI

Fino a poco tempo fa i sistemi MQL potevano essere monitorati solo in modo indiretto e incompleto. La portata dell’aerosol non la si poteva controllare direttamente; per determinare lo stato del sistema MQL ci si basava sull’aria compressa, sul livello di riempimento e sui sensori di portata olio. Oggi la SKF fornisce un sistema che non solo genera la quantità richiesta di aerosol di alta qualità, ma nello stesso tempo ne controlla l’afflusso al punto da lubrificare. Il cuore di questo sistema è il monitor AM 1000 (fig. 3), che viene posizionato sul percorso dell’aerosol il più vicino possibile al punto di lavorazione e che utilizza una procedura ottica di misurazione per adeguare il numero delle goccioline d’olio al volume di aria.

Per trasferire questo valore analogico – ad esempio all’unità di controllo della macchina utensile a fini di analisi – si utilizza un’interfaccia industriale standard. In alternativa il monitor di aerosol può essere collegato alla versione DigitalSuper del sistema SKF LubriLean tramite bus CAN.

Durante l’avvio del processo di lavorazione MQL, i valori misurati si possono utilizzare come riferimento, memorizzandoli nell’unità di controllo della macchina. Eventuali valori diversi rilevati successivamente in produzione saranno il sintomo della presenza di una modificazione del sistema MQL, che andrà studiata prima che possa influire negativamente sulla qualità della produzione. Questo aumenta notevolmente la sicurezza dei processi: infatti finora le eventuali variazioni venivano rilevate troppo tardi, allorché si riscontravano pezzi con una superficie difettosa o anche la rottura dell’utensile.

I sistemi MQL ad alte prestazioni generano aerosol con goccioline aventi diametri inferiori al micron al fine di evitare che gran parte di queste si separino dall’aria per effetto della forza centrifuga, quando l’aerosol stesso passa attraverso il mandrino in rotazione.

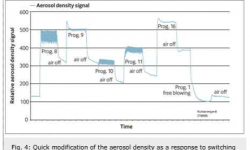

I moderni dispositivi MQL non controllano le singole valvole per la produzione dell’aerosol, ma consentono la scelta dei numeri di programma. Quindi l’unica cosa che il cliente deve fare per variare il volume di aerosol è quella di inviare un particolare numero di programma al dispositivo MQL. La fig. 4mostra chiaramente la variazione di densità dell’aerosol a seguito della variazione dei numeri di programma.

La SKF Lubrication Systems sottopone i sistemi MQL a continui e rigorosi test di durata presso i propri laboratori. I rilievi effettuati nell’area di produzione vengono immediatamente inviati al dipartimento di Ingegneria e Sviluppo, dove si prendono tutte le iniziative atte a soddisfare le esigenze degli utenti in termini di prestazioni al massimo livello e di funzionamento il più semplice possibile.

Gli specialisti SKF di tutto il mondo seguono corsi regolari di aggiornamento sui sistemi di lubrificazione, i quali hanno luogo presso lo stabilimento SKF Lubrication Systems di Berlino, dove venti macchine utensili sono allestite con sistemi LubriLean MQL di tipo diverso. Il programma di addestramento comprende contatti con gli esperti SKF nei sistemi di lubrificazione, prove pratiche di lavorazione e studi sulle relazioni ottimali in termini di efficienza tra i vari sistemi MQL e l’impostazione degli utensili.

SIGNIFICATIVI RISPARMI

La tecnologia MQL monocanale ha dato buona prova di sé nel fornire soluzioni affidabili. Rispetto ai sistemi tradizionali con fluidi di raffreddamento, i risparmi ottenibili negli investimenti e nei costi operativi sono notevoli e sono diventati indispensabili nelle macchine utensili utilizzate nelle industrie automobilistiche e aeronautiche e in quelle per la produzione di utensili e stampi. Il disegno degli utensili è pressoché standardizzato, specialmente per quanto riguarda la geometria interna ed esterna, come pure quello delle interfacce tra portautensile e utensile. Oggi è possibile soddisfare le esigenze di controllo dei sistemi MQL.

L’impiego della MQL subirà un sicuro incremento non appena sarà possibile introdurlo nelle nuove linee di produzione, specialmente presso l’industria automobilistica. Si stima che fra cinque anni, nella produzione di grandi serie, la quota di mercato della lubrificazione in minime quantità si attesterà sul 27%.

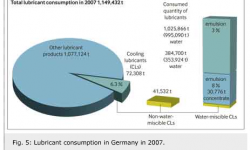

Nella sola Germania, per il raffreddamento e la lubrificazione tradizionali dei processi di lavorazione si consuma annualmente circa un milione di tonnellate di olio (fig. 5).

L’impiego della tecnologia MQL può ridurre notevolmente il consumo di questa enorme quantità di olio e quindi l’impatto sull’ambiente, mentre si può ottenere un considerevole aumento di produttività, grazie alle migliorate operazioni di taglio e alla maggiore durata degli utensili.

UTILIZZO DELLA MQL ALLA SKF

Nell’ambito delle iniziative per l’introduzione della MQL negli stabilimenti SKF sono stati impostati progetti pilota che prevedono azioni congiunte tra la SKF VOGEL, l’SKF Process Development Department e l’SKF Manufacturing Development Centre (MDC) di Göteborg.

Esempi di sostenibilità e di incrementata produttività sono dati da due di questi progetti. Uno riguarda la tornitura delle gabbie presso la SKF di Göteborg, mentre l’altro riguarda la tornitura e la separazione dei rulli nel canale 2, sempre a Göteborg.

Per la produzione delle gabbie si era deciso di convertire quattro torni per passare dalla lubrificazione con refrigerante alla MQL. Il progetto era motivato dal rapido invecchiamento del refrigerante, seguito da odori sgradevoli e dalla conseguente necessità di frequenti sostituzioni, con i relativi costi.

Inizialmente, venne munito di un sistema LubriLean VarioPlus uno dei quattro torni, staccandolo dalla linea di alimentazione del refrigerante.

Il sistema MQL venne integrato nell’unità di controllo della macchina. In tal modo si poteva staccare l’alimentazione MQL in un momento stabilito, come si faceva con il liquido refrigerante. Inoltre, per migliorare la qualità delle superfici, il sistema MQL venne regolato in modo da utilizzare completamente la quantità richiesta di refrigerante durante il processo, affinché non ne rimanesse alcun residuo sul pezzo da lavorare. Pertanto non era necessario provvedere a un lavaggio aggiuntivo.

Esaminando la profilo tagliente degli utensili si poté notarne l’usura notevolmente minore (fig. 7) rispetto a quella riscontrabile usando i liquidi refrigeranti nel modo tradizionale (fig. 8).

Nel progetto si poté constatare una sensibile riduzione del refrigerante impiegato. Con i metodi tradizionali il consumo medio annuo era generalmente di 400 litri, mentre usando la MQL si è potuto arrivare a soli 10 litri. Questo significa una diminuzione dei costi pari al 97 % e a un periodo di ammortamento di soli 0,67 anni, uniti a un significativo contributo

alla salvaguardia dell’ambiente. A seguito di questi convincenti risultati si decise di munire di MQL anche gli altri tre torni.

Da ultimo non è da dimenticare un fatto assai importante, ossia la soddisfazione degli operatori delle macchine, non più afflitti da odori sgradevoli.

Il secondo intervento, quello sulla produzione dei rulli SKF, consistette nell’equipaggia-re con un sistema MQL LubriLean un centro di lavoro già munito di un sistema di lubrificazione in minime quantità di un altro fornitore. L’intento era quella di incrementare la produttività, migliorare la qualità delle superfici e ridurre significativamente il consumo di lubrificante.

Per i test venne realizzato in collaborazione con il costruttore di utensili Sandvik uno speciale portautensili MQL per separare i rulli e si impiegò un sistema LubriLean VarioSuper. Ecco i risultati:

-

riduzione del consumo di olio da 3 a 0,45 litri per giorno/macchina (risparmio dell’85 %)

-

miglioramento dei parametri di taglio tale da ridurre il tempo di ciclo per rullo di 0,5 – 2 secondi (a seconda del diametro del rullo).

-

miglioramento della qualità delle superfici.

A seguito di queste esperienze positive si interverrà su tutte le altre macchine del canale 2.

Quanto sopra indica chiaramente i potenziali risparmi ottenibili con questa nuova tecnologia SKF.

Per informazioni complete sui sistemi SKF LubriLean di lubrificazione in minime quantità si può consultare il sito www.skf.com/lubrication

SKF E WILLY VOGEL AG

La SKF ha acquistato nel 2004 la Willy Vogel AG, market leader nel settore dei sistemi di lubrificazione. A partire dal primo luglio 2009, tutti i sistemi di lubrificazione, i prodotti e i servizi della VOGEL saranno venduti sotto il marchio SKF.

La SKF ha quindi rafforzato le proprie aree di competenza (cuscinetti e unità cuscinetto, sistemi di lubrificazione, tenute, meccatronica e servizi) sfruttando le sinergie per realizzare migliori soluzioni di lubrificazione per i clienti di tutto il mondo.