Sicurezza elettrica e antincendio con i cuscinetti dei ventilatori

Sempre più frequentemente i motori elettrici destinati ai sistemi di ventilazione a volume di aria variabile o in quelli fire-safe vengono dotati di convertitori di frequenza. I relativi cuscinetti devono resistere, nelle condizioni normali di lavoro, ad erosioni di tipo elettrico e, in caso d’incendio, ad alte temperature.

Sempre più frequentemente i motori elettrici destinati ai sistemi di ventilazione a volume di aria variabile o in quelli fire-safe vengono dotati di convertitori di frequenza. I relativi cuscinetti devono resistere, nelle condizioni normali di lavoro, ad erosioni di tipo elettrico e, in caso d’incendio, ad alte temperature.

I nuovi sistemi a volume d’aria variabile (VAV) consentono una ventilazione flessibile, affidabile ed economica e sostituiscono quelli a volume costante. Le zone da ventilare in modo controllato hanno spesso i propri ventilatori in ingresso e uscita. Le pale sono direttamente fissate sull’albero del motore elettrico e il controllo della velocità avviene mediante un convertitore di frequenza. In tal modo è possibile una regolazione accurata del flusso d’aria, come è richiesto negli ospedali, nei moderni stabilimenti, ecc. I sistemi VAV servono anche per una corretta ventilazione e di costo ridotto di grosse e complesse strutture, quali aeroporti, centri commerciali, uffici, traghetti, navi, ecc.

I sistemi devono anche avere un’altissima affidabilità operativa, come nei teatri, oppure servire da dispositivi di emergenza, come negli evacuatori forzati di fumo e calore (Smoke and Heat Exhaust Ventilation Systems, SHEVS), che si trovano normalmente installati in grossi complessi edilizi o nelle gallerie dove potrebbe esserci il rischio di incendio. Tali applicazioni devono essere in linea con i requisiti di sicurezza incendi della nuova norma EN 12101-3, e nello stesso tempo offrire lunghe durate nel corso dell’esercizio normale. Nel soddisfare i requisiti di bassi costi di esercizio e di funzionamento affidabile dei sistemi VAV e SHEVS, stanno giocando un ruolo sempre più importante i cuscinetti ibridi e gli altri cuscinetti speciali.

Cuscinetti elettricamente sicuri

I nuovi sistemi VAV sono di solito costituiti da parecchie centinaia di motori elettrici, molto esigenti in termini di affidabilità. Nei ventilatori, i soli organi rotanti fortemente caricati sono i cuscinetti del motore, che sono quindi le parti più critiche in fatto di affidabilità e costi di esercizio. Oggi, circa il 50 % delle rotture dei motori elettrici è attribuibile a danneggiamenti dei cuscinetti. E’ prevedibile che tale percentuale possa aumentare di molto nei piccoli motori da 0,15–15 kW per uso continuativo, a seguito del crescente impiego dei convertitori di frequenza. E’ ormai noto come i convertitori, in particolare quelli PWM (Pulse-Width-Modulated), siano i principali responsabili del diffondersi delle erosioni di tipo elettrico sui cuscinetti tradizionali, con sfere in acciaio.

Mentre i grossi motori montano di solito cuscinetti isolati, quali i tipi SKF INSOCOAT®, oppure sono protetti da strati isolanti di polimero, i piccoli motori sono completamente indifesi di fronte alle scariche elettriche che interessano i contatti sfere-piste dei cuscinetti di tipo standard. Sotto questo aspetto, i cuscinetti ibridi sono la soluzione più valida al problema.

Segni di danneggiamento

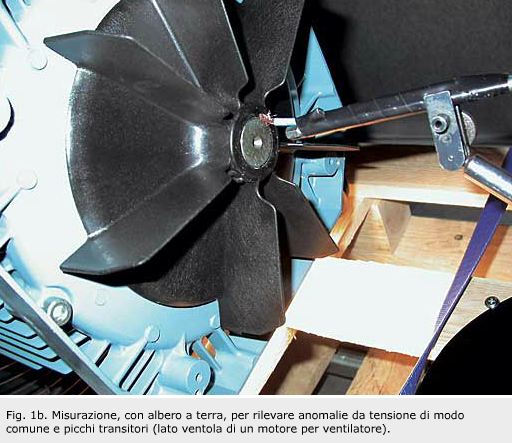

Le scariche elettriche si verificano perché la tensione di modo comune è diversa da zero e si hanno picchi transitori, dovuti ai tempi brevissimi di commutazione del convertitore. Il fenomeno si può misurare sui motori collegando l’albero a terra e usando un oscilloscopio (fig. 1). Danneggiamenti tipici sono micro-crateri e pitting sulle piste dei cuscinetti, colorazione grigia di sfere e piste, impronte ad asse da lavare e annerimento del grasso. Ne conseguono una scarsa lubrificazione, elevate vibrazioni e, alla fine, il grippaggio dei cuscinetti stessi.

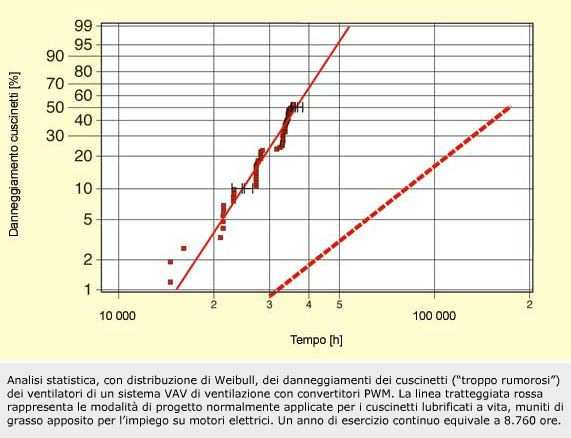

L’entità del fenomeno della riduzione della durata dei cuscinetti nei sistemi VAV da parte dell’erosione elettrica, può essere valutata dal rilevamento della frequenza dei cedimenti prematuri e del ritmo delle rotture che risulta accelerato. Un esempio recente è stato riscontrato in un sistema VAV, nuovo, di un ospedale svedese, che utilizza convertitori PWM. Dalle statistiche dei dati di manutenzione, è risultata una riduzione della durata di base L10h (affidabilità 90 %) a solo il 30 % del valore previsto (fig. 3).

L’indagine statistica sui cuscinetti, che sono del tipo lubrificato a vita, ha rilevato una diminuzione ancora più marcata della durata L50h (affidabilità 50 %), dovuta al ritmo accelerato dei cedimenti. La presenza di corrente elettrica nei cuscinetti è rilevabile mediante misurazioni sui motori (collegando l’albero a terra) e un esame dei cuscinetti danneggiati (annerimento del grasso e odore di ozono). Per approfondire le indagini si è pensato di fare un’analisi analoga su un piccolo quantitativo di cuscinetti danneggiati dei sistemi VAV più grandi, dato che i risultati statistici sono migliori con pochi danneggiamenti su una grande popolazione che con molti danneggiamenti su una popolazione piccola.

Protezione con cuscinetti ibridi

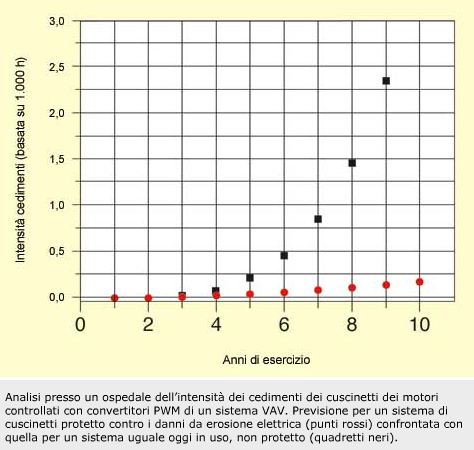

La probabilità di avere danneggiamenti prematuri, nel caso dell’ospedale, aumenta col tempo dopo quattro anni (fig. 4). L’aumento del rischio di rotture in zone critiche non può essere accettato. Per evitarlo si consiglia vivamente di munire i motori dei ventilatori di due cuscinetti ibridi, i quali avendo sfere di ceramica sono protetti contro le differenze di tensione di modo comune, i picchi transitori e gli altri danni di tipo elettrico.

Si noti come un solo cuscinetto ibrido, di solito lato opposto ventola, può già fornire una protezione adeguata. L’installazione di cuscinetti isolati, come quelli ibridi, deve però essere fatta in collaborazione con esperti di motori e di cuscinetti e verificata con misurazioni sul campo. I costruttori degli impianti devono sempre essere consultati tutte le volte che s’intende modificare un’apparecchiatura elettrica.

Soluzioni per l’isolamento

La SKF continua ad incrementare la sua disponibilità di cuscinetti ibridi per le macchine elettriche, soprattutto i cuscinetti radiali a sfere delle serie 60, 62 e 63, con diametro foro da 5 a 70 mm. Sono prontamente disponibili anche tipi più grandi, sia da stock sia a richiesta. I cuscinetti radiali a sfere per i motori VAV sono normalmente muniti di guarnizioni a basso attrito (2RZ o 2RSL), gabbia stampata a iniezione di poliammide, rinforzata con fibre di vetro e centrata sui corpi volventi (TN9), sfere in ceramica (HC5), gioco maggiore del normale (C3) e grasso dalle alte prestazioni, utilizzabile in un ampio campo di temperature (WT), con caratteristiche specifiche per i motori elettrici. Appellativi tipici di tali cuscinetti sono 6004-2RSLTN9/HC5C3WT oppure 6208-2RZTN9/HC5C3WT.

Cuscinetti fire-safe

Nei grandi complessi, quali gallerie, aeroporti, magazzini, grossi edifici pubblici, ecc. una buona protezione contro gli incendi è vitale.

Molte di queste strutture sono munite di evacuatori forzati di fumo e calore che, in caso di incendio, servono a creare uno strato di aria fredda e pura al disotto dei gas caldi. Questi dispositivi con doppia funzione (ventilazione normale ed evacuazione dei fumi) devono sempre essere affidabili nelle situazioni di emergenza.

La recente norma europea EN 12101-3 prescrive che i ventilatori per i SHEVS e i relativi motori siano certificati per l’uso in emergenza alle alte temperature in caso d’incendio. Oggi, la classe F400 (400 °C) è quella più applicata e molti SHEVS europei per le gallerie e gli edifici sono costruiti o ammodernati secondo questa norma. Sono tuttavia in previsione nuovi tipi di motori capaci di soddisfare i requisiti della classe F600 (600 °C). Alle installazioni dei SHEVS vengono anche richiesti bassi costi di esercizio, dato che funzionano notte e giorno. In molte di queste installazioni, una buona ventilazione è molto importante per assicurare l’asportazione di gas tossici provenienti da auto e autocarri.

La norma EN lascia ai costruttori, ai proprietari e agli operatori il compito di trovare il modo di limitare i costi di esercizio dei ventilatori con doppia funzione e non specifica la capacità di funzionare in emergenza dopo un prolungato uso giornaliero. In vista di ulteriori sviluppi e per un’ampia accettazione da parte del mercato, la SKF ha identificato i requisiti per i cuscinetti da utilizzare negli impianti di classe F400 e superiore, secondo quanto stabilito dalla norma EN, oltre che per altri impieghi:

- capacità di funzionare in emergenza a 400 °C (due ore) o a 600 °C (un’ora), secondo la norma;

- capacità di arresto e riavviamento, alla temperatura di emergenza, secondo la norma;

- funzionamento costantemente affidabile in emergenza;

- durata molto lunga di esercizio (specie del grasso) alle normali temperature del motore (da +70 a +120 °C);

- prestazioni soddisfacenti nei climi freddi;

- silenziosità del motore;

- possibilità di rilubrificazione per i cuscinetti aperti

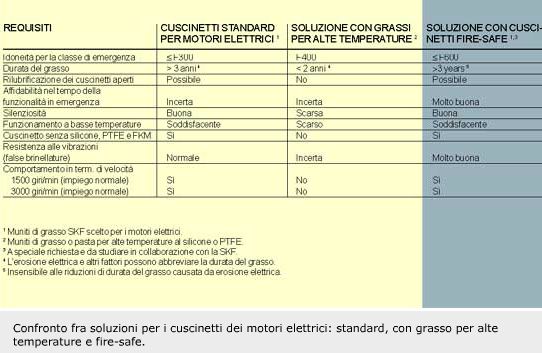

Sulla base di quanto sopra, la SKF ha scelto e sottoposto a prova diverse varianti di cuscinetti per mettere meglio in grado i motori di soddisfare i requisiti della classe F400 e oltre.

Nuovo banco prova

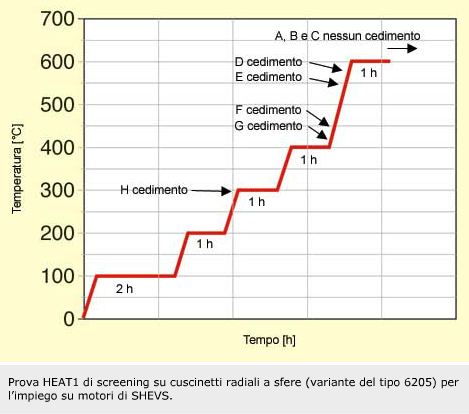

La SKF ha progettato il nuovo banco prova HEAT1 (Heat Emergency Approval Test) per trovare cuscinetti capaci di resistere a temperature fino a 600 °C. Le prove di carico e di funzionamento con l’HEAT1 sono condotte in conformità con la norma EN 12101-3. In una prima fase sono state fatte prove di screening su diverse varianti di cuscinetti potenzialmente idonee, con differenti combinazioni di materiali, gabbie e grassi, inclusi quelli per alte temperature (fig. 5).

In tali prove tre varianti con tre tipi di grasso per motori elettrici (A, B e C) hanno offerto prestazioni in emergenza superiori rispetto a quelle con grassi al silicone per alte temperature o con grassi al PTFE (D, E, F e G) o con gabbia di polimero (H). Questo è dovuto a una migliore combinazione di materiale degli anelli e dei corpi volventi. Successive prove funzionali (sempre conformi alle specifiche EN 12101-3 in termini di tempi, velocità e temperatura) hanno dato risultati positivi per i primi due candidati. Questi due tipi di cuscinetti si possono impiegare sui motori di classe F400 e F600 (tabella 1). Le prove funzionali hanno dimostrato che i cuscinetti possono raggiungere la classe F600, senza la necessità di una progettazione distinta. La resistenza la fuoco degli avvolgimenti elettrici è tuttavia un fattore limitante, essendo nell’intorno dei 400 °C.

I cuscinetti SKF utilizzati nelle esecuzioni fire-safe saranno normalmente forniti e certificati insieme al motore. Per ridurre i costi operativi e la rumorosità e aumentare la sicurezza nel tempo è anche consigliabile intervenire sui motori esistenti che attualmente impiegano grassi per alte temperature. In tale lavoro, la SKF offre assistenza tecnica e la possibilità di eseguire prove per consentire la nuova certificazione senza la necessità di sottoporre a nuove prove intere gamme di motori e ventilatori.

Informazioni di contatto:

Clicca su Uffici SKF in tutto il mondo (colonna a destra).

Quindi clicca su Seleziona la Nazione (colonna a destra).

Scegli la Nazione per reperire le informazioni di contatto.