Sistema autoallineante, senza compromessi

I compromessi tradizionali

Maggiore affidabilità

e migliori prestazioni con la nuova combinazione di cuscinetti.La SKF ha concepito un nuovo sistema autoallineante per gli alberi, che prevede un cuscinetto toroidale a rulli CARB® nella posizione non di vincolo e un cuscinetto orientabile a due corone di sfere nella posizione di vincolo assiale. Il sistema offre significative riduzioni di costo, grazie a un disegno più snello, e maggiore produttività. La sua importanza diviene evidente se si considerano le normali condizioni applicative e le limitazioni dei sistemi tradizionali.

Gli organi rotanti sono di solito montati su due cuscinetti. Uno dei due, denominato cuscinetto di vincolo o cuscinetto bloccato, oltre che reggere i carichi radiali, ha il compito di ancorare l’

albero stesso assialmente rispetto alla struttura e di reggere i carichi assiali agenti sull’

albero dall’

esterno.

L’

altro cuscinetto, quello detto libero o non di vincolo, regge anch’

esso carichi radiali, ma ha anche il compito di consentire i movimenti assiali per compensare:

- le dilatazioni e le contrazioni dell’

albero o della struttura dovute a variazioni di temperatura, - le tolleranze di fabbricazione della struttura

- le tolleranze di posizionamento risultanti dall’

assemblaggio della macchina.

I compromessi tradizionali

Con le sistemazioni tradizionali, i progettisti sono stati finora obbligati a scendere a compromessi.

Per entrambe le posizioni dell’

albero, il sistema classico prevede un cuscinetto orientabile a due corone di sfere o di rulli. Si tratta invero di un sistema robusto, in grado di reggere carichi radio-assiali e di far fronte ai disallineamenti che normalmente si verificano a causa delle tolleranze di lavorazione e di montaggio, delle distorsioni di origine termica o delle inflessioni dovute ai carichi. Il fatto di avere un cuscinetto orientabile a sfere o a rulli nella posizione non di vincolo non è però privo di inconvenienti. Per consentire gli allungamenti e le contrazioni dell’

albero esso deve poter scorrere assialmente rispetto all’

alloggiamento e quindi uno dei suoi anelli deve essere montato con accoppiamento libero rispetto alla sede. Di solito si tratta dell’

anello esterno, il cui alloggiamento deve inoltre offrire lateralmente spazio sufficiente.

Di frequente viene compromesso il rendimento della macchina, in quanto l’

anello montato libero, in certe condizioni di carico, può mettersi a ruotare rispetto alla sua sede, usurandola e innescando vibrazioni. Inoltre l’

albero si trova ad essere supportato in modo meno rigido in senso radiale. Tutto ciò può comportare costi supplementari per manutenzione e riparazioni.

Cause dei cedimenti

Se si vuole che gli spostamenti assiali siano possibili, l’

anello esterno del cuscinetto non di vincolo deve sempre essere libero. La cosa non è però così semplice come sembra: per esempio, all’

avviamento, i componenti della macchina devono portarsi alla temperatura normale di funzionamento. Poiché l’

anello esterno di solito si dilata più in fretta del foro del sopporto, la differenza di dilatazione tende ad eliminare il gioco di accoppiamento e limitare gli spostamenti assiali.

Se la forma dell’

alloggiamento è fuori tolleranza per una distorsione dovuta al carico o per effetto termico, l’

anello tende a non spostarsi e a non consentire i necessari movimenti assiali. Anche per effetto dell’

usura provocata dall’

anello lasco può innescarsi la cosiddetta ruggine di contatto, che tende a frenare l’

anello stesso.

Se per qualche motivo l’

anello del cuscinetto non di vincolo non può seguire le variazioni di lunghezza dell’

albero o della struttura, entrambi i cuscinetti del sistema si precaricano, nel senso che tra di essi si generano carichi assiali molto elevati.

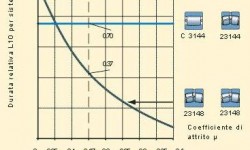

Influenza dell’

attrito

Un fatto non sempre considerato è che tra un anello montato lasco e la relativa sede esiste sempre un certo attrito. Per potersi dilatare o contrarre in senso assiale l’

albero deve comunque prima vincere la resistenza di attrito tra le superfici, di un’

entità data dalla formula Fa = Frµ , in cui Fa è la resistenza assiale, Fr è il carico radiale sopportato dal cuscinetto non di vincolo e µ è il coefficiente d’

attrito fra l’

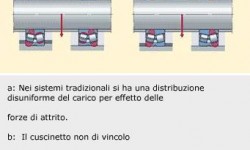

anello e la sede. I valori di µ, per contatti acciaio su acciaio o acciaio su ghisa, vanno da 0,12 a 0,16. Entrambi i cuscinetti vengono quindi soggetti ad una spinta interna equivalente ad una significativa percentuale del carico radiale. Per effetto di questa spinta la distribuzione del carico all’

interno dei cuscinetti assume un andamento anomalo, con le due corone che si trovano a sopportare un carico diverso.

Condizioni instabili di carico

Nei casi di velocità relativamente alte e di bassi carichi, la distribuzione del carico può essere variabile e instabile. Si immagini l’

anello interno di un cuscinetto leggermente inclinato sull’

albero rispetto all’

asse ideale di rotazione: è questa una situazione abbastanza comune, di solito causata da imprecisioni di lavorazione o da inflessioni dell’

albero, da una combinazione di tolleranze di albero, bussola e anello e/o da imprecisioni di montaggio.

Quando ruota, tale anello compie piccolissimi movimenti di sfarfallamento, che imprimono all’

albero piccole oscillazioni assiali, che si trasmettono all’

anello interno dell’

altro cuscinetto. In rotazione, gli anelli interni si muovono avanti e indietro con una frequenza uguale a quella corrispondente alla velocità di rotazione dell’

albero. Come conseguenza le quattro corone dei cuscinetti vengono alternativamente caricate e scaricate. In alcuni casi, il movimento assiale si trasmette all’

anello esterno del cuscinetto non di vincolo, il che dà origine nell’

alloggiamento a rigature o a usura da sfregamento.

Le conseguenze di questa distribuzione disuniforme del carico dipendono dall’

applicazione. Se i carichi sono elevati, si hanno aumenti delle sollecitazioni interne e della temperatura, lubrificazione inefficiente, usura accelerata e riduzione di durata dei cuscinetti.

Ad alta velocità si hanno alte temperature di lavoro, accelerazioni e decelerazioni alternate del gruppo rulli, con una distribuzione variabile dei carichi, elevati sforzi sulle gabbie, maggiore usura, vibrazioni e rumorosità elevate, rapido deterioramento del grasso, scarse prestazioni in presenza di bassi carichi e in generale problemi di affidabilità.

Tutti questi fenomeni si presentano in maggiore o minore misura in questi sistemi, anche quando i componenti sono nuovi e le tolleranze sono rispettate. Qualunque situazione anomala in cui l’

anello del cuscinetto non di vincolo non possa muoversi equivale all’

esistenza di un elevatissimo coefficiente d’

attrito, con pesanti conseguenze.

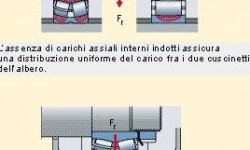

Un nuovo approccio

Cambiando sistemazione si evitano le difficoltà, a vantaggio di affidabilità e durata. Come già accennato, il nuovo sistema prevede un cuscinetto toroidale a rulli CARB® come cuscinetto libero, abbinato a un cuscinetto orientabile a sfere o a rulli nella posizione di vincolo assiale.

Il nuovo sistema consente al proprio interno i disallineamenti e gli spostamenti assiali privi di attrito e, sempre al suo interno, non si generano sforzi assiali.

Grazie all’

interazione ideale fra i due cuscinetti, il carico applicato si distribuisce sempre in modo uniforme fra tutti gli elementi e secondo il modello teorico.

Le caratteristiche dei cuscinetti del nuovo sistema possono essere sfruttate appieno e si evitano compromessi, a tutto vantaggio di prestazioni e affidabilità, mentre si possono ottimizzare la scelta dei cuscinetti e la configurazione della macchina. In funzione della macchina e dell’

applicazione, i vantaggi del nuovo sistema SKF sono i seguenti:

- maggiore sicurezza e possibilità di ottimizzazione

- maggiore durata dei cuscinetti con carichi sia leggeri che elevati

- più lunghi intervalli fra le

manutenzioni - minore temperatura di lavoro

- rumorosità e vibrazioni minori

- maggiori volumi produttivi della macchina

- gli stessi volumi produttivi con una macchina più leggera

- migliore qualità del prodotto,

minori scarti

Il cuscinetto toroidale prende il nome dalla curvatura delle superfici delle piste e dei lunghi rulli. Il cuscinetto consente al proprio interno i movimenti assiali senza attrito, proprio come un tipo a rulli cilindrici o a rullini. Esso non richiede quindi un accoppiamento libero fra anello esterno e sede ed evita gli inconvenienti sopra citati. Non esiste alcuna possibilità di formazione di forze assiali tra i due cuscinetti del sistema.

Oltre che eliminare ogni interazione assiale fra i cuscinetti, i profili di piste e rulli sono tali da consentire l’

autoregolazione di questi all’

interno del cuscinetto, di modo che il carico si distribuisce uniformemente lungo l’

intera loro lunghezza, indipendentemente da ogni disallineamento. Non esiste quindi la possibilità che si formino sollecitazioni di estremità e il cuscinetto funziona sempre ad un livello di sollecitazione ottimale, raggiungendo la durata teorica in tutte le condizioni di lavoro.

La combinazione di orientabilità e autoregolazione assiale senza attrito fa sì che il carico si distribuisca sempre in modo uniforme su tutte le corone di entrambi i cuscinetti.

Le sollecitazioni sono quindi minori e la temperatura rimane su valori minimi, mentre si raggiunge sempre la massima durata a fatica, si riducono vibrazioni e si evitano danni alle gabbie. Inoltre si elimina il rischio di usura dell’

alloggiamento, dato che tutti gli anelli dei cuscinetti del sistema si possono montare con un accoppiamento forzato.

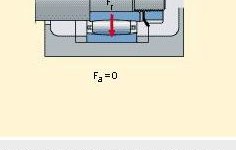

Riduzione dei costi con il

downsizing

Oltre al miglioramento delle prestazioni, alla riduzione dei costi operativi e all’

aumento dei volumi produttivi, con il sistema CARB/cuscinetto orientabile a rulli si

possono acquisire ulteriori vantaggi. Dal cuscinetto CARB nella posizione libera non si generano spinte assiali interne, e quindi Fa risulta = 0 per entrambi i cuscinetti. Nei sistemi tradizionali ci sono invece spinte assiali per entrambi, pari a Fa = Frµ. È pertanto semplice calcolare le differenze di durata.

In un sistema tradizionale che offra durate soddisfacenti, ma che sia in realtà sovradimensionato in quanto gravato da un fattore di sicurezza per tenere conto di una distribuzione sfavorevole dei carichi, spesso si riescono ad ottenere le stesse durate utilizzando il nuovo sistema con cuscinetti più piccoli. Quindi si può disporre di un sistema meno ingombrante e costoso, senza rischi di rotture associate a fenomeni di contrasto assiale e a una mancanza di libertà assiale. Vantaggi di costo si ottengono anche grazie alla riduzione delle dimensioni e del peso degli altri organi della macchina.

In sintesi, i risparmi possibili con cuscinetti, e quindi con bussole e anelli di tenuta più piccoli ad entrambe le estremità dell’

albero, li possiamo trovare:

- nel minor prezzo di acquisto del gruppo di cuscinetti;

- nel minor peso del gruppo di cuscinetti;

- nel diametro e nella lunghezza dell’

albero che possono essere ridotti, con i relativi risparmi sul costo dei materiali e sul peso; - nelle dimensioni e peso minori della struttura di supporto;

- nei minori tempi di produzione, data la possibilità di prevedere tolleranze di lavorazione e montaggio meno restrittive;

- nei minori costi di trasporto, dato il minore peso delle macchine;

- nelle minori perdite per attrito, con conseguente minore sviluppo di calore, che permettono maggiori velocità e quindi maggiore rendimento e produttività;

- nelle minori temperature che permettono di allungare gli intervalli di lubrificazione e ridurre i costi per il grasso.

Come si vede, a favore dell’

adozione del nuovo sistema di cuscinetti, non mancano gli argomenti.

Darren Kenworthy,

SKF Sverige AB, Göteborg, Svezia