Tecnologie di rivestimento e metodi di misurazione

Per migliorare il comportamento dei cuscinetti per quanto riguarda l’isolamento elettrico e la resistenza a corrosione, usura e scarsità di lubrificante, normalmente si ricorre al rivestimento delle superfici. La SKF ha un’esperienza più che ventennale in questo campo e ha presentato con successo vari prodotti sul mercato: ricordiamo in proposito i ben noti marchi NoWear e Insocoat.

Per migliorare il comportamento dei cuscinetti per quanto riguarda l’isolamento elettrico e la resistenza a corrosione, usura e scarsità di lubrificante, normalmente si ricorre al rivestimento delle superfici. La SKF ha un’esperienza più che ventennale in questo campo e ha presentato con successo vari prodotti sul mercato: ricordiamo in proposito i ben noti marchi NoWear e Insocoat.

Rivestimenti: un valore aggiunto

Nella maggior parte dei casi per migliorare le prestazioni dei cuscinetti in acciaio standard si applica alle superfici un rivestimento costituito da strati di materiale avente particolari proprietà.

Alcuni rivestimenti vengono depositati in strati molto sottili, dell’ordine di pochi micron, per consentire l’uso dei cuscinetti senza variarne le tolleranze. Basta infatti prelevare dalle linee produttive cuscinetti del tutto normali senza dover effettuare costosi cambi tipo sul macchinario.

I cuscinetti rivestiti hanno un aspetto che li distingue nettamente dai tipi tradizionali e permette di evidenziarne le caratteristiche innovative.

Per alcune applicazioni una buona soluzione sarebbe l’uso di corpi volventi in ceramica, ma è piuttosto costosa, mentre per altre non è normalmente praticabile. In tali casi le prestazioni dei cuscinetti standard possono essere migliorate appunto rivestendo le superfici. I cuscinetti rivestiti possono quindi colmare il divario esistente tra l’acciaio normale e i materiali ceramici.

Panoramica delle tecnologie di rivestimento

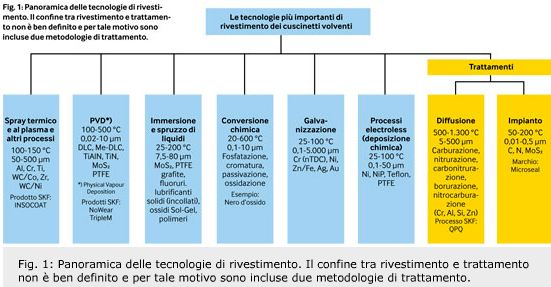

La fig. 1 illustra le tecniche di rivestimento utilizzate dalla SKF. Tra trattamento e rivestimento non esiste una netta distinzione: alla SKF la diffusione e l’impianto appartengono comunemente alla categoria dei rivestimenti.

Questa panoramica descrive le tecnologie più tradizionali quali l’immersione, lo spruzzo di liquidi, la conversione chimica, la galvanizzazione e i processi electroless, come pure quelle più sofisticate, quali lo spray termico, la PVD (Physical Vapour Deposition), la diffusione o l’impianto.

Spray termico o al plasma

Il processo di spray al plasma consiste essenzialmente nello spruzzare su una superficie materiale fuso in modo da creare un rivestimento denso e uniforme. Tale materiale, sotto forma di polvere, viene iniettato in un cannello al plasma ad altissima temperatura, dove viene rapidamente riscaldato e portato ad alta velocità. Il materiale caldo colpisce la superficie e si raffredda rapidamente, formando il rivestimento. Con lo spray al plasma si ha il vantaggio di spruzzare materiali con un punto di fusione molto elevato, quale l’Al2O3.

Il marchio SKF INSOCOAT si riferisce ad un rivestimento di Al2O3, elettricamente isolante, in grado di resistere a tensioni di 3000 V c.c. L’INSOCOAT è presente con successo sul mercato da oltre 20 anni (fig. 2).

Rivestimenti in PTFE composito

I rivestimenti in PTFE si impiegano per prevenire i fenomeni di stick slip e di ruggine di contatto sugli anelli dei cuscinetti. Un’altra applicazione sono le zone dove sono presenti contatti con strisciamento negli snodi sferici esenti da manutenzione.

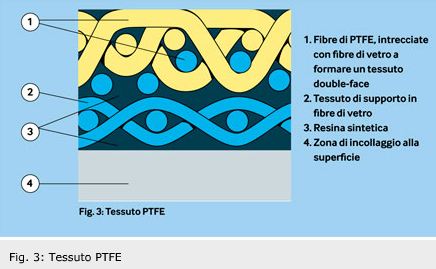

Il PTFE è completamente inerte e non s’incolla facilmente. Ha una struttura cerosa e non può essere avvitato o impilato sulle superfici che costituiscono il substrato. Per assicurare l’adesione degli strati di PTFE sulle superfici di lavoro degli snodi sferici sono previsti il bronzo sinterizzato composito, il tessuto PTFE (fig. 3) e il PTFE composito.

Il bronzo sinterizzato composito è costituito da un’armatura in acciaio rivestita di rame, che reca un sottile strato (0,3 mm) di bronzo sinterizzato. I pori di questo reticolo vengono riempiti di PTFE con MoS2 in modo da formare uno strato spesso da 10 a 30 µm.

Il materiale più comune è il tessuto PTFE (fig. 3). Il PTFE e le fibre di vetro vengono intrecciate in modo da formare un tessuto double face. Fibre di vetro formano un tessuto di supporto. Entrambi i tessuti vengono impregnati di resina sintetica e laminati in modo da formare un materiale di base dello spessore medio di 0,6 mm. Il materiale viene incollato alla superficie di supporto mediante un procedimento speciale. Il PTFE composito è una poliammide rinforzata mediante fibre di vetro con additivi di PTFE. Il carico specifico e l’intervallo delle temperature sono ridotti rispetto alle due tecniche sopra menzionate.

PVD (Physical Vapour Deposition)

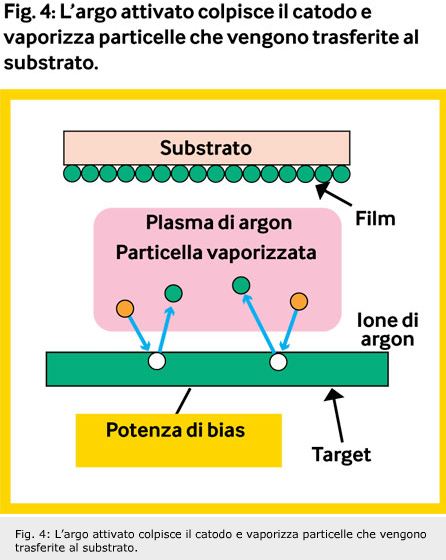

I componenti sono tenuti insieme con speciali attrezzature e posti in una camera a vuoto riscaldata. Le superfici vengono bombardate con ioni di argo per pulirle. Un potenziale negativo viene applicato sulla sorgente vaporizzatrice, che viene colpita da scariche di gas, le quali fanno evaporare il materiale di rivestimento. Un gas di reazione trasferisce il rivestimento evaporato. Le particelle evaporate vengono fatte precipitare sulla superficie di destinazione (fig. 4).

Con il processo PVD normalmente si depositano strati molto sottili di metallo e carbonio. Sono rappresentativi di questa tecnologia l’SKF NoWear (fig. 5) e i rivestimenti metallici miscelati con MoS2.

Deposizione elettrochimica

In acqua i sali metallici si dissolvono dando luogo a ioni caricati positivamente, in una soluzione che viene chiamata elettrolita. Una corrente elettrica in quantità sufficiente riduce gli ioni metallici formando un metallo solido. Questo processo viene normalmente definito deposizione elettrochimica.

Ni, Cr, Zn/Fe, Ag e Au vengono depositati elettrochimicamente. Il rivestimento nTDC (nodular Thin Dense Chromium) resiste alla corrosione e ha un basso coefficiente d’attrito.

Impianto

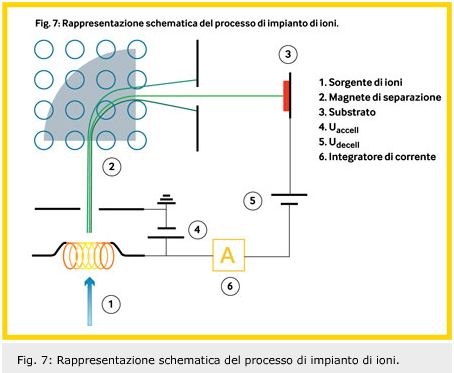

Applicate tramite uno speciale processo di spruzzo a freddo, particelle microscopiche di lubrificante solido penetrano nel materiale fino a una profondità di alcuni micron e vi rimangono abbarbicate. Un’apparecchiatura di impianto di ioni è di solito costituita da un’unità emittente, dove vengono prodotti gli ioni dell’elemento desiderato. Gli ioni vengono accelerati elettrostaticamente e sparati contro la superficie di destinazione (fig. 7).

Il processo di impianto con MoS2 della Microseal Industries Inc (suffisso SKF nell’appellativo VL049) è denominato Microseal e viene utilizzato per ridurre attrito e usura.

Assicurazione della qualità e metodi di misurazione

In alcuni casi per determinare le proprietà dei rivestimenti i metodi tradizionali di misurazione non sono applicabili. In generale questo è dovuto al ridotto spessore degli strati e alle varie combinazioni di materiali e sono stati quindi elaborati metodi nuovi.

Misurazione del coefficiente d’attrito e della resistenza all’usura

L’apparecchiatura è costituita da una sfera rotante e da un disco che ruotano in modo indipendente (fig. 6). A seconda della velocità si produce un contatto di rotolamento o di strisciamento tra le superfici in contatto. Il coefficiente d’attrito si determina con il rapporto µ=Fr/Fn, in cui Fr è la forza di attrito e la Fn la forza perpendicolare.

Il coefficiente di usura si misura valutando il tempo in cui si verifica l’usura completa. La rimozione del rivestimento viene indicata dalla variazione del coefficiente d’attrito.

Durezza

La durezza dei sottili strati si misura con un test di penetrazione valutando la diagonale di un’impronta a forma di piramide con i formulari Vickers. E’ importante che la penetrazione non superi il 10 % dello spessore del rivestimento altrimenti il risultato sarebbe influenzato dal materiale del substrato. Per la misurazione delle microdurezze degli strati sottili non esistono norme di unificazione.

Adesione

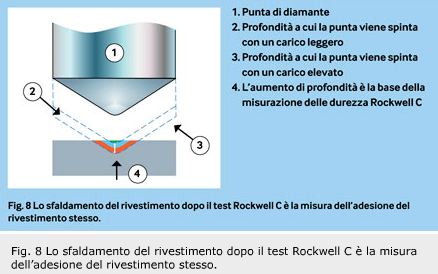

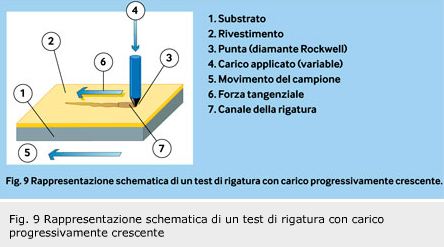

I migliori metodi di prova sono il test Rockwell C e il test di rigatura.

La prova di adesione con il test VDI 3824 Rockwell C viene eseguita nello stesso modo della prova standard Rockwell C per la durezza (fig. 8). La dimensione e il tipo del rivestimento che risulta scheggiato attorno all’impronta e all’interno di questa vengono esaminati al microscopio ottico e confrontati con una serie di fotografie.

Un altro metodo è il test di rigatura VDI 3824 (surface scratch test). La superficie del campione viene rigata con un cono Rockwell (fig. 9). Il carico della punta viene aumentato con continuità. La traccia lasciata viene ispezionata al microscopio per determinare il carico critico, che viene indicato dalla distanza tra l’inizio della traccia e il punto di cedimento. Il carico critico si raggiunge quando il rivestimento comincia a sfaldarsi.

Spessore del rivestimento

Un metodo non distruttivo è l’analisi VDI 3824 (X-ray fluorescent, XRF). La superficie viene esposta ai raggi X. L’intensità delle linee fluorescenti del rivestimento si usa per misurare lo spessore di quest’ultimo.

Il cosiddetto Calo Test (fig. 10) è di tipo distruttivo e viene eseguito come segue: una superficie di forma sferica viene lavorata per rettifica fino al substrato per mezzo di una sfera e di una pasta diamantata. Misurando al microscopio il cratere che si è formato è possibile calcolare lo spessore del rivestimento.

Conclusioni

Come illustra il presente articolo, alcuni rivestimenti sono già presenti con successo sul mercato, come per esempio il NoWear, che viene utilizzato per prevenire i riporti di materiale e ridurre l’attrito.

I futuri sviluppi saranno avranno come principale indirizzo la funzionalità. Questo significherà allineare l’ulteriore lavoro su nuovi prodotti che offrano un valore aggiunto per applicazioni e settori specifici. Difficilmente si troverà infatti un prodotto polivalente, atto a risolvere problemi diversi.

Per lo sviluppo del business è importante non considerare i rivestimenti solo come soluzioni di ripiego una volta che un cuscinetto si è guastato. Nei lavori di sviluppo è ancora più importante prestare subito attenzione alle tecnologie di rivestimento per prevenire possibili malfunzionamenti dei cuscinetti.

Tale procedura potrebbe essere la base per una crescita stabile del business dei rivestimenti. Sul mercato è già disponibile un gran numero di questi. Soddisfare le necessità dei clienti è la chiave per il successo delle prossime attività di sviluppo.