Un modello di attrito come strumento di progettazione

Nei cuscinetti volventi conoscere l’attrito vuol dire ottimizzarne le prestazioni e risparmiare energia. Per questo motivo la SKF ha elaborato un modello avanzato di calcolo dell’attrito che permette ai progettisti di scegliere il cuscinetto più idoneo per una data applicazione.

Nei cuscinetti volventi conoscere l’attrito vuol dire ottimizzarne le prestazioni e risparmiare energia. Per questo motivo la SKF ha elaborato un modello avanzato di calcolo dell’attrito che permette ai progettisti di scegliere il cuscinetto più idoneo per una data applicazione.

L’industria è sempre più interessata a risparmiare energia e a migliorare le prestazioni dei cuscinetti. Nel processo di ottimizzazione e di scelta dei cuscinetti è essenziale capire e costruirsi un modello dei vari tipi di attrito. La SKF ha elaborato un modello avanzato di calcolo dell’attrito nei cuscinetti volventi, la cui principale caratteristica è la distinzione fra le varie tipologie di attrito: di rotolamento, di strisciamento, delle tenute e di trascinamento all’interno dei fluidi. I progettisti possono quindi non solo calcolare l’attrito, ma anche comprendere meglio il funzionamento di un cuscinetto in una data applicazione.

La funzione principale dei cuscinetti volventi è quella di trasmettere il moto con un attrito minimo e per far questo si affidano al meccanismo di rotolamento, che dal punto di vista energetico offre un maggiore rendimento rispetto a quello di strisciamento, ma che anch’esso genera attrito. Nel rotolamento entrano in gioco piccole aree di interazione (i “contatti”) e un’elevata concentrazione di carico. A seguito di ciò e alla deformazione elastica dell’acciaio una certa quantità di strisciamento è inevitabile. Nei cuscinetti volventi si hanno altre perdite di energia in quanto sono lubrificati sia con il grasso, il che generalmente implica l’uso di tenute (striscianti), sia con olio, il che in molti casi implica l’uso di un bagno d’olio. A parte l’aspetto economico, le perdite di energia hanno anche un’importante influenza sul funzionamento e sulla durata dei cuscinetti, dato che si accompagnano ad aumenti di temperatura di lavoro e a riduzione della viscosità dell’olio.

In un cuscinetto volvente sono presenti quattro tipi di attrito:

Attrito di rotolamento

Nei contatti volventi (sia che il funzionamento sia a secco sia che ci sia un lubrificante interposto) sono sempre presenti perdite per attrito di rotolamento, che hanno varia origine. Si consuma energia nell’introdurre il lubrificante nell’area di contatto e nell’espellerne l’eccesso (processo di lubrificazione elastoidrodinamica). Le perdite per isteresi elastica nell’acciaio (energia dissipata nel processo di deformazione) e anche le forze di adesione tra le superfici sono meccanismi che possono dare luogo ad attrito di rotolamento. Tutto questo va oltre al fatto che contatti di puro rotolamento sono solo un’astrazione matematica, dato che in realtà ci sono sempre micro-strisciamenti dovuti alla deformazione delle superfici.

Per tenere conto del momento d’attrito totale di rotolamento nel cuscinetto, Mrr, bisogna prima determinare la distribuzione del carico nei vari contatti con i corpi volventi, che dipende dai carichi esterni, il carico radiale Fr e quello assiale Fa, e dalla geometria del cuscinetto (tipo e dimensione di questo, numero e grandezza dei corpi volventi). Una volta noti, si sommano i vari contributi in ciascun contatto. Nel modello di attrito SKF si tiene conto dell’influenza del carico esterno sulla resistenza al rotolamento nelle variabili Grr, mentre la geometria del cuscinetto è sintetizzata dai fattori R1, R2 e R3.

La resistenza al rotolamento è anche influenzata da due altri fattori, il riscaldamento per fenomeni di taglio all’ingresso (inlet shear heating) e il fenomeno cinematico di apporto/carenza (kinematic replenishment/starvation):

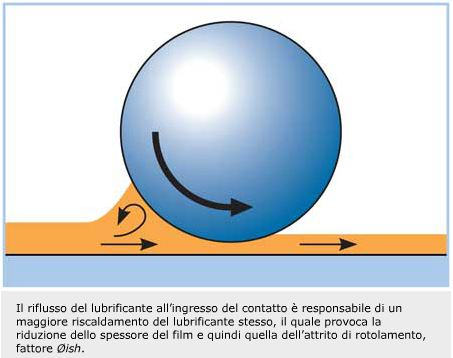

L’inlet shear heating si verifica in quanto non tutto il lubrificante presente all’ingresso dell’area di contatto riesce a penetrare; una parte ricircola a causa dell’inversione del flusso. Questo ricircolo produce calore, che abbassa la viscosità del lubrificante; una minore viscosità all’ingresso dell’area di contatto significa un minore spessore del film e quindi una minore resistenza al rotolamento. Di questo effetto si tiene conto nel modello SKF per mezzo del fattore  .

.

Il fenomeno cinematico di apporto/carenza (replenishment/starvation) si verifica quando le alte velocità o la viscosità elevata del lubrificante ostacolano il ripristino del lubrificante dopo che il corpo volvente è passato, perché il lubrificante stesso non ha tempo di rifluire dai fianchi verso il centro della pista. Questa è una carenza di tipo cinematico, che produce una riduzione nella disponibilità di lubrificante all’ingresso dell’area di contatto e riduce lo spessore del film e la resistenza al rotolamento. Di questo effetto si tiene conto nel modello SKF per mezzo del fattore  , che è anche funzione del meccanismo di alimentazione del lubrificante.

, che è anche funzione del meccanismo di alimentazione del lubrificante.

I fattori di inlet shear heating e replenishment/starvation possono interagire e il modello è stato calibrato per tenere conto di questo fatto.

Attrito di strisciamento

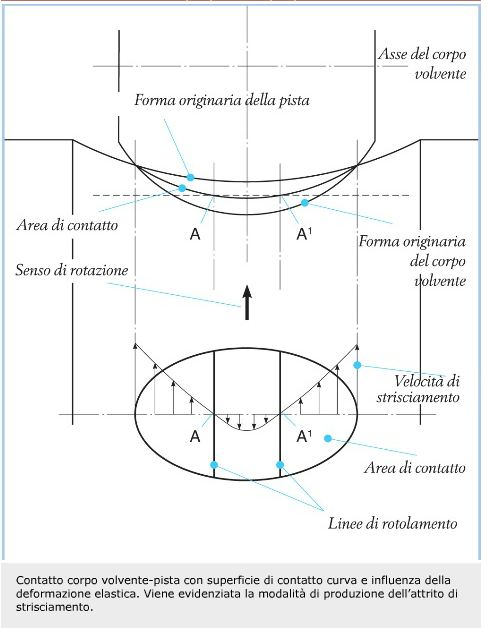

Nei contatti di rotolamento è sempre presente un attrito di strisciamento, che ha una doppia origine: macroscopica, di tipo geometrico, come nei cuscinetti a sfere, in cui è funzione del grado di conformità del contatto tra le sfere e le piste (osculazione) e della rotazione delle sfere attorno ad un certo asse (spinning), e microscopica, che è funzione della deformazione elastica.

L’entità dello strisciamento nell’area di contatto dà luogo a perdite per attrito per effetto del taglio del lubrificante e/o del contatto con le asperità, a seconda del rapporto tra lo spessore del film e il grado di rugosità delle superfici.

A) Taglio del lubrifi cante:Il coefficiente d’attrito dovuto al taglio del lubrificante in un contatto è dato dalla:

in cui Q è il carico verticale nel contatto,  è la sollecitazione di taglio nel lubrificante e A è l’area di contatto. La sollecitazione di taglio nel contatto dipende dal profilo dello strisciamento (velocità di strisciamento) e dalla reologia del lubrificante.

è la sollecitazione di taglio nel lubrificante e A è l’area di contatto. La sollecitazione di taglio nel contatto dipende dal profilo dello strisciamento (velocità di strisciamento) e dalla reologia del lubrificante.

B) Contatti con le asperità: Quando si ha uno strisciamento e lo spessore del film non è sufficiente a separare completamente le superfici, possono verificarsi interazioni tra le asperità, che fanno aumentare le perdite per attrito dovute a strisciamento, dato che il coefficiente d’attrito delle asperità è maggiore di quello derivante dal taglio dell’olio. La formula seguente fornisce il coefficiente d’attrito totale derivante dal taglio dell’olio e dai contatti fra le asperità:

in cui  è il coefficiente d’attrito tra le asperità ed è influenzato dagli additivi presenti. La funzione

è il coefficiente d’attrito tra le asperità ed è influenzato dagli additivi presenti. La funzione  è un fattore ponderale, relativo all’influenza delle asperità e dei meccanismi di taglio del lubrificante. La modellazione e la sperimentazione sono state utilizzate dalla SKF per ottenere la formula e il diagramma riportati nel Catalogo generale SKF 6000.

è un fattore ponderale, relativo all’influenza delle asperità e dei meccanismi di taglio del lubrificante. La modellazione e la sperimentazione sono state utilizzate dalla SKF per ottenere la formula e il diagramma riportati nel Catalogo generale SKF 6000.

Per tenere conto del momento d’attrito totale Msl nel cuscinetto si sommano tra di loro i contributi di ciascun contatto. Nel modello di attrito SKF si tiene conto dell’influenza del carico esterno sulla resistenza di strisciamento nelle variabili Gsl, mentre la geometria del cuscinetto è sintetizzata dai fattori S1, S2 e S3.

Attrito delle tenute

L’attrito delle tenute è dato dallo strisciamento tra il labbro e la superficie di scorrimento sull’albero. Il momento d’attrito dovuto alle tenute striscianti, ad es. di quelle che negli appellativi riportati nei cataloghi dei prodotti SKF sono contraddistinte dai suffissi RSH, RS1, LS, CS, CS2 e CS5, costituisce una grande percentuale dell’attrito totale del cuscinetto. Il modello SKF fornisce un metodo per calcolare il contributo delle tenute all’attrito.

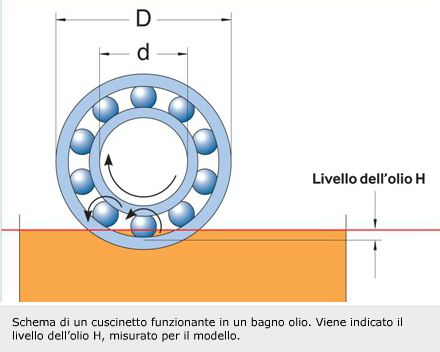

Perdite per attrito interno (drag losses)

Il modello SKF di attrito può tener conto delle perdite di energia dovute all’attrito di trascinamento all’interno del lubrificante in un bagno d’olio. Il presente modello ha alcune limitazioni, specialmente nel caso di cuscinetti di grandi dimensioni, alte velocità e livelli alti di olio; sono i corso studi per ovviare a tali limitazioni. La versione elettronica adegua i calcoli quando si superano le limitazioni del modello.

Il modello di attrito è un valido strumento di progettazione

Grazie alla distinzione tra le fonti di attrito, il modello SKF può essere usato come strumento di progettazione, in quanto da esso è possibile ottenere informazioni che non siano solo quelle relative all’attrito. Diamo due esempi in cui il modello viene utilizzato per spiegare il funzionamento di un cuscinetto.

Il momento d’attrito totale, secondo il modello SKF, è dato dalla formula

Il modello può riprodurre le tipiche curve di Stribeck rilevate nelle misurazioni dell’attrito, con un attrito relativamente elevato nella zona con basse velocità (o bassa viscosità), seguito da una zona di attrito minore dovuto al formarsi del film alle maggiori velocità. Con l’aumentare del film d’olio a velocità ancora maggiori, l’attrito di rotolamento diviene predominante e fa aumentare il momento d’attrito, fino a che la carenza cinematica (kinematic starvation) e l’inlet shear heating non riducono lo spessore del film. La coppia di avviamento del cuscinetto si può calcolare impostando la velocità uguale a zero. In seguito l’attrito proviene solo dallo strisciamento e dalle tenute.

Scelta della viscosità del lubrifi cante

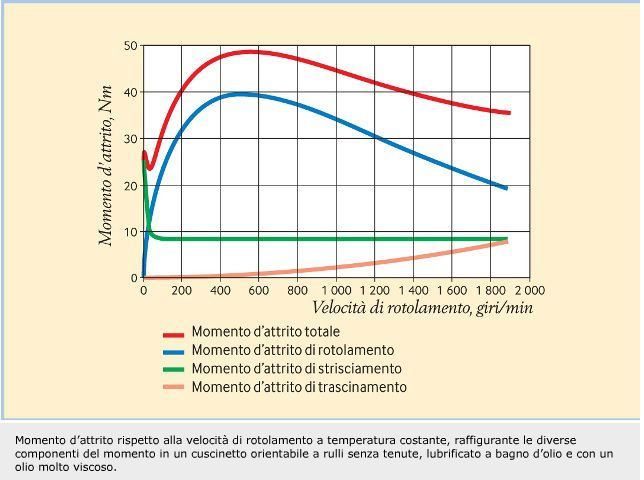

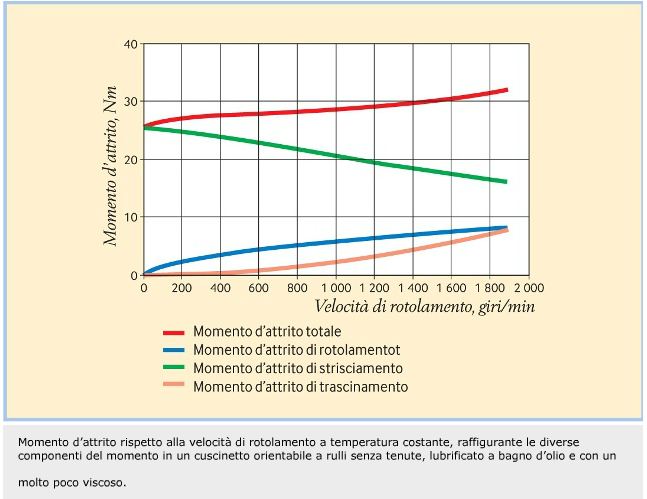

Utilizzando i risultati della formula (3), è possibile diagrammare separatamente le diverse fonti di attrito per un cuscinetto orientabile a rulli privo tenute, lubrificato con un bagno in cui l’olio ha una viscosità molto elevata.

Alle velocità molto basse, c’è una piccola zona in cui si hanno forti perdite per strisciamento dovute all’interazione delle asperità; le perdite per strisciamento diminuiscono molto rapidamente (a seguito del formarsi del film) fino ad un valore costante. Tuttavia le perdite per rotolamento crescono da zero (a velocità zero) e diventano molto presto predominanti, con un picco a circa 500 giri/min. Se la velocità continua a crescere, l’attrito di rotolamento diminuisce a seguito della kinematic starvation e/o dell’inlet shear heating; questo è senza dubbio segno di un’eccessiva viscosità nell’applicazione. Ora fanno sentire il loro peso i fattori  e

e  . Considerando questo comportamento i progettisti potrebbero consigliare per questa applicazione un olio meno viscoso.

. Considerando questo comportamento i progettisti potrebbero consigliare per questa applicazione un olio meno viscoso.

Si può anche evidenziare il comportamento opposto, nel caso in cui si abbia lo stesso cuscinetto e le stesse condizioni di lavoro, ma il modello sia utilizzato imponendo una bassa viscosità al lubrificante. In questo caso predominano le perdite per strisciamento lungo quasi tutto lo spettro delle velocità e anche quando, aumentando la velocità, diminuiscono, ma non abbastanza rapidamente. Al contrario, le perdite per rotolamento sono molto piccole rispetto a quelle per strisciamento; questo perché il film è così sottile che nello strisciamento diventano predominanti le interazioni tra le asperità. Il cuscinetto potrebbe danneggiarsi a causa di un film d’olio insufficiente. Per questa applicazione i progettisti potrebbero consigliare una maggiore viscosità.

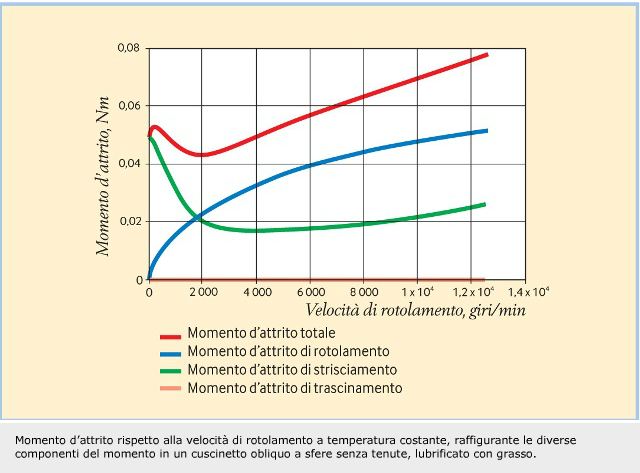

Si possono anche stimare gli effetti delle forze centrifughe e dello spinning in un cuscinetto obliquo a sfere, usando ad esempio un tipo senza tenute, lubrificato a grasso. Le perdite per strisciamento sono elevate alle basse velocità (interazione tra le asperità), ma si riducono con l’aumentare della velocità e man mano che si forma il film d’olio.

Tuttavia, quando la velocità raggiunge valori elevati, le perdite per strisciamento aumentano di nuovo. Quest’ultimo aumento è provocato dall’aumento delle forze centrifughe delle sfere (aumento del carico e dello spinning nei contatti tra sfere e anello esterno). In alcuni tipi di cuscinetti il modello di attrito SKF considera le forze centrifughe nelle variabili Grr e Gsl con il simbolo Fg.

In virtù del fatto che è capace di tenere separati i vari fattori che contribuiscono all’attrito e di fornire più informazioni sul modo di funzionare dei cuscinetti, il modello SKF è uno strumento molto valido nella progettazione.