Una soluzione di cuscinetti prolunga la durata delle rotopresse

La soluzione SKF a tre barriere semplifica la manutenzione delle rotopresse di Flexus Balasystem.

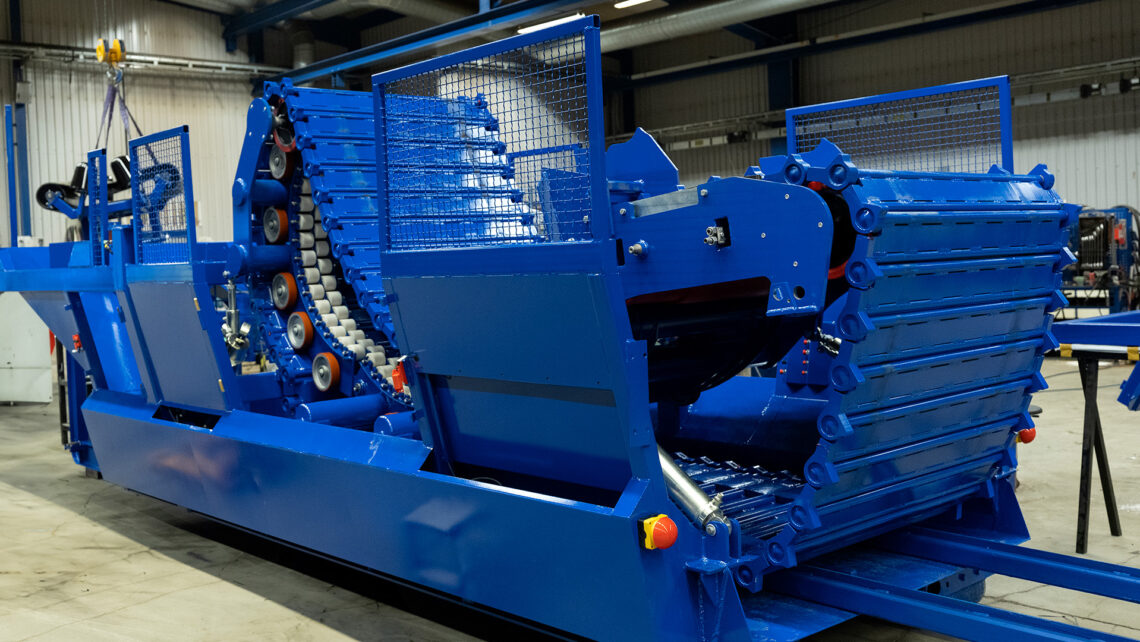

L’azienda svedese Flexus Balasystem ha collaborato con SKF per realizzare un sistema di cuscinetti in grado di contrastare la causa più comune di cedimento delle rotopresse, ovvero la sporcizia, e ridurre le esigenze di manutenzione.

Una catena metallica flessibile, brevettata, è il fulcro della rotopressa di Flexus Balasystem. Il suo compito è provvedere alla compressione dei rifiuti, ma essendo il componente più delicato della macchina, richiede una soluzione di cuscinetti efficiente e un’accurata manutenzione.

“Abbiamo avviato la sperimentazione di un cuscinetto a sfere schermato, sviluppato in collaborazione con SKF, il quale è esente da rilubrificazione e manutenzione”, dichiara Bo Ansbjer, CEO e titolare di Flexus Balasystem, che ha sede a Nossebro, in Svezia.

In questo modo abbiamo ridotto le esigenze di lubrificazione, poiché i nuovi cuscinetti sono schermati ed esenti da manutenzione

Bo Ansbjer, CEO e titolare di Flexus Balasystem

Dal 1993 l’azienda produce rotopresse multifunzione, destinate principalmente alla gestione dei rifiuti, un’attività che impone ai macchinari severi requisiti di robustezza in ogni sua fase. La capacità di processare tipi diversi di rifiuti non è in sé sufficiente, poiché nella macchina finiscono anche altri materiali. E sono proprio questi ad aver rappresentato la sfida più grande per Bo e suo fratello Jan quando, insieme ai loro dipendenti, hanno sviluppato il primo prototipo.

“Quando abbiamo iniziato i test, non avevamo ancora un progetto preciso”, ricorda Bo Ansbjer. “I primi schizzi li abbiamo fatti sulla polvere del pavimento”.

Nel 1993, i due fratelli hanno richiesto il brevetto per la loro tecnologia: una rotopressa, unica nel suo genere, per la compressione e l’imballaggio di materiali, compresi i rifiuti. Il brevetto ha riguardato la catena di compressione e l’esclusiva trasmissione.

“La sua esclusività è data dal tipo di avvolgimento del materiale ad opera della catena, poiché le teste si muovono contestualmente, consentendo una migliore compressione e la formazione di balle cilindriche”, argomenta Ansbjer.

Dalla sua fondazione, Flexus Balasystem, la cui tecnologia di compressione e imballaggio dei rifiuti è tuttora esclusiva, ha prodotto circa 220 rotopresse, che sono state esportate in una cinquantina di paesi in tutto il mondo. Ogni anno ne produce circa 10 e, come dice Ansbjer, il portafoglio ordini è già pieno per almeno sei mesi.

Nel corso degli anni il progetto di base è rimasto invariato, ma la catena di compressione è stata sottoposta a modifiche e migliorie. È formata da più segmenti di piccole dimensioni collegati a cuscinetti, che le permettono di flettersi come un’onda e di comprimere il materiale.

Nuova soluzione

Una delle maggiori sfide è stata prolungare la durata della catena. La soluzione di cuscinetti è importante, ma lo è anche il modo in cui il cliente finale provvede alla manutenzione dell’apparecchiatura.

“Una catena deve poter comprimere e formare 50.000 balle prima di dover essere sostituita, ma a seconda di come il cliente effettua la manutenzione, questo numero può scendere a 20.000 o salire a 150.000”, commenta Ansbjer.

In passato venivano impiegati cuscinetti orientabili a rulli, a due corone, ad alta capacità, che però richiedevano la lubrificazione regolare dei circa 200 punti di lubrificazione lungo la catena.

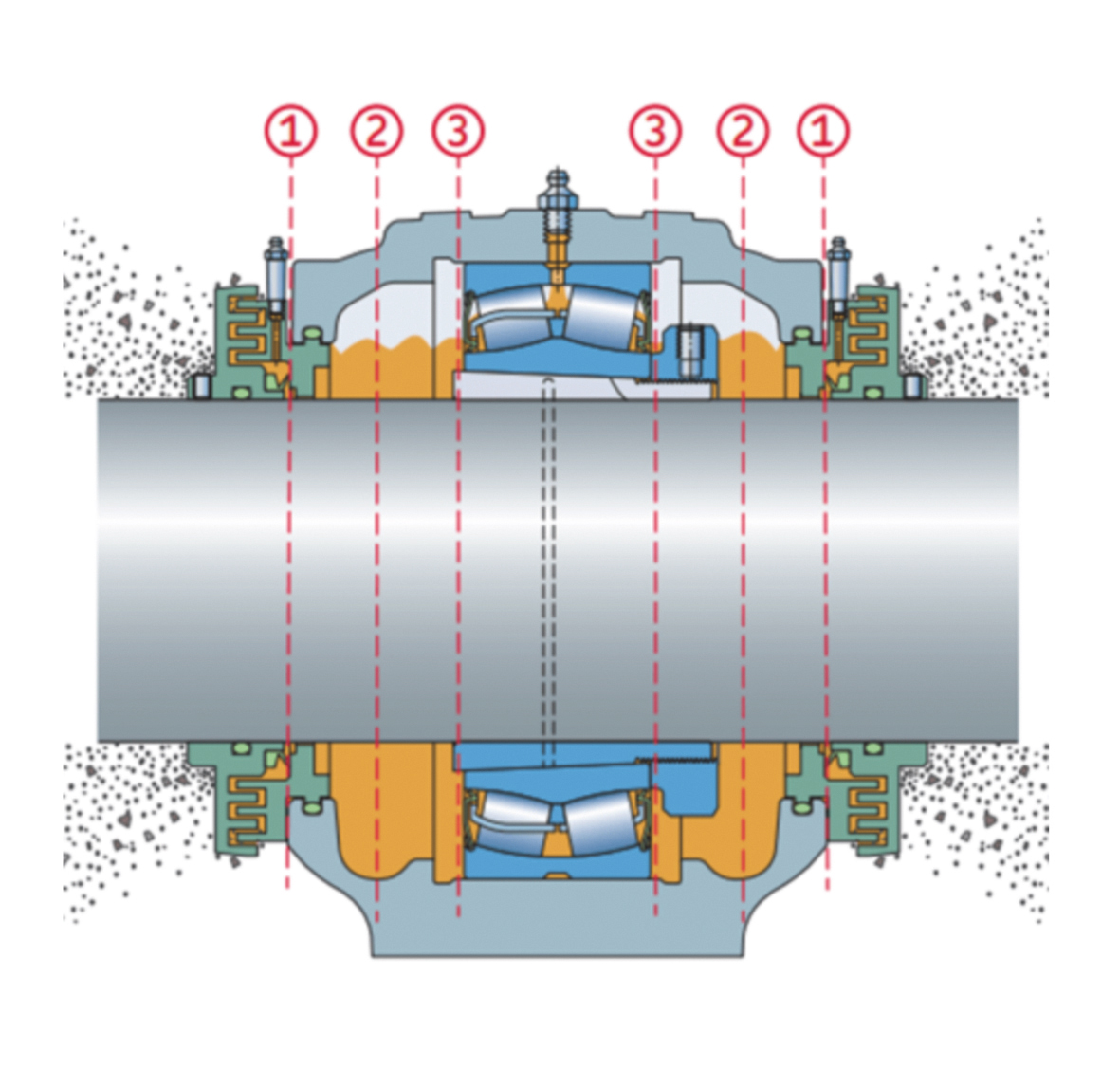

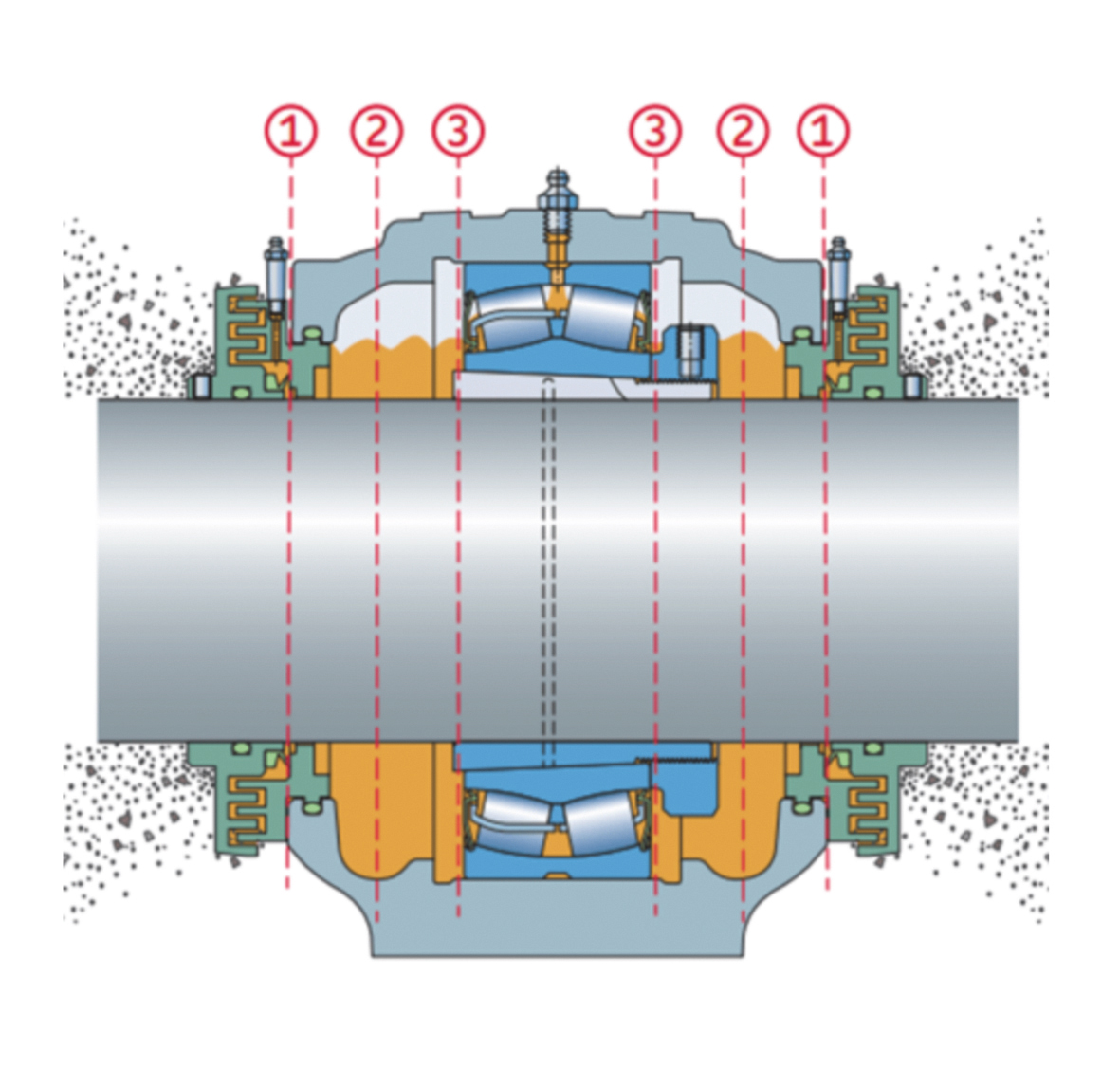

Flexus Balasystem ha quindi sviluppato una soluzione in collaborazione con SKF che prevede la sostituzione dei tipi orientabili a rulli con cuscinetti orientabili a sfere, a due corone, di pari dimensioni ma con capacità inferiore. Per impedire l’ingresso di sporcizia, i cuscinetti sono riempiti di grasso e muniti di tenute. Inoltre, sono incapsulati nel grasso per realizzare un’ulteriore tenuta, la cosiddetta soluzione a “tre barriere”, che semplifica le pratiche di manutenzione per i clienti.

“In questo modo abbiamo ridotto le esigenze di lubrificazione, poiché i nuovi cuscinetti sono schermati ed esenti da manutenzione”, commenta Ansbjer, aggiungendo che la soluzione su misura di SKF soddisfa i requisiti identificati dalle due aziende.

Ansbjer ha di recente richiesto a SKF la fornitura di 5.000 cuscinetti orientabili a sfere a due corone, sostenendo che l’ottima qualità e l’efficienza di funzionamento che li caratterizza sono fondamentali. Dice: “Il prezzo fa sempre parte della discussione, ma quando troviamo una soluzione efficace collaborando con un partner i cui prezzi non sono esorbitanti, non andiamo certo da un altro fornitore per cercare di spuntare un prezzo migliore”.

Ansbjer sostiene di avere apprezzato anche l’approccio di SKF, che si è prestata per conoscere a fondo i prodotti della sua azienda e per trovare nuove soluzioni. “Va da sé che il loro intento è vendere, ma la comunicazione è stata eccellente e ci ha permesso di elaborare insieme idee nuove ed entusiasmanti, che ora aspettano di essere collaudate”.

La soluzione SKF a tre barriere

- Tenuta esterna: la prima barriera di protezione contro sporcizia e contaminazione

- Supporto riempito di grasso: il grasso nella cavità del supporto funge da seconda barriera protettiva

- Tenuta del cuscinetto: la terza barriera, il cui scopo è trattenere il lubrificante all’interno del cuscinetto e impedire l’ingresso di agenti contaminanti.

La soluzione SKF a tre barriere

Tenuta esterna: la prima barriera di protezione contro sporcizia e contaminazione

Tenuta esterna: la prima barriera di protezione contro sporcizia e contaminazione- Supporto riempito di grasso: il grasso nella cavità del supporto funge da seconda barriera protettiva

- Tenuta del cuscinetto: la terza barriera, il cui scopo è trattenere il lubrificante all’interno del cuscinetto e impedire l’ingresso di agenti contaminanti.