Unità cuscinetto ibride per i motori di trazione

Nelle applicazioni ferroviarie, per ridurre i costi di esercizio e migliorare le prestazioni, trovano crescente impiego le unità cuscinetto. La Škoda Trakcní Motory le sta usando per i motori di trazione dei veicoli per i trasporti di massa.

Per ridurre i costi di esercizio, nelle applicazioni ferroviarie trovano sempre più frequente impiego le unità cuscinetto, prelubrificate e munite di protezione incorporate. Le unità per i motori di trazione TMBU (Traction Motor Bearing Unit) offrono le migliori opportunità in termini di ingombro, facilità di montaggio, intervalli di manutenzione e prestazioni. I possibili danni derivanti dai passaggi di corrente sono eliminati facendo ricorso a rivestimenti ceramici isolanti oppure utilizzando cuscinetti ibridi con corpi volventi di ceramica. La ditta ceca Škoda Trakcní Motory impiega tali unità per i motori di trazione, destinati in particolare ai veicoli per i trasporti di massa.

Oggi si è ormai convinti, anche a livello politico, della necessità di migliorare la mobilità, specialmente nelle città e nelle aree suburbane superaffollate. Ciò apre nuove opportunità nello sviluppo dei sistemi di trasporto di massa e di conseguenza incoraggia l’industria ferroviaria a perseguire soluzioni innovative. Sono del resto già nate intere nuove generazioni di treni suburbani, metropolitane, tram e filobus in grado di offrire migliore qualità nel trasporto e bassi costi di esercizio.

Da 140 anni il marchio Škoda è ben noto in vari settori industriali. La Škoda Trakcní Motory (Motori di Trazione Škoda) è la principale branca della società di recente fondazione Škoda Electric s.r.o. situata a Pilsen, nella Repubblica Ceca, e facente parte, dal febbraio 2003, del Gruppo Appian. La Škoda Trakcní Motory è un importante costruttore di motori di trazione e di motori ausiliari per compressori e ventilatori. La Škoda fornisce sistemi di trazione a gran parte dell’industria ferroviaria mondiale, specialmente in Austria, Germania e USA, oltre che al mercato interno. Il prodotto principale sono i motori di trazione per tutti i tipi di mezzi di trasporto di massa. La Škoda Trakcní Motory ha deciso di semplificare i sistemi di cuscinetti e di ottenere intervalli di manutenzione più lunghi. Nel 1996 aveva già provato le prime unità TMBU ed ora le impiega in praticamente tutti i tipi di motori di trazione.

Caratteristiche tecniche

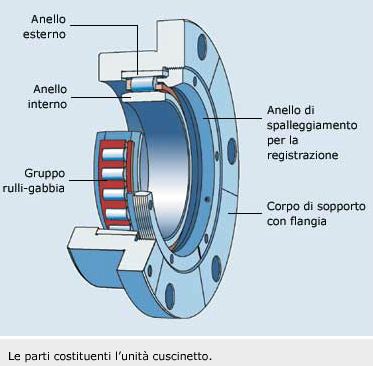

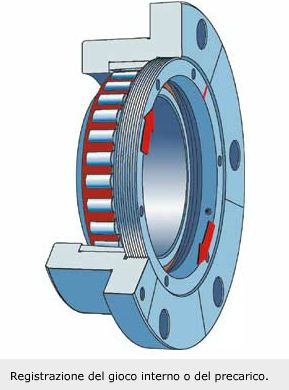

Il punto di partenza per ottenere bassi costi di esercizio è una buona progettazione. Nell’industria ferroviaria si tende verso il sempre più frequente impiego di unità cuscinetto pronte per il montaggio, come le TMBU, che hanno protezioni incorporate, sono prelubrificate e possono essere fissate mediante flangia allo scudo del motore. Con questo sistema di risparmia spazio e si ha un minor numero di pezzi da montare. Il sistema delle tenute è molto efficace ed è costituito da labirinti ad entrambi i lati.

Per evitare i danni causati dai passaggi di corrente, specialmente in presenza di corrente alternata, le unità devono essere assolutamente isolate. Questo si può ottenere con l’applicazione, tramite uno speciale procedimento al plasma, di uno strato isolante di ossido di alluminio, secondo il sistema SKF INSOCOAT®.

Un ulteriore passo avanti è quello di utilizzare cuscinetti ibridi, muniti di sfere o rulli in ceramica, in particolare di nitruro di silicio, un ottimo isolante. Essi sono un mezzo molto efficace per interrompere il passaggio della corrente attraverso i contatti corpi volventi-piste. Alla presenza di corrente continua (senza schermi o tenute striscianti) hanno un potere isolante di parecchi GΩ, mentre – cosa molto importante – alla presenza di corrente alternata ad alta frequenza, i loro corpi volventi agiscono da dielettrico fra l’anello interno e quello esterno, tanto da conferire ai cuscinetti stessi una capacitanza molto bassa (dell’ordine dei picoFarad). Il diametro relativamente grande dei corpi volventi, la ridotta dimensione dei contatti con le piste e la costante dielettrica (εr) relativamente bassa del nitruro di silicio conferiscono un’impedenza di oltre 1 kΩ anche a frequenze di 1 MHz. Pertanto, i cuscinetti ibridi sono molto efficaci nel contrastare i danni di tipo elettrico, specialmente alle alte frequenze.

I principali vantaggi apportati dai cuscinetti ibridi sono i seguenti:

- Durata del grasso maggiore che nei cuscinetti interamente in acciaio.

- Gli elementi in ceramica sono in grado di smussare le rigature sulle piste (“healing effect”).

- Il coefficiente d’attrito fra l’acciaio e la ceramica è molto inferiore a quello fra acciaio e acciaio, il che significa minore usura e minor sviluppo di calore.

- Gli elementi in ceramica dura non permettono che un danneggiamento si trasmetta da una pista all’altra.

- La bassa densità del materiale ceramico diminuisce i carichi derivanti dalle forze centrifughe e quindi riduce l’attrito dei cuscinetti.

- L’elevata durezza dei corpi in ceramica offre una grande resistenza contro l’usura da particelle dure e contro le deformazioni plastiche.

- Il basso coefficiente di dilatazione dei corpi volventi diminuisce l’entità della riduzione di gioco fra le parti del cuscinetto in presenza di condizioni termiche squilibrate. Diminuisce così il rischio di grippaggi dei cuscinetti, specialmente all’avviamento.

- I corpi volventi di ceramica interrompono il passaggio della corrente continua e fanno agire il cuscinetto da isolatore.

- I corpi volventi di ceramica interrompono il passaggio della corrente alternata e fanno sì che il cuscinetto assuma una forte impedenza.

- I corpi volventi in ceramica non subiscono gli influssi delle forze magnetiche.

- Alla presenza di scarsa lubrificazione, i contatti ceramica-acciaio non presentano micro-saldature; quando la lubrificazione manca del tutto non si hanno grippature.

- Ulteriori particolari circa le caratteristiche tecniche dei cuscinetti ibridi si possono trovare nel numero 3/2001 di Evolution, pag. 29 – 31, oppure online su evolution.skf.com.

Durata del grasso

Il principale vantaggio delle unità prelubrificate sta nel fatto che il grasso viene immesso in fabbrica in un ambiente ideale dal punto di vista della pulizia e che il suo grado di riempimento e la sua distribuzione sono quelli più appropriati.

La durata del grasso è uno dei fattori più importanti nel definire gli intervalli di manutenzione. Per quanto riguarda la gamma delle TMBU, presso l’SKF Development Centre di Steyr in Austria sono stati sperimentati diversi grassi speciali per alte prestazioni. Sulla base delle specifiche dei clienti sono stati imposti vari regimi di velocità e successivamente sono stati effettuati rilievi sul campo utilizzando TMBU munite di sensori. Un tipico ciclo di prova è costituito da una serie di vari stop-and-go a temperature costantemente elevate. Durante una fase preliminare di prove di laboratorio si è scelta una temperatura costante di 120 °C. Dopo approfondite indagini sui risultati è stata effettuata un’ulteriore prova a 105 °C. Lo scopo di queste lunghe prove è stato quello di definire il rapporto fra il modello di calcolo SKF della durata del grasso e i risultati delle prove di laboratorio per questa particolare unità cuscinetto e per i relativi parametri applicativi.

La temperatura misurata nell’esercizio a lungo termine sul campo è risultata molto inferiore a quella rilevata nelle prove di laboratorio. Sulla base di queste ultime è stata ipotizzata la durata effettiva del grasso mediante metodi di revisione dei calcoli, tali da permettere in modo attendibile la scelta del miglior grasso standard per l’intera gamma delle TMBU.

Ulteriori prove sono state effettuate al fine di identificare il miglior materiale e la migliore configurazione delle gabbie e per studiare le opportunità offerte dai cuscinetti ibridi con sfere o rulli di ceramica in termini di prestazioni del grasso.

Utilizzando cuscinetti ibridi è infatti possibile estendere ulteriormente la durata del grasso. Mediamente un convoglio per il trasporto di massa dovrebbe poter raggiungere una percorrenza di 1,5 milioni di km senza rilubrificazione o altro tipo di manutenzione. Ipotizzando una percorrenza media di 120.000 km all’anno, con una percorrenza totale di 3 milioni di km, corrispondente in molto casi a circa 25 anni, l’ispezione avverrebbe solo a metà del ciclo di esercizio. Naturalmente gli intervalli di manutenzione vanno specificati caso per caso, dopo avere studiato i parametri applicativi, quali la velocità, la temperatura, ecc.

Sfortunatamente, acquisire dati sperimentali sul campo richiede molto tempo, anche se oggi si possiedono già dati relativi a otto anni di funzionamento regolare, durante i quali sono stati esaminati campioni di grasso per verificarne le condizioni, la presenza di particelle di usura e così via. L’esperienza pratica attuale non ha finora deluso le attese.

Vantaggi per l’utilizzatore

Il principale vantaggio per l’utilizzatore sono i minori costi globali di esercizio dovuti agli intervalli di manutenzione notevolmente più lunghi, grazie alla maggiore durata del grasso. Sono da aggiungere le possibilità di risparmiare spazio offerte da un motore più corto o la maggior lunghezza del ferro del pacchetto rotore/statore e la maggiore potenza. Il procedimento di installazione viene agevolato dal fatto che le unità sono pronte per il montaggio e si deve gestire un minore numero di pezzi. Migliora anche l’affidabilità, stante l’assenza di danneggiamenti provocati dai passaggi di corrente, ottenibile con l’impiego del rivestimento INSOCOAT® o dei cuscinetti ibridi.

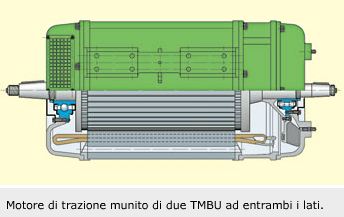

In un classico motore di trazione il rotore è montato su due unità cuscinetto, una per parte. La TMBU a sfere provvede al vincolo assiale e regge i carichi radio-assiali. La potenza viene trasmessa al riduttore tramite un albero cardanico. Dall’altro lato la TMBU è più piccola, del tipo a rulli, e regge solo i carichi radiali; qui può trovare posto un collegamento mediante flangia per una servopompa di sterzo o altro.

Questa soluzione la troviamo, ad esempio, nei motori di trazione dei filobus operanti in diverse località, tra cui Linz e Salisburgo in Austria, Minsk in Bielorussia, Hradec Králové e Pilsen nella Repubblica Ceca, Lione in Francia, Esslingen e Solingen in Germania, Atene in Grecia (due grosse forniture), Budapest in Ungheria, Bologna, Milano, Modena e Parma in Italia, Bucarest in Romania, Arnhem in Olanda, Berna e Biel in Svizzera e Boston (altre due grosse forniture) negli USA. In vista dei giochi olimpici del 2004, ad Atene sono entrati in servizio numerosi filobus. Tutti i motori Škoda sono muniti di unità TMBU ad entrambi i lati del rotore.

Molti tipi di motore sono destinati a filobus con pianale ribassato, il che impone la soluzione di vari problemi, a causa dello spazio limitato. Un’altra applicazione dei motori Škoda tipo filobus sono le locomotive di servizio del Metro di Parigi.

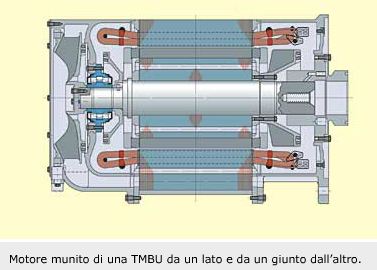

La versione a cuscinetto singolo prevede una sola TMBU a rulli da un lato. Dall’altro lato la potenza viene trasmessa al riduttore tramite un giunto. L’unità trova applicazione nei treni leggeri tedeschi in esercizio tra Bonn e Colonia. Un’altra applicazione in Germania sono i tram a pianale ribassato di Schwerin, dove ci sono molte linee che collegano i dintorni su percorso protetto.

Prospettive

Lo stadio di sviluppo più recente è rappresentato dalle TMBU con sensori integrati che rilevano la velocità e la temperatura del cuscinetto. Il segnale relativo alla velocità viene utilizzato per il sistema di controllo a c.a. Il corpo del sensore è fissato direttamente sulla parte ferma della tenuta a labirinto, mentre la funzione di ruota a impulsi è integrata nella parte rotante della tenuta stessa.

Le unità per i motori di trazione offrono dunque nuove opportunità per ottenere minori costi globali di esercizio, grazie a intervalli di manutenzione più lunghi. Esse consentono risparmi in termini di spazio e numero di parti e sono facili da montare. L’esperienza finora non ha deluso le attese: gli intervalli di manutenzione possono essere allungati in modo rilevante.