Uno strumento efficace di supporto decisionale

Così, quando lo scorso anno venne proposto allo stabilimento SKF di Hanover negli USA un progetto pilota atto a risolvere questo problema, fu subito accettato.

Due unità del gruppo SKF, l’SKF Reliability Systems della Service

Division e il settore di produzione dell’SKF Industrial Division, hanno potuto verificare i vantaggi connessi con l’uso di un software di supporto al processo decisionale nell’ambito della produzione.La necessità di ottimizzare il rendimento degli impianti ha un notevole impatto sui profitti, in quanto si deve agire sulla produttività e sulla qualità. Al pari di molte altre industrie, il settore produttivo della SKF è impegnato a migliorare la produttività senza aumentare i costi.

Così, quando lo scorso anno venne proposto allo stabilimento SKF di Hanover negli USA un progetto pilota atto a risolvere questo problema, fu subito accettato.

Il progetto consisteva nell’utilizzare il software di supporto decisionale denominato @ptitude, elaborato dall’SKF Reliability Systems. Esso venne sperimentato su una parte del processo di fabbricazione dei cuscinetti orientabili a rulli.

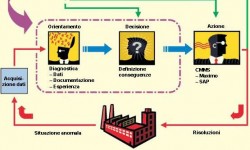

Costituito da un software abbinato ad una banca dati, il sistema @ptitude combina in vario modo i dati acquisiti da diversi sistemi di monitoraggio, utilizzando una logica di correlazione «sintomo-difetto» per ottenere automaticamente l’identificazione dei difetti e l’indicazione su come correggerli.

Il sistema ha molte funzioni, ma un solo obiettivo: rendere più efficace il processo decisionale esistente, obiettivo che consegue

- seguendo procedure di manutenzione incentrate sull’affidabilità, atte a rilevare le problematiche e a definire

le azioni correttive, - fornendo strumenti per una gestione di tipo elettronico e di pronto e facile utilizzo dei documenti,

- fornendo una rappresentazione visiva dello stato di salute delle «risorse».

(Per risorse intendiamo i processi produttivi, le macchine o i componenti essenziali per il funzionamento di un impianto) - segnalando il numero di persone impegnate nei vari media.

- agendo come collettore di conoscenze.

- Attraverso una comune interfaccia utente, le informazioni sono messe a disposizione di tutto il personale responsabile della produzione e delle relative risorse. Il software opera su stazioni di lavoro locali e permette simultaneamente a tutti di prendere visione delle condizioni dei processi e delle risorse stesse. Inoltre tutto il personale può accedere alle informazioni mediante link con i documenti elettronici in qualunque punto si trovino.

In un impianto, il processo decisionale normale coinvolge a tutti i livelli le persone preposte, le quali dispongono di conoscenze utili per prendere decisioni sui dati grezzi, identificare i sintomi, collegare questi ultimi con i difetti e definire e intraprendere le azioni. Questo è il «ciclo di ripristino». Le persone normalmente spendono dal 90al 95% del loro tempo in tale ciclo – essendo circa il 50 – 60 % concentrato sui dati grezzi e quindi sui sintomi e circa il 30% indirizzato all’identificazione dei difetti e sui provvedimenti da prendere. L’azione correttiva di una problematica insorta influisce direttamente sui processi produttivi; la conversione dei dati in sintomi e poi in difetti ha valore solo in quanto elemento indispensabile per sviluppare una determinata azione correttiva. Se si potesse indirizzare il 60% del tempo di una persona verso un «ciclo di miglioramento», la produzione ne trarrebbe un vantaggio diretto.Il sistema @ptitude permette di acquisire le conoscenze dei singoli individui, e le mette a disposizione di tutti per migliorare le prestazioni dei processi produttivi.

Insegnamenti emersi

In cinque ambiti sono emersi specifici insegnamenti:

1. Conoscenza dei dati e delle relazioni relativi alle macchine e ai processi.

Inizialmente, il fatto di conoscere queste relazioni non sembrava avere grande importanza, dopo tutto, le persone coinvolte nel progetto pilota la produzione la stavano portando avanti. Tuttavia, dopo avere raccolto varie informazioni, si sono riscontrate differenze nel bagaglio di conoscenze relative al processo produttivo e alle macchine. La cosa è stata spiegata con la mancanza di un modello funzionale completo o di schemi aggiornati relativi ai processi stessi e alla relativa strumentazione. In futuro, si ovvierà a questo fatto. Inoltre tutti i responsabili del team di implementazione dovranno concordare sulle informazioni documentate da utilizzare prima di introdurle nel database.

2. Conoscenza delle capacità delle infrastrutture dei processi.

Le capacità della tecnologia di monitoraggio erano ben comprese. Tuttavia, per quanto riguarda le tecnologie e gli strumenti costituenti l’infrastruttura di supporto del sistema @ptitude, è stato più volte notato un divario tra gli effettivi livelli di applicazione e quelli necessari.

Nel caso del sistema computerizzato di gestione della manutenzione c’era la necessità di identificare le macchine con un maggiore dettaglio e di aumentare la codificazione della tracciabilità degli ordini di lavoro. In questo caso il divario è risultato così grande che il team del progetto pilota decise di trattarlo più tardi in sede di un progetto apposito.

3. Gestione delle conoscenze.

E’ importante capire quali sono le conoscenze e i dati che devono essere messi in comune e poter risalire a coloro che li detengono. Bisogna assegnare le responsabilità circa la struttura da dare alle informazioni e comunicare chiaramente le relative modalità di presentazione.

La produzione era effettuata in modo efficace, ma gli sforzi individuali per mantenerla efficiente erano considerevoli. L’attività di ricerca e acquisizione delle conoscenze rendeva evidenti disuniformità di informazioni all’interno dell’organizzazione, che portavano a insidiose inefficienze nell’andamento del processo produttivo.

4. Aspettative e comprensione.

Gli obiettivi del progetto furono resi noti e ben recepiti, ma si resero necessari incontri di gruppo e individuali di follow-up per trasformare le aspettative di ognuno in aspettative comuni e favorire la comprensione del ruolo dei singoli nell’intero sviluppo del processo produttivo. Una volta ottenuto ciò si raggiunse una comunità d’intenti e il progetto poté procedere più speditamente.

5. Mai perdere di vista l’obiettivo.

Per sua natura un progetto pilota esige che si operi in modo da imparare nel più breve tempo possibile e con un minimo di risorse. C’è la tendenza a focalizzarsi sul progetto in sé, perdendo di vista gli obiettivi più vasti e a più lungo termine.

L’obiettivo era quello di aumentare il valore aggiunto complessivo ottenibile dal progetto e nello stesso tempo adattare il processo di implementazione e la tecnologia al sistema @ptitude. Questo sforzo tendeva a mettere in secondo piano le esigenze di produrre un sistema che potesse essere facilmente considerato come una parte del normale funzionamento del processo produttivo.

Mai perdere di vista l’obiettivo significa non solo raggiungerlo, ma anche mantenerlo e perfezionarlo ulteriormente.

I benefici ottenuti finora

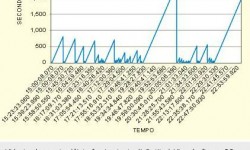

In precedenza, il 25% del tempo a disposizione del reparto specialista in vibrazioni era dedicato all’analisi dei casi di superamento delle soglie di allarme e alla redazione di relazioni sui difetti riscontrati.

L’introduzione del sistema @ptitude ridusse la percentuale al 5%. Il vantaggio netto è stato un aumento del 20% del tempo da dedicare a programmi di miglioramento, in particolare:- per l’assicurazione della qualità dei motori e dei mandrini

- per la riduzione degli scarti e delle rilavorazioni,

- per l’analisi delle cause di guasto,

- per una manutenzione più efficace.

E’ importante notare che il sistema @ptitude non sostituisce l’analista, ma permette di sfruttare meglio l’esperienza

di quest’ultimo all’interno del «ciclo di miglioramento».Al termine del progetto pilota, è stato possibile fare un bilancio del beneficio economico derivante dal 20% di tempo risparmiato dall’analista delle vibrazioni, pari a circa 30.000 euro. Si tratta di un capitale che può essere reinvestito in redditizie attività di miglioramento.

Il vantaggio di tempo nelle attività di miglioramento è reso evidente dall’andamento positivo degli indicatori strategici delle prestazioni, quali l’indice OEE (Overall Equipment Effectiveness, efficienza complessiva degli impianti) e l’indice TVA (Total Value Added, valore aggiunto complessivo). Il vantaggio di progetti o di pratiche specifiche di miglioramento si possono misurare mediante indicatori quali il MTBR (Mean Time Between Repairs, il tempo medio tra le riparazioni) per i motori e i mandrini.

Altri benefici

Il progetto pilota basato sul sistema @ptitude ha favorito la comprensione da parte di tutti degli obiettivi comuni che sono quelli di sostenere efficacemente e migliorare costantemente il processo produttivo agendo in sinergia.

Per funzionare a dovere @ptitude richiede un certo livello di infrastrutture e di organizzazione interna. Nell’introduzione del progetto pilota @ptitude, si è controllato il modo di operare sia del processo produttivo sia della manutenzione, oltre allo stato di salute delle risorse.

Le iniziative atte all’implementazione del sistema @ptitude prevedevano quanto segue:

1. Monitoraggio in linea delle prestazioni dei canali.

Per tenere sotto controllo continuo i tempi di ciclo e il flusso produttivo nei colli di bottiglia venne introdotto un sistema di monitoraggio su piccola scala. In precedenza questo veniva effettuato periodicamente a mano. Si notò che dopo aver impostato le macchine queste venivano sottoposte a un periodo di brevi fermate per ottimizzarne gradualmente produzione e qualità. Gli operatori accettavano questo fatto come parte del normale lavoro. Il sistema @ptitude permise alla SKF Hanover di razionalizzare le procedure di «registrazione» delle macchine.

2. Ispezioni da parte degli operatori.

Per supportare in pieno le capacità di @ptitude, venne introdotto un «programma» temporaneo di ispezione su piccola scala nella cella di fabbricazione dei cuscinetti orientabili a rulli, utilizzando lo strumento palmare SKF MARLIN™ di acquisizione dati. Il sistema MARLIN opera come un taccuino elettronico utilizzabile per annotarvi note operatore o parametri di processo quali la pressione e la temperatura. La logica di correlazione «sintomo difetto» di @ptitude permette di mettere insieme questi dati con altri dati meccanici e prestazionali, identificando specifici problemi e predisponendo gli interventi necessari.

In precedenza queste informazioni non venivano registrate regolarmente e se lo erano variavano da operatore a operatore e quindi non erano omogenee. Le differenze riguardavano specialmente la frequenza di rilubrificazione.

Il programma delle ispezioni mise in evidenza la necessità di una manutenzione preventiva da parte degli operatori in tutti i canali; questa venne predisposta congiuntamente dall’SKF Reliability Systems e dall’SKF Hanover.

Il sistema @ptitude fornisce i mezzi per acquisire, condividere e intervenire sulla base delle informazioni ottenute nelle ispezioni.

Un ulteriore vantaggio offerto dalle ispezioni è stato quello di poter riconsiderare

le esigenze di lubrificazione dei mandrini. La cosa è attualmente gestita dagli ingegneri dell’applicazione SKF che ottengono informazioni sulla corretta tipologia e quantità del lubrificante per ciascun

mandrino.3. Unificazione della documentazione.

Il sistema @ptitude è in grado di gestire elettronicamente la raccolta delle conoscenze. Durante il progetto pilota il personale venne incaricato di concentrare in un sito comune della rete tutta la documentazione usata fino ad allora, collegandola ad una apposita cartella del sistema @ptitude.

Vennero raccolti e resi immediatamente disponibili a tutti più di 300 documenti e disegni.

4. Indicatori prestazionali.

Una volta valutato l’impatto del sistema @ptitude si dovettero aumentare gli indicatori prestazionali esistenti. Mentre gli indicatori «strategici» quali quelli della qualità, della disponibilità dei flussi e della TVA erano ben documentabili, lo stesso non si poteva dire per gli indicatori «tattici». Vennero quindi aggiunti cinque altri indicatori: a) il MTBR dei mandrini; b) i costi di riparazione di questi ultimi; c) il MTBR dei motori; d) i costi di riparazione dei motori; e) gli ordini di lavoro proattivi rispetto a quelli reattivi. Questi indicatori ora stanno presentando un andamento positivo.

5. Compendio delle conoscenze

@ptitude ha raccolto le conoscenze dei singoli e quelle collettive sul come mantenere in salute le risorse e tutti se ne possono servire, anche se chi le ha fornite non è presente.

La manutenzione e la produzione sono state invitate a studiare insieme le soluzioni sulla base dei dati acquisiti in questi studi. Il software del sistema @ptitude serve come collante per mantenere efficiente questa sinergia.

Mark Frogley

SKF Reliability Systems, San Diego, California, USA