БОЛЬШЕ ЭКОНОМИИ ПРИ МЕНЬШИХ ЗАТРАТАХ

Итогом усилий технических и маркетинговых служб SKF стал запуск в производство нового семейства подшипников c существенно большим энергосберегающим потенциалом. Серийное производство этого семейства подшипников было начато в 2007 году.

ФАКТЫ

Подвергнув критическому анализу традиционные концепции подшипников, инженеры SKF улучшили конструкцию двух наиболее распространенных подшипников – конического роликоподшипника и радиального шарикоподшипника. Запущенное в производство новое семейство подшипников обеспечивает снижение энергопотребления на одну треть в сравнении со стандартными подшипниками. На фоне тенденции к внедрению экологически безопасных технологий начало производства этих новых видов продукции является реальным вкладом в дело экономии энергии и сохранения природных ресурсов.

With the contribution of the LIFE financial instrument of the European Community

Усилия разработчиков были сосредоточены на конструктивной доработке двух наиболее востребованных типов подшипников – конического роликоподшипника и радиального шарикоподшипника.

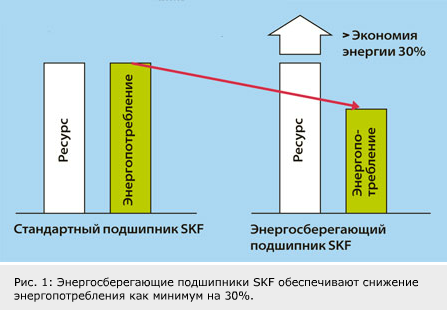

Обе обновленные конструкции обеспечивают экономию до трети первоначального объема энергии в большинстве областей применения (рис. 1). При этом одним из главных условий было сохранение параметров ресурса и грузоподъемности не ниже, чем у стандартных подшипников.

В работе инженеры SKF применили такие методы компьютерного анализа как метод конечных элементов (Finite Element Method – FEM), динамическое моделирование поведения подшипника (SKF BEAST) моделирование моментов трения (SKF BFree).

Энергосберегающие конические роликоподшипники

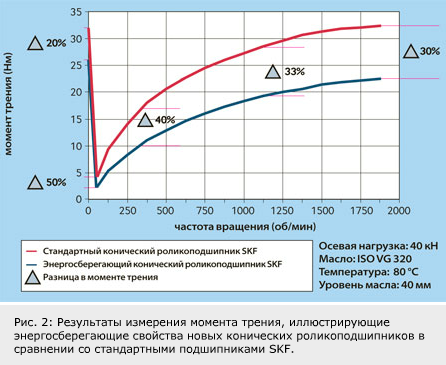

Разработанные SKF новые конические роликоподшипники потребляют на 30% меньше энергии, чем стандартные изделия, что можно видеть на примере их использования в редукторе ветротурбины (рис. 2). Предполагается, что первые партии этих изделий будут прежде всего востребованы для оборудования с повышенной энергоемкостью: ветротурбины, мощные промышленные редукторы, редукторы для железнодорожного транспорта, а также редукторы погрузочно-разгрузочного оборудования, экструдеров и редукторы в судовом исполнении.

Наружный диаметр устанавливаемых в таком оборудовании подшипников нередко находится в диапазоне 200-600 мм. Общее правило гласит: чем больше диаметр подшипника, тем больше его энергосберегающий потенциал, который в близких к идеальным условиях может составить до 50%.

Особенности конструкции

Доработка конструкции конических роликоподшипников включала модификацию геометрии борта, уменьшение галтели и увеличение ширины дорожки качения внутреннего кольца. Были разработаны специальные профили дорожки качения и топографии конической образующей роликов, а также снижена шероховатость поверхности дорожки качения и бортов колец. Еще одна особенность новой конструкции – сепаратор специальной конструкции с уменьшенным размером окон, который в основном изготавливается из полимера PEEK (полиэфирэфиркетон) или из листовой стали по индивидуальному заказу (рис. 3).

Полимер PEEK идеально подходит для сепараторов, поскольку обладает отличными формовочными характеристиками и высокой стабильностью формы и размеров. Кроме того, он обладает прекрасной температурной устойчивостью в очень широком диапазоне температур и может эксплуатироваться как в условиях минусовых температур, так и при постоянной рабочей температуре +160 °C и пиковых температурах до +200 °C.

В коническом роликоподшипнике серии 32230 уменьшение количества роликов и замена стального сепаратора сепаратором PEEK означает снижение вращающейся массы примерно на 10%, что снижает и затраты энергии, требуемой для приведения в движение подшипника. Более легкий подшипник сам по себе обладает бóльшим энергосберегающим эффектом, поскольку требует меньших затрат энергии для приведения в движение тел качения. Поскольку движущиеся детали такого подшипника обладают меньшей инерцией, уменьшается вероятность их проскальзывания и трения и тем самым устраняются проблемы, влияющие на нормальную работу и ресурс подшипника (рис. 3).

Преимущества использования

Повысить эффективность машин и агрегатов конструкторы могут двумя способами: уменьшением энергоемкости электродвигателей и редукторов или увеличением частоты вращения при неизменной мощности привода.

Уменьшение коэффициента трения в подшипнике приводит к уменьшению рабочей температуры, что в свою очередь способствует лучшему разделению поверхностей в зоне контакта качения благодаря лучшему формированию масляной пленки и, кроме того, продлевает срок службы смазочного материала.

Для ветротурбин использование энергосберегающих конических роликоподшипников в редукторах и генераторах обеспечивает существенное увеличение выходной мощности. Если бы подшипники редукторов ветротурбин всего мирового парка ветроэнергетических установок были заменены на энергосберегающие подшипники качения, то общий объем ежегодно вырабатываемой электроэнергии увеличился бы примерно на 770 млн. кВт. Это эквивалентно общему объему энергии, потребляемому одним миллионом европейских семей за месяц. Поскольку размерность новых конических роликоподшипников соответствует стандартам ISO, они могут быть легко интегрированы в существующее оборудование.

Энергосберегающие шарикоподшипники

Однорядный радиальный шарикоподшипник – самый востребованный тип подшипника в мире. При разработке конструкции нового радиального шарикоподшипника конструкторы исходили из того, что она должна быть рассчитана на легкие и средние нагрузки. Исходя из этих соображений, было начато производство радиальных шарикоподшипников с защитными шайбами и наружным диаметром 52 – 130 мм.

Особенности конструкции

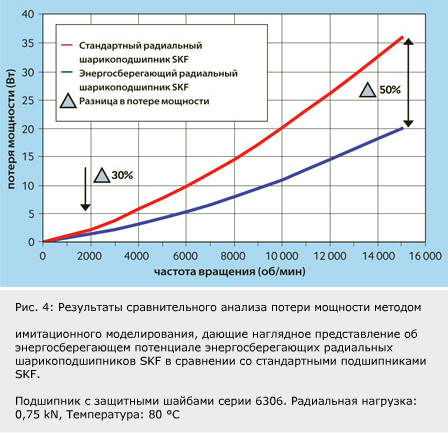

Чтобы радиальные шарикоподшипники позволяли достичь как минимум 30% экономии энергии, инженеры SKF усовершенствовали три аспекта конструкции: была оптимизирована внутренняя геометрия подшипника, разработана новая конструкция полимерного сепаратора и внедрена низкофрикционная пластичная смазка (рис. 6). Эти усовершенствования позволили уменьшить потери на трение как минимум на 30% и увеличить ресурс подшипника. Достижение таких показателей стало возможным благодаря комбинации этих конструктивных параметров и их оптимизации под конкретные условия применения (рис. 4).

Преимущества использования

Преимущества для конечных потребителей – это экономия энергии, снижение стоимости эксплуатации, увеличение ресурса и предпосылки для создания более эффективных машин.

Преимущества можно рассматривать на двух уровнях. Для производителя электродвигателей использование энергосберегающих радиальных шарикоподшипников позволяет повышать эффективность электродвигателей. Учитывая предстоящее ужесточение законодательства CША и ЕC в отношении энергопотребления промышленного оборудования, использование энергосберегающих подшипников способствует выпуску продукции, удовлетворяющей новым требованиям.

Для конечного пользователя электродвигателей непосредственная выгода, разумеется, состоит в экономии энергии и как следствие — в снижении общей стоимости эксплуатации оборудования.

За 10-15 лет общая стоимость эксплуатации электродвигателя, в зависимости от его мощности, на 95-99% состоит из оплаты электроэнергии (оставшиеся проценты – затраты на запчасти и техобслуживание) (рис. 5).

Кроме того, создание энергосберегающих радиальных шарикоподшипников демонстрирует возможность увеличения ресурса за счет более рационального использования смазочного материала и снижения рабочей температуры. Это делает энергосберегающие радиальные шарикоподшипники еще более привлекательными с позиций увеличения ресурса машин и механизмов.

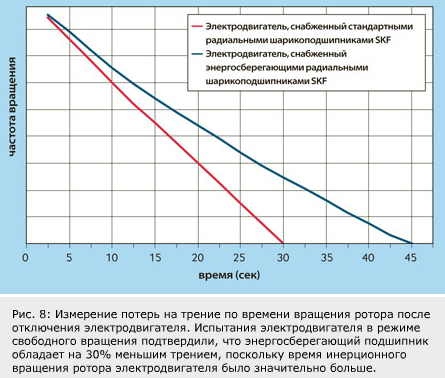

Только в CША на долю электроприводного оборудования, включая насосы, компрессоры и вентиляторы, приходится примерно 16% всего объема промышленного энергопотребления, и такая структура энергопотребления типична для большинства промышленно развитых стран. На фоне продолжающегося роста цен на энергоносители любой вклад в экономию энергии важен. Хотя на долю подшипников приходится всего лишь 0,6% от расчетного энергопотребления электродвигателя, улучшение его рабочих параметров, тем не менее, не маловажно (рис. 7 и 8).

Если бы новые энергосберегающие радиальные шарикоподшипники были установлены в каждом промышленном электродвигателе, эксплуатирущемся в CША и ЕC, то с учетом того, что каждый из этих подшипников уменьшает энергопотери как минимум на 30%, потенциальная экономия энергии могла бы составить 2,46 млрд. кВт/час в год. Это эквивалентно экономии 420 тыс. баррелей нефти – и это без учета миллионов других электродвигателей, используемых в других странах мира.