БУРЕНИЕ С ПРИМЕНЕНИЕМ НОВЫХ ТЕХНОЛОГИЙ

Опыт, накопленный инженерами SKF, позволяет повысить надежность буровых двигателей.

РЕЗЮМЕ

Подшипники буровых двигателей, используемые при бурении на нефть и газ, работают в чрезвычайно трудных условиях. Отказы подшипников приводят к дорогостоящим простоям. SKF использовала широкий арсенал средств, а также накопленный опыт и знания для модернизации подшипников буровых двигателей, которые позволили увеличить MTBF на 30%.

Опыт, накопленный инженерами SKF, позволяет повысить надежность буровых двигателей.

Подшипники гидравлических забойных двигателей, используемые в установках разведочного бурения, работают в экстремальных условиях. Они выполняют свои функции глубоко под землей при воздействии изменяющегося давления бурового раствора, и в окружении абразивных материалов и агрессивных химреагентов, подвергаясь тяжелым ударным нагрузкам. Частые простои, вызванные необходимостью замены бурового двигателя, снижают производительность и рентабельность оборудования при том, что затраты на эксплуатацию бурового станка и оплату труда буровой бригады достигают 200 тыс. евро в сутки.

Отсутствие доступа к работающей бурильной головке практически исключает возможность проведения точного анализа нагрузки подшипника, однако SKF удалось решить эту задачу.

Области применения

Гидравлические забойные двигатели вращаются под воздействием гидравлического напора бурового раствора в отличие от варианта, когда буровое долото вращается вместе с бурильной колонной. Под давлением примерно 40 MПa (4 кг/мм²) буровой раствор прокачивается через нижнюю часть бурильной колонны. Проходя через двигатель, буровой раствор смазывает подшипники, затем поступает в буровое долото и выбрасывается наружу через верх бурильной колонны, вынося на поверхность обломки выбуренной породы. После этого буровой раствор с содержащимися в нем обломками породы фильтруется в емкостях буровой установки и поступает обратно в скважину, образуя замкнутый рабочий цикл.

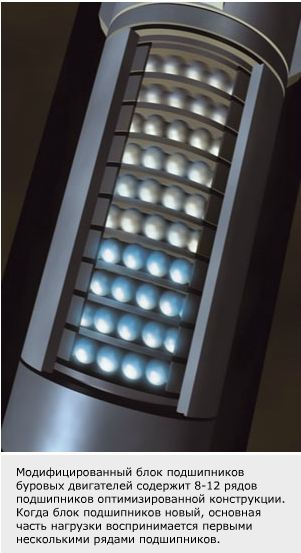

Как правило, блок подшипников бурового двигателя содержит от 8 до 12 рядов подшипников, каждый из которых работает в тяжелых условиях. Все это приводит к частым отказам подшипников, при этом среднее время между отказами (MTBF) в некоторых случаях не превышает 15-20 часов, хотя срок службы таких подшипников при работе в нормальных условиях составляет 100–200 часов.

Анализ причин отказов

Чтобы определить главную причину отказа подшипников буровых двигателей, SKF использует большой арсенал технических средств. Методика SKF включала общий анализ условий применения и исследование рабочей среды.

Первичный анализ повреждений выявил износ дорожек качения, а также трещины кольца и обрезанные края шариков в результате воздействия больших ударных нагрузок. Инженеры SKF также обнаружили, что нагрузка неравномерно распределяется между рядами тел качения.

Исследования в испытательных установках

Первым шагом на пути решения проблемы стал монтаж двух испытательных установок для моделирования реальных условий эксплуатации подшипников бурового двигателя. Установки позволили воссоздать подлинный характер повреждений, который в точности повторял типичный профиль износа поверхности и контуры трещин в кольцах, обнаруженные при первичном анализе. При монтаже установок расчет нагрузки производился исходя из размеров бурильной колонны, плотности разбуриваемой породы и известных значений рабочего давления. Достоверный расчет ряда коэффициентов был невозможен. Среди них такие факторы как потери вследствие сдвига внутри бурильной колонны и острота и рабочий угол режущей кромки буровой коронки. Однако, учитывая накопленные знания, инженеры SKF смогли сделать весьма точные предположения, достоверность которых была подтверждена в ходе испытаний.

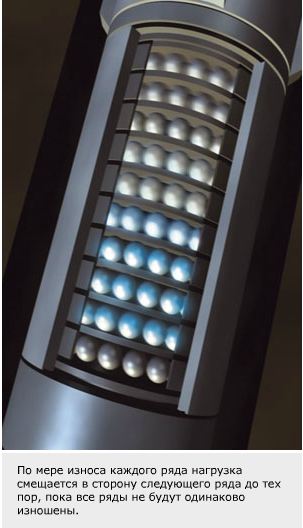

Первоначальный анализ показал, что нагрузка между рядами блока подшипников распределяется неравномерно. Испытания показали, что направления нагрузок изменяются по мере износа подшипников. Первый ряд, подвергающийся воздействию крупных твердых частиц, изнашивается быстрее, при этом радиальный внутренний зазор постоянно увеличивается до тех пор, пока контакт между шариками и дорожками качения полностью не исчезнет. Затем происходит перераспределение нагрузки на следующий ряд. Этот процесс продолжается до тех пор, пока все ряды не будут иметь равный износ.

Испытания также подтвердили известный факт – усилия передаются через торцы подшипника. Признав, что размеры торцов плоскостей имеют решающее значение при распределении нагрузок, что влияет на срок службы подшипников, специалисты SKF компенсировали дисбаланс сил, действующих внутри подшипника. На этом этапе они использовали программный продукт для моделирования полей допусков, разработанный для проекта Design for Six Sigma, с помощью которого они смогли проанализировать допуски на дорожки качения отдельных подшипников. Используя методы компьютерного моделирования, а также опыт проектирования подшипников, инженеры SKF оптимизировали размеры торцов подшипника, что позволило создать блок подшипников с оптимальными допусками.

Свойства материалов

Первоначальный анализ причин отказов показал, что качество базовой стали, а также ее последующая обработка оказывают существенное влияние на срок службы подшипника. Памятуя об этом, специалисты рассмотрели возможности использования альтернативных материалов, а также варьирования состава стали с учетом таких факторов как твердость, износостойкость, наличие примесей и др. Все это привело к созданию новой марки стали, разработанной металлургами SKF, особо однородная зернистая структура которой усиливает эффект от термической обработки.

Анализ методом конечных элементов

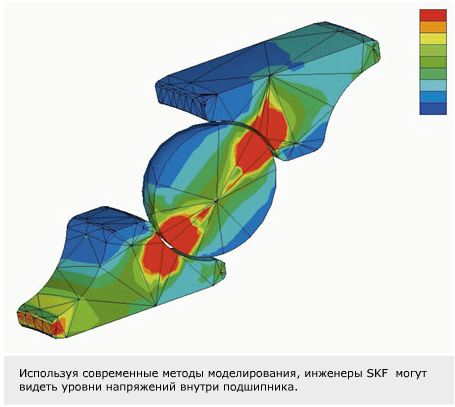

Т. к. подшипниковый узел бурового двигателя должен выдерживать экстремальные нагрузки, существует очень тонкая грань между оптимальным размером шарика и толщиной кольца. Увеличение размеров шариков увеличило бы рузоподъемность, однако, негативно отразилось бы на устойчивости колец к образованию трещин.

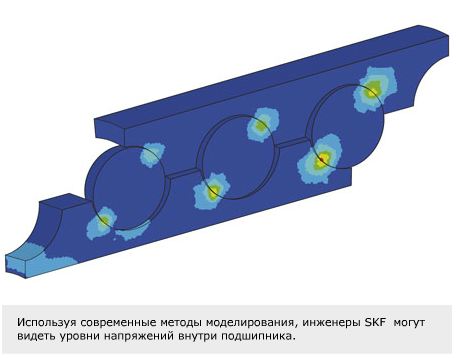

Задача состояла в том, чтобы найти оптимальное соотношение между размером шариков и толщиной колец, которое бы обеспечило восприятие подшипником экстремальных нагрузок и устойчивость кольца к образованию трещин. Для нахождения оптимального баланса были использованы программы анализа методом конечных элементов в сочетании с программными пакетами, разработанными SKF.

Угол контакта поверхности шариков с поверхностью дорожки качения, т. е. соотношение между радиусом шариков и радиусом дорожки качения может влиять на скорость износа подшипника в условиях высокого загрязнения среды и его способность к восприятию различных нагрузок.

Найти оптимальный угол контакта – задача не из легких. Инженеры SKF использовали коэффициент aSKF для расчетов долговечности подшипника. Экстраполяцией данных этих расчетов был определен оптимальный угол контакта.

Доработка конструкции подшипника

Исходя из данных этого анализа, SKF изготовила модифицированные подшипники, которые были установлены на испытательной установке. Испытания показали, что эти подшипники, изготовленные из специальной износостойкой стали, имеющие полный комплект шариков для большей грузоподъемности, согласованные кольца для оптимального распределения нагрузки, а также уникальную внутреннюю геометрию, работают дольше, чем подшипники предыдущих типов.

Результаты

После того, как были получены положительные результаты испытаний на установке SKF, подшипники были испытаны на буровой установке клиента при осевой нагрузке 310кН. Ранее наилучшим показателем продолжительности работы подшипников клиента были 63 часа MTBF.

Испытание модифицированных подшипников SKF было остановлено после 86 часов для проверки износа. Подшипники попрежнему были в рабочем состоянии и направлены для дальнейших испытаний.

Есть все основания полагать, что модифицированные подшипники SKF для буровых двигателей будут работать значительно дольше текущих отраслевых показателей в 100-200 часов, а в некоторых случаях – на 50% дольше. Такое повышение надежности позволит увеличить MTBF и повысить производительность при снижении затрат.

Учитывая прогнозируемый рост общемировых объемов бурения в течение следующих нескольких лет, этот подшипник с улучшенными рабочими характеристиками может обеспечить важное преимущество нефтедобывающим компаниям, которые стремятся к лидерству в условиях постоянно растущей конкуренции.

Процесс проектирования SKF

Чтобы существенно улучшить рабочие характеристики подшипника и повысить его надежность, инженеры SKF использовали разработанные SKF системы автоматизированного проектирования и моделирования, с помощью которых:

- Точно определили поведение блока подшипников

- Оптимизировали конструкцию подшипника для уменьшения напряжений и оптимизации грузоподъемности

- Испытали новые конструкции и материалы.

С помощью испытательной установки SKF были выявлены и устранены причины возникновения трещин в кольцах и повреждения краев шариков – две наиболее распространенные проблемы применяемых таким образом подшипников.

Характеристики изделия

-

Все детали подшипника изготовлены из специальной стали

-

Полный комплект тел качения

-

Точно согласованные кольца

-

Уникальная конструкция, выдерживающая большие осевые нагрузки при бурении

Преимущества заказчика

-

Повышенная износостойкость

-

Повышенная грузоподъемность

-

Оптимизированное распределение нагрузки

-

Повышенная прочность

-

Повышенная надежность

-

Конструкция по ТУ заказчика