Грузоподъёмность конических роликоподшипников: заявленные и фактические характеристики

Значения динамической грузоподъёмности для конических роликоподшипников, перечисленные в каталогах, могут вызывать путаницу и быть несопоставимы друг с другом, поскольку производители выполняют расчёты по разным стандартам. Проводится проверка важных параметров. SKF предлагает очень широкий ассортимент конических роликоподшипников SKF Explorer с длительным сроком службы.

Применение конических роликоподшипников

Конические роликоподшипники нашли широкое применение в автомобилестроении и других отраслях промышленности. Они используются в трансмиссиях и ступичных узлах легковых и грузовых автомобилей, оборудовании металлургической, ветроэнергетической и горнодобывающей отраслей, а также в погрузочно-разгрузочном оборудовании и промышленных трансмиссиях.

В этих областях требуется работа с высокими комбинированными радиальными и осевыми нагрузками, а также высокая жёсткость. Кроме того, важными критериями являются надёжность, долговечность и способность выдерживать экстремальные условия.

Чаще всего конические роликоподшипники работают в загрязнённых и тяжёлых условиях, где главная задача – обеспечение эксплуатационной готовности.

ГРУЗОПОДЪЁМНОСТЬ

Важность значений номинальной грузоподъёмности

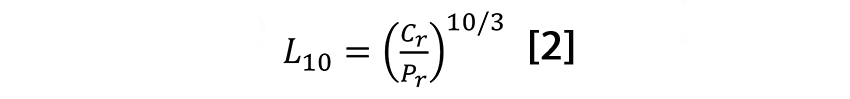

Сравнивая подшипники разных производителей, инженеры зачастую считают номинальную грузоподъёмность ключевым параметром рабочих характеристик [1]. Динамическая грузоподъёмность также важна для расчёта номинального ресурса подшипника. Более доступно это можно объяснить с помощью формулы номинального ресурса.

Расчёт по стандарту ISO

Согласно ISO 281, номинальный ресурс радиального роликоподшипника рассчитывается следующим образом:

где

L10 = номинальный ресурс (при надёжности 90 %)

Cr = номинальная динамическая грузоподъёмность

Pr = эквивалентная динамическая грузоподъёмность.

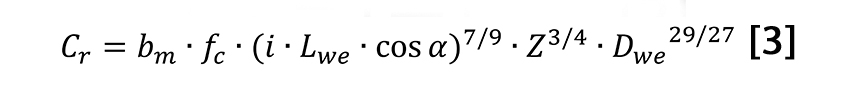

Согласно этому же стандарту, номинальная динамическая радиальная грузоподъёмность радиального роликоподшипника рассчитывается следующим образом:

где

Cr = номинальная динамическая грузоподъёмность

bm = номинальный коэффициент типа подшипника (значение 1,1 для конических роликоподшипников)

fc = коэффициент материала/геометрии/размера

i = количество рядов

Lwe = эффективная длина ролика

![]() = угол контакта

= угол контакта

Z = количество роликов в ряду

Dwe = средний диаметр ролика.

Важность fc как коэффициента рабочих характеристик весьма очевидна. Например, при коэффициенте рабочих характеристик 1,23 номинальный ресурс L10 удваивается.

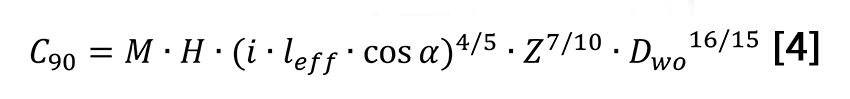

Расчёты по стандартам США

Иногда, особенно на североамериканском рынке, применяется номинальная грузоподъёмность C90. Она основана на номинальном ресурсе 90×106 оборотов:

где

C90 = номинальная динамическая грузоподъёмность при 90×106 оборотах

M = коэффициент материала, определяемый производителем подшипников

H = геометрический коэффициент, определяемый производителем подшипников

i = количество рядов

leff = эффективная длина контакта

![]() = угол контакта

= угол контакта

Z = количество роликов в ряду

Dwo = средний диаметр ролика.

Динамическая радиальная номинальная грузоподъёмность C1 для номинального ресурса 1×106 оборотов:

Сравнение значений номинальной грузоподъёмности

Исходя из вышеизложенного, очевидно, что номинальную грузоподъёмность Cr по ISO нельзя напрямую сравнить с номинальной грузоподъёмностью C1 по стандартам США. Значения C1 преобразуются из номинальной грузоподъёмности C90 и, несмотря на схожесть основной структуры, в формулах для Cr и C90 используются разные коэффициенты и показатели степени [6]. Это приводит к различному весовому коэффициенту отдельных геометрических параметров.

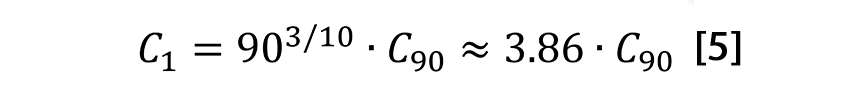

Сравнительные испытания

Были проведены масштабные сравнительные испытания различных конических роликоподшипников. Ниже приводятся комментарии к испытанным подшипникам типа 32011 X.

Резюме

Необходимо помнить, что между значениями, указанными в каталоге, и реальными рабочими характеристиками подшипника может существовать большая разница. При выборе конкретного подшипника всегда требуется внимательно изучить, чем руководствуется производитель при расчёте номинальной грузоподъёмности.

Значения грузоподъёмности C90 и C1 нельзя непосредственно сравнить со значениями, полученными методом расчёта по ISO.

Крайне важно, чтобы производители подшипников подкрепляли данные о номинальной грузоподъёмности результатами испытаний.

Инженерам рекомендуется обращать внимание на значения грузоподъёмности С в каталогах подшипников и проверять их на соответствие ISO 281 или утверждённым методикам испытаний от производителя. Значения грузоподъёмности C можно легко проверить, измерив размеры деталей подшипника с помощью простых методов [7].

Кроме того, чем более надёжны и достоверны данные о номинальной грузоподъёмности, тем выше может быть удельная мощность во время эксплуатации [8].

В будущем производителям подшипников предстоит найти решения, которые позволят наиболее достоверно представлять эксплуатационные характеристики подшипников для клиентов.

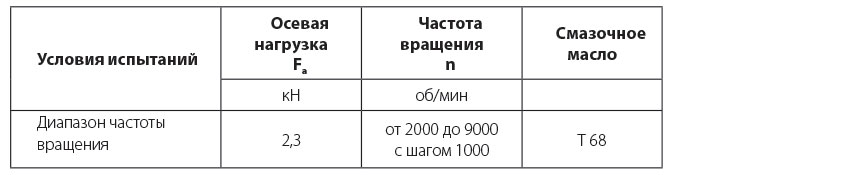

Сравнительные испытания проводились в чистых и загрязнённых рабочих условиях. Испытания в чистых условиях подразумевают использование подшипников и масла в новом заводском состоянии. Для испытаний в загрязнённых условиях в масло были добавлены частицы загрязняющих веществ, после чего подшипник прошёл приработку в таких условиях. После приработки загрязнённое масло было слито, и подшипники работали с чистым маслом до выхода из строя. Условия испытаний показаны в таблице 1.

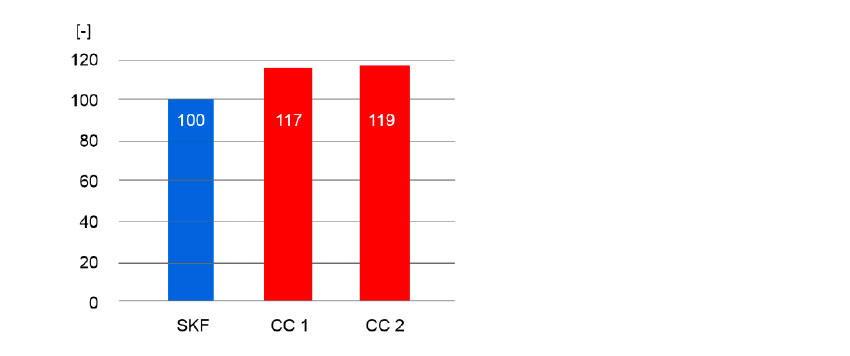

На рис. 1 показано сравнение каталожной номинальной грузоподъёмности подшипника SKF и подшипников двух других производителей. Эталонное значение 100 относится к SKF. По сравнению с SKF, два других производителя подшипников указали номинальную грузоподъёмность на 17 % и 19 % выше, чем SKF.

Результаты испытаний

На рис. 2 показаны результаты сравнительных испытаний в чистых условиях эксплуатации.

На рис. 3 показаны результаты сравнительных испытаний в загрязнённых условиях эксплуатации.

Результат: несмотря на меньшие значения грузоподъёмности, конические роликоподшипники SKF проявили себя гораздо лучше конкурентов при испытаниях в чистых и загрязнённых условиях.

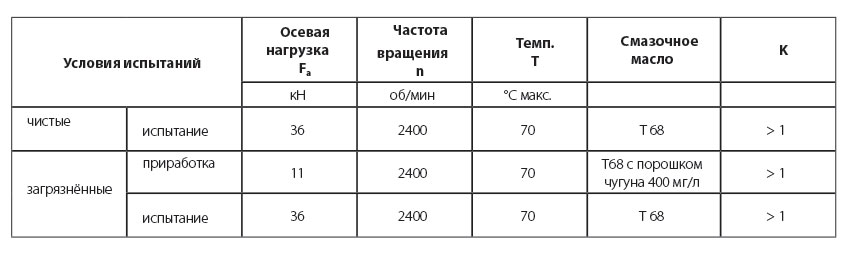

Испытания зависимости роста температуры от частоты вращения

В дополнение к сравнительным испытаниям на срок службы, для подшипников 32011 X также выполнялись испытания зависимости роста температуры от частоты вращения. Перед началом вращения к подшипникам была приложена чистая осевая нагрузка 2,3 кН. Затем подшипники работали с частотой вращения от 2000 до 9000 об/мин с шагом 1000 об/мин (рис. 4).

Результаты испытаний

- Подшипники SKF работают с самыми низкими температурами на всех частотах вращения. Разница температур увеличилась по мере повышения частоты вращения. На максимальной частоте вращения средняя температура подшипников SKF была на 11,5 °С ниже средней температуры подшипника ближайшего конкурента (CC 2).

- На частотах от 4000 об/мин подшипники других производителей работали при более высоких средних температурах по сравнению с подшипниками SKF.

КОНИЧЕСКИЕ РОЛИКОПОДШИПНИКИ SKF – НОВЫЙ ОБЪЕДИНЁННЫЙ АССОРТИМЕНТ И SKF EXPLORER

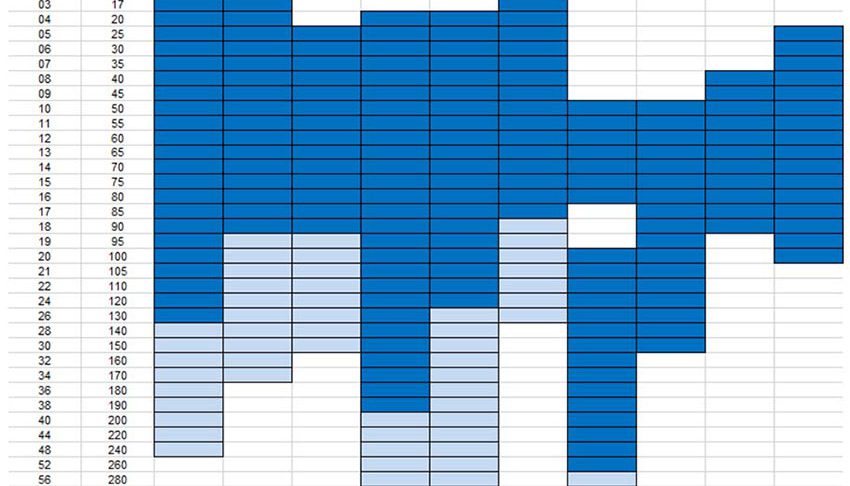

Для более наглядной демонстрации реальных характеристик конических роликоподшипников SKF был выпущен каталог с новым объединённым ассортиментом.

Основные предпосылки:

- широкий ассортимент SKF Explorer (рис. 5); все малогабаритные и почти все среднегабаритные подшипники выпускаются в исполнении класса SKF Explorer, их ассортимент постоянно расширяется

- крупногабаритные подшипники пока имеют базовую конструкцию SKF

- расширяется ассортимент дюймовых подшипников

- специализированные отраслевые изделия и изделия по индивидуальным требованиям (например, подшипники класса точности CL7C) остаются доступными, но не входят в стандартный ассортимент.

Расширенный ассортимент конических роликоподшипников SKF Explorer – повышенная номинальная грузоподъёмность

Непрерывное совершенствование технологий производства позволило изготавливать большинство конических роликоподшипников стандартной номенклатуры в соответствии со спецификациями класса SKF Explorer. Это применимо для всех изделий используемой ранее категории TQ Line и большого количества других изделий. Этого удалось достичь во многом благодаря новым роликам, соответствующим спецификациям класса SKF Explorer.

Результаты сравнительных испытаний конических роликоподшипников SKF и подшипников других брендов подтверждают конкурентоспособные характеристики в отношении срока службы, момента трения, уровней шума и вибрации, а также скоростных характеристик.

Ранее все роликоподшипники SKF Explorer были модернизированы, что позволило увеличить номинальную динамическую грузоподъёмность на 15 %. Это также относится и к каталожному ассортименту конических роликоподшипников SKF Explorer.

Преимущества для клиента

Основные преимущества конических роликоподшипников SKF Explorer для клиентов:

- повышенная надёжность

- повышение производительности

- меньшее количество преждевременных отказов

- снижение уровня шума и вибрации

- возможность уменьшения размеров

- снижение расхода смазки и энергопотребления.

SKF Explorer – зарегистрированный товарный знак SKF Group.

Список литературы

[1] Parker, N., Desktop Engineering – How to Calculate Dynamic and Static Load Ratings, Power Transmission Engineering, February 2015, p. 40

[2] International Standard ISO 281:2007(E): Rolling bearings – Dynamic load ratings and rating life, 2007, p. 16, formula (16)

[3] International Standard ISO 281:2007(E): Rolling bearings – Dynamic load ratings and rating life, 2007, p. 13, formula (13)

[4] SAE — Society of Automotive Engineers, Rating and Life Formulas for Tapered Roller Bearings, SAE Paper 841121, 1984, p. 3

[5] SAE — Society of Automotive Engineers, Rating and Life Formulas for Tapered Roller Bearings, SAE Paper 841121, 1984, p. 4

[6] SAE — Society of Automotive Engineers, Rating and Life Formulas for Tapered Roller Bearings, SAE Paper 841121, 1984, p. 13

[7] Parker, N., Desktop Engineering – How to Calculate Dynamic and Static Load Ratings, Power Transmission Engineering, February 2015, p.41

[8] Gabelli, A., Doyer, A., Morales-Espejel, G.E., The Modified Life Rating of Rolling Bearings — A Criterion for Gearbox Design and Reliability Optimization, AGMA Technical Paper 14FTM16, 2014, p.14

![Рис. 2: Результаты испытаний номинального ресурса L10 [ч], тип подшипника 32011 X, сравнительное испытание в чистых рабочих условиях. Рис. 2: Результаты испытаний номинального ресурса L10 [ч], тип подшипника 32011 X, сравнительное испытание в чистых рабочих условиях.](https://evolution.skf.com/wp-content/uploads/sites/5/2018/10/tapered-roller-bearing-load-ratings-versus-performance-table-fig2.jpg)

![Рис. 3: Результаты испытаний номинального ресурса L10 [ч], тип подшипника 32011 X, сравнительное испытание в загрязнённых рабочих условиях. Рис. 3: Результаты испытаний номинального ресурса L10 [ч], тип подшипника 32011 X, сравнительное испытание в загрязнённых рабочих условиях.](https://evolution.skf.com/wp-content/uploads/sites/5/2018/10/tapered-roller-bearing-load-ratings-versus-performance-table-fig3.jpg)

![Рис. 4: Испытания зависимости роста температуры от частоты вращения – Средняя рабочая температура [°С]: синий: SKF, серый: CC 1, чёрный: СС 2; красный: кривая частоты вращения [об/мин]. Рис. 4: Испытания зависимости роста температуры от частоты вращения – Средняя рабочая температура [°С]: синий: SKF, серый: CC 1, чёрный: СС 2; красный: кривая частоты вращения [об/мин].](https://evolution.skf.com/wp-content/uploads/sites/5/2018/10/tapered-roller-bearing-load-ratings-versus-performance-table-fig4-ru.jpg)