Tragzahlen und Lagerleistung von Kegelrollenlagern

Die in den Katalogen angegebenen dynamischen Tragzahlen für Kegelrollenlager können irreführend und nicht vergleichbar sein, da die Hersteller bei ihren Berechnungen unterschiedliche Normen zugrunde legen. In diesem Artikel werden wichtige Parameter näher betrachtet. SKF hat kürzlich ein sehr großes Sortiment an SKF Explorer Kegelrollenlagern mit längerer Lebensdauer vorgestellt.

Typische Einsatzgebiete von Kegelrollenlagern

Kegelrollenlager sind in hochbelasteten Anwendungen weit verbreitet: Ihre typischen Einsatzgebiete befinden sich in Pkw- und Lkw-Getrieben, in der Metall- und Windkraftindustrie, in der Fördertechnik, im Bergbau und in Industriegetrieben.

Diese Lageranwendungen weisen hohe kombinierte Radial- und Axialbelastungen auf und erfordern einen Betrieb mit hoher Steifigkeit. Zuverlässigkeit, Langlebigkeit und die Fähigkeit, extremen Bedingungen standzuhalten, sind ebenfalls wichtige Kriterien.

Zudem werden Kegelrollenlager meist unter verschmutzten und widrigen Bedingungen eingesetzt, wobei es vor allem darum geht, die Maschinenverfügbarkeit zu gewährleisten.

TRAGZAHLEN

Die Bedeutung von Tragzahlen

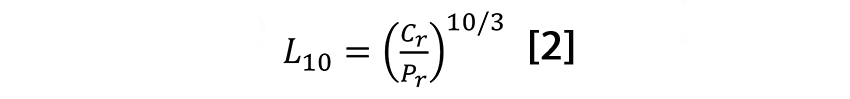

Bei einem Vergleich von Lagern verschiedener Hersteller betrachtet man die Tragzahlen oft als den maßgeblichen Leistungsparameter [1]. Die dynamische Tragzahl ist auch entscheidend für die Berechnung der nominellen Lagerlebensdauer. Dies lässt sich am einfachsten anhand der Lebensdauergleichung erläutern.

Berechnung nach ISO-Norm

Nach ISO 281 wird die nominelle Lebensdauer eines Radial-Rollenlagers wie folgt berechnet:

L10 = nominelle Lebensdauer (mit 90 %iger Erlebenswahrscheinlichkeit)

Cr = dynamische radiale Tragzahl

Pr = dynamische äquivalente radiale Belastung

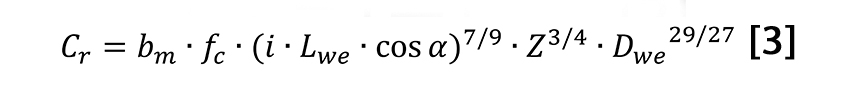

Nach ISO 281 wird die dynamische radiale Tragzahl für Radial-Rollenlager wie folgt berechnet:

Cr = dynamische radiale Tragzahl

bm = Beiwert für Lagerbauart (Wert von 1,1 für Kegelrollenlager)

fc = Faktor für Werkstoff/Geometrie/Maß

i = Anzahl der Rollenreihen

Lwe = effektive Rollenlänge

![]() = Berührungswinkel

= Berührungswinkel

Z = Anzahl der Rollen pro Reihe

Dwe = mittlerer Rollendurchmesser

Die Bedeutung von fc als Leistungsfaktor ist klar erkennbar, beispielsweise bewirkt ein Leistungsfaktor von 1,23 eine doppelt so lange nominelle Lebensdauer L10.

Berechnungen nach US-Normen

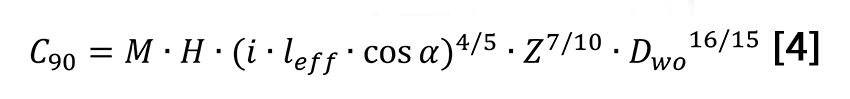

Manchmal, und zwar insbesondere im nordamerikanischen Markt, begegnet man auch Tragzahlen C90, die auf einer Lebensdauer von 90×106 Umdrehungen basieren:

C90 = dynamische Tragzahl basierend auf 90×106 Umdrehungen

M = Werkstofffaktor (vom Lagerhersteller festgelegt)

H = geometrieabhängiger Faktor (vom Lagerhersteller festgelegt)

i = Anzahl der Rollenreihen

leff = effektive Kontaktlänge

![]() = Berührungswinkel

= Berührungswinkel

Z = Anzahl der Rollen pro Reihe

Dwo = mittlerer Rollendurchmesser

Dynamische radiale Tragzahl C1 für eine Lebensdauer von 1×106 Umdrehungen:

Vergleich der Tragzahlen

Aus dem obigen Zusammenhang wird deutlich, dass die Tragzahlen Cr nach ISO nicht direkt mit den Tragzahlen C1 nach US-Normen vergleichbar sind. Werte von C1 werden aus den Tragzahlen C90 umgerechnet, und auch wenn sie eine ähnliche Grundstruktur haben, werden in den Gleichungen für Cr und C90 unterschiedliche Faktoren und Exponenten verwendet [6]. Dies führt zu einer unterschiedlichen Gewichtung der einzelnen Geometrieparameter.

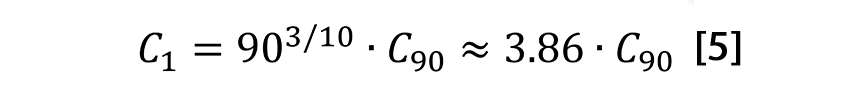

Benchmark-Tests

Es wurden umfangreiche Benchmark-Tests mit verschiedenen Ausführungen von Kegelrollenlagern durchgeführt. Die Ergebnisse für das geprüfte Lager vom Typ 32011 X werden nachfolgend erläutert.

Zusammenfassung

Für die Anwender von Wälzlagern ist es wichtig, zu wissen, dass es einen großen Unterschied zwischen den Katalogwerten und der Lagerleistung in einem Anwendungsfall geben kann. Bei der Festlegung auf ein bestimmtes Lager ist es immer ratsam, sich die Berechnungsgrundlagen für Tragzahlen eines Herstellers genau anzusehen.

Die Tragzahlen C90 und C1 sind nicht ohne Weiteres mit den Berechnungsverfahren nach ISO vergleichbar.

Es ist daher von entscheidender Bedeutung, dass die Lagerhersteller ihre Tragzahlangaben mit Testergebnissen belegen.

Es wird den Konstrukteuren empfohlen, die in den Lagerkatalogen aufgeführten C-Werte kritisch zu betrachten und auf Übereinstimmung mit ISO 281 oder den anerkannten Prüfverfahren der Lagerhersteller zu kontrollieren. Diese C-Werte können leicht nachvollzogen werden, indem man die Abmessungen der Lagerkomponenten mit einfachen Verfahren misst (siehe [7]).

Außerdem gilt: Je belastbarer und zuverlässiger die Tragzahlangaben sind, desto höher kann die Leistungsdichte in der jeweiligen Anwendung sein [8].

Die zukünftige Herausforderung für die Wälzlagerhersteller besteht darin, Lösungen zu entwickeln, die die tatsächliche Leistungsfähigkeit von Wälzlagern im praktischen Anwendungsfall – zum Nutzen der Kunden – besser vergleichbar und damit letztlich auch realitätsnäher abbilden.

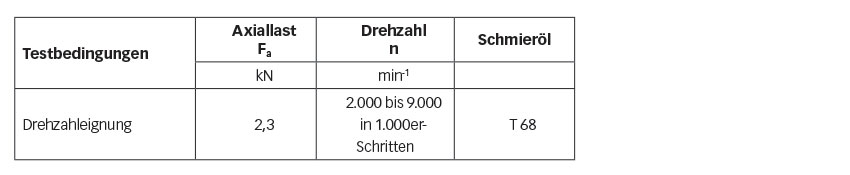

Die Benchmark-Tests wurden für zwei Einsatzfälle durchgeführt: saubere und verschmutzte Betriebsbedingungen. Die Tests unter sauberen Bedingungen wurden mit fabrikneuen Lagern und unbenutztem Schmieröl durchgeführt, während bei den Tests unter verschmutzten Bedingungen dem Schmieröl für eine Einlaufphase Schmutzteilchen beigefügt wurden. Nach dieser Einlaufphase wurde das verschmutzte Schmieröl entfernt und die Lager wurden bis zum Lagerausfall mit sauberem Schmieröl betrieben. Die Testbedingungen sind in Tabelle 1 dargestellt.

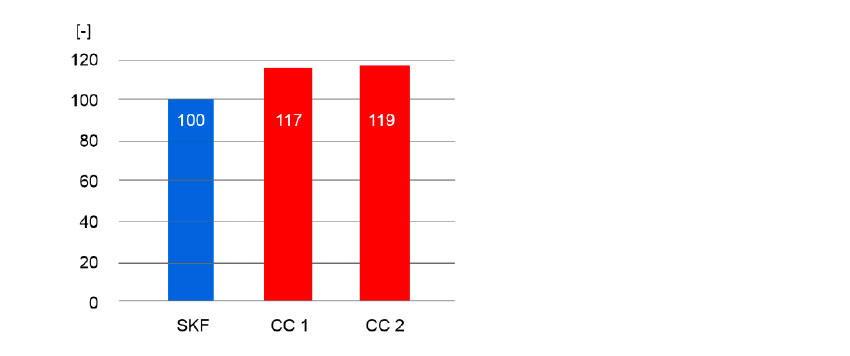

Bild 1 zeigt einen Vergleich der im Katalog angegebenen Tragzahlen von SKF und zwei anderen Lagerherstellern. Der Referenzwert 100 bezieht sich auf SKF. Im Vergleich zu SKF weisen die beiden anderen Lagerhersteller Tragzahlen aus, die um 17 % bzw. 19 % über denen von SKF liegen.

Testergebnisse

Bild 2 zeigt die unter sauberen Betriebsbedingungen erzielten Benchmark-Testergebnisse.

Bild 3 zeigt die unter verschmutzten Betriebsbedingungen erzielten Benchmark-Testergebnisse.

Ergebnis: Die SKF Kegelrollenlager schnitten trotz der angegebenen niedrigeren Tragzahlen nicht nur in den Testläufen unter sauberen Bedingungen, sondern auch in den Testläufen unter verschmutzten Bedingungen deutlich besser ab als die Wettbewerbslager.

Temperaturtests zur Überprüfung der Drehzahleignung

Neben den Benchmark-Lebensdauertests wurden mit dem Lagertyp 32011 X auch Drehzahleignungstests durchgeführt. Vor Beginn der Rotation wurde eine rein axiale Belastung von 2,3 kN auf das Prüflager aufgebracht. Dann wurden verschiedene Drehzahlstufen von 2.000 min-1 bis 9.000 min-1 in Schritten von 1.000 min-1 angewandt (Bild 4).

Testergebnisse

- Die SKF Lager liefen in sämtlichen Drehzahlbereichen mit den niedrigsten Temperaturen. Die Temperaturunterschiede nahmen bei höheren Drehzahlen zu. An der höchsten

- Drehzahlgrenze lag die mittlere Temperatur der SKF Lager um 11,5 °C unter der mittleren Lagertemperatur des nächstbesten Wettbewerbslagers (CC 2).

Bei Drehzahlen ab 4.000 min-1 liefen die Wettbewerbslager bei zunehmend höheren Durchschnittstemperaturen als die von SKF.

SKF KEGELROLLENLAGER, DAS NEUE ÜBERARBEITETE SORTIMENT UND SKF EXPLORER

Es wurde ein neues überarbeitetes Sortiment eingeführt, das die tatsächliche Lagerleistung von SKF Kegelrollenlagern besser darstellen soll.

Folgendes ist dabei hervorzuheben:

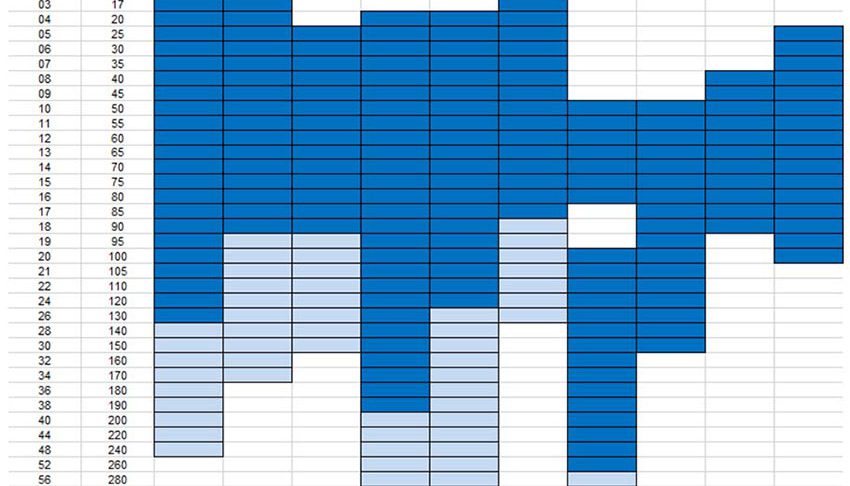

- Ein breites Sortiment an SKF Explorer Lagern (Bild 5) in kleinen und fast allen mittleren Größen, wobei die Lagerpalette weiter vergrößert wird.

- Große Kataloglager bleiben bis auf Weiteres in der SKF Grundausführung. Das Katalogprogramm der Lager mit Zollabmessungen wird erweitert.

- Die von der Industrie bevorzugten Sortimente und kundenspezifischen Produkte (wie CL7C) werden weitergeführt, aber gehören nicht zum Standardkatalogsortiment.

Ein erweitertes Sortiment an SKF Explorer Kegelrollenlagern – erhöhte Tragzahlen

Durch kontinuierliche Produktionsverbesserungen konnte ein Großteil des Kegelrollen-Lagersortiments im Standardwälzlagerkatalog in die SKF Explorer Leistungsklasse aufgenommen werden. Dazu gehören alle bisherigen TQ-Line-Kegelrollenlager und eine Vielzahl weiterer Lager. Dies ist vor allem auf neue Rollen zurückzuführen, die der SKF Explorer Leistungsklasse entsprechen.

Die Benchmark-Testergebnisse der SKF Kegelrollenlager haben gezeigt, dass diese Lager in Bezug auf Gebrauchsdauer, Reibmoment, Geräusch- und Schwingungspegel sowie Drehzahleignung sehr wettbewerbsfähig sind.

Alle SKF Explorer Wälzlager erhalten eine um 15 % höhere dynamische Tragzahl. Dies gilt natürlich auch für das Katalogsortiment der SKF Explorer Kegelrollenlager.

Kundenvorteile

Die wichtigsten Vorteile der SKF Explorer Kegelrollenlager für Kunden sind u. a.:

- erhöhte Zuverlässigkeit

- gesteigerte Produktivität

- weniger vorzeitige Ausfälle

- niedrigere Geräusch- und Schwingungspegel

- Downsizing-Möglichkeiten

- geringerer Schmierstoff- und Energieverbrauch.

SKF Explorer ist ein eingetragenes Markenzeichen der SKF Group.

Literatur

[1] Parker, N., Desktop Engineering – How to Calculate Dynamic and Static Load Ratings, Power Transmission Engineering, February 2015, p. 40

[2] International Standard ISO 281:2007(E): Rolling bearings – Dynamic load ratings and rating life, 2007, p. 16, formula (16)

[3] International Standard ISO 281:2007(E): Rolling bearings – Dynamic load ratings and rating life, 2007, p. 13, formula (13)

[4] SAE – Society of Automotive Engineers, Rating and Life Formulas for Tapered Roller Bearings, SAE Paper 841121, 1984, p. 3

[5] SAE – Society of Automotive Engineers, Rating and Life Formulas for Tapered Roller Bearings, SAE Paper 841121, 1984, p. 4

[6] SAE – Society of Automotive Engineers, Rating and Life Formulas for Tapered Roller Bearings, SAE Paper 841121, 1984, p. 13

[7] Parker, N., Desktop Engineering – How to Calculate Dynamic and Static Load Ratings, Power Transmission Engineering, February 2015, p.41

[8] Gabelli, A., Doyer, A., Morales-Espejel, G.E., The Modified Life Rating of Rolling Bearings – A Criterion for Gearbox Design and Reliability Optimization, AGMA Technical Paper 14FTM16, 2014, p.14

![Bild 2: L10-Testergebnisse [h], Lagertyp 32011 X, der Benchmark-Tests unter sauberen Betriebsbedingungen. Bild 2: L10-Testergebnisse [h], Lagertyp 32011 X, der Benchmark-Tests unter sauberen Betriebsbedingungen.](https://evolution.skf.com/wp-content/uploads/sites/5/2018/10/tapered-roller-bearing-load-ratings-versus-performance-table-fig2.jpg)

![Bild 3: L10-Testergebnisse [h], Lagertyp 32011 X, der Benchmark-Tests unter verschmutzten Betriebsbedingungen. Bild 3: L10-Testergebnisse [h], Lagertyp 32011 X, der Benchmark-Tests unter verschmutzten Betriebsbedingungen.](https://evolution.skf.com/wp-content/uploads/sites/5/2018/10/tapered-roller-bearing-load-ratings-versus-performance-table-fig3.jpg)

![Bild 4: Temperaturtests zur Überprüfung der Drehzahleignung – Mittlere Betriebstemperaturen [°C]: blau: SKF, grau: CC 1, schwarz: CC 2; rot: Drehzahl [min-1]. Bild 4: Temperaturtests zur Überprüfung der Drehzahleignung – Mittlere Betriebstemperaturen [°C]: blau: SKF, grau: CC 1, schwarz: CC 2; rot: Drehzahl [min-1].](https://evolution.skf.com/wp-content/uploads/sites/5/2018/10/tapered-roller-bearing-load-ratings-versus-performance-table-fig4-de.jpg)