圆锥滚子轴承的

额定载荷与性能

由于轴承制造商的额定动载荷值是按照不同标准进行计算得到的,因此轴承综合型录中列出的圆锥滚子轴承的额定动载荷值可能会令人感到困惑,不同制造商列出的额定动载荷值之间可能没有可比性。本文探讨了圆锥滚子轴承相关的一些重要参数。如今,SKF已推出了更强大、具有更长使用寿命的SKF Explorer圆锥滚子轴承系列。

圆锥滚子轴承的运行环境

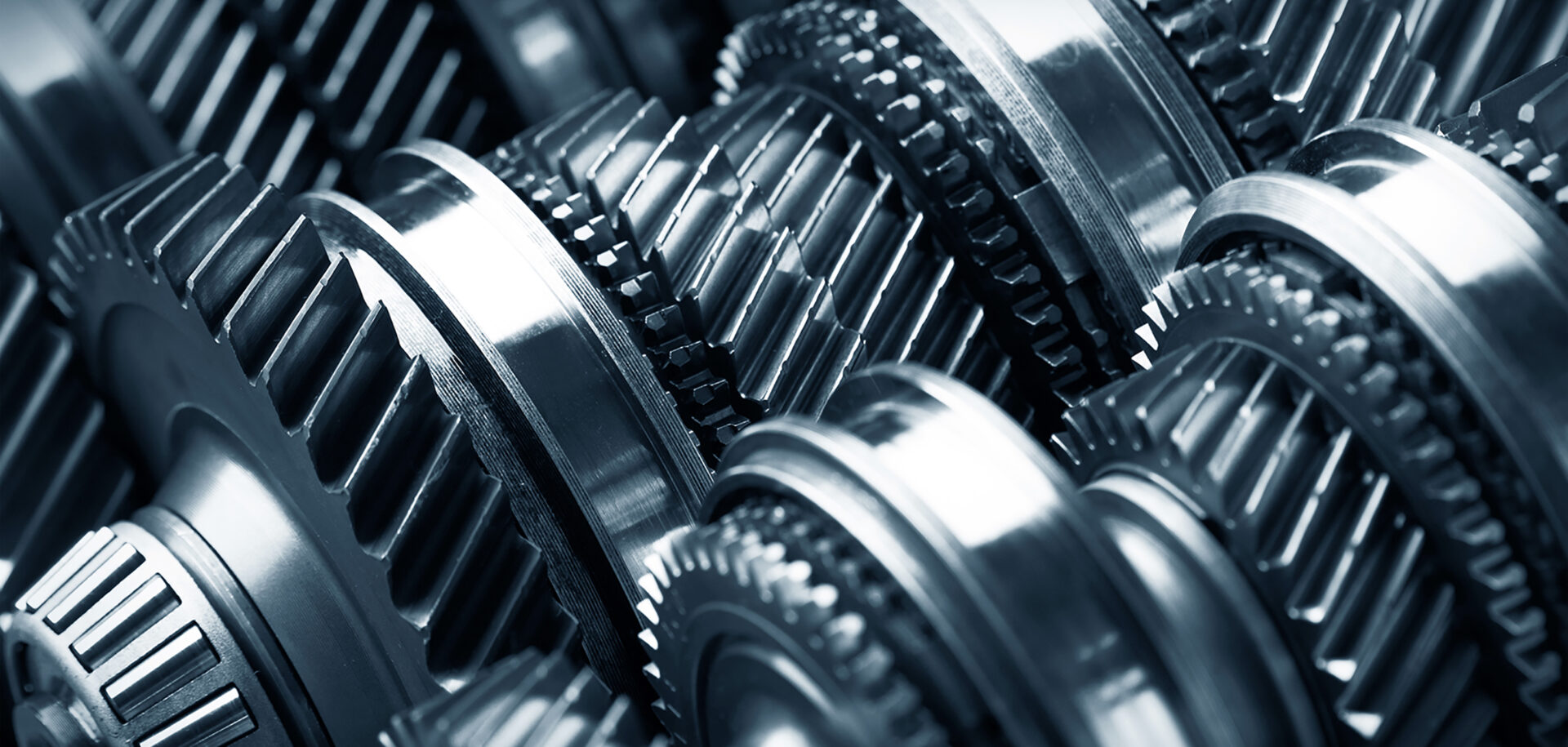

在重型汽车和工业中,圆锥滚子轴承有着非常广泛的应用。典型应用场合包括轿车/卡车变速器和轮毂、冶金和风电行业、原材料处理、采矿以及工业传动。

这些应用通常都需要承受较重的径向和轴向联合载荷,并且必须在高刚度的工况下工作。可靠性、耐用性和能满足极端条件运行要求也是其中的重要标准。

此外,在大多数情况下,圆锥滚子轴承需要在污染和恶劣条件下运行,此时主要问题在于确保正常运行时间。

额定载荷

额定载荷的相关性

工程师在进行不同制造商生产的轴承产品对比时,通常会将额定载荷视为最根本性能参数[1]。额定动载荷也是计算轴承基本额定载荷值的关键,这能从轴承的寿命公式中很容易看出来。

根据ISO标准计算

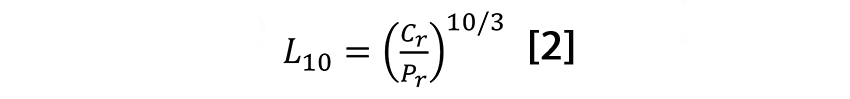

根据ISO 281标准,径向滚子轴承的基本额定寿命由以下公式计算得出:

式中

L10 = 基本额定寿命(可靠性为90%时)

Cr = 轴承径向基本额定动载荷

Pr = 轴承径向当量动载荷。

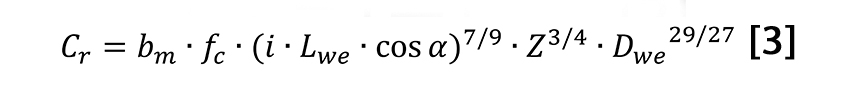

根据ISO 281,径向滚子轴承的径向基本额定动载荷的计算公式如下:

式中

Cr = 轴承径向基本额定动载荷

bm = 轴承类型的额定系数 (圆锥滚子轴承值为1.1)

fc = 材料/几何形状/尺寸系数

i = 滚动体列数

Lwe = 滚子有效长度

![]() = 接触角

= 接触角

Z = 每列滚动体的滚子数

Dwe = 滚子平均直径。

fc作为性能系数的相关性非常明显,例如1.23的性能系数可能出现使L10基本额定寿命增加一倍的情况。

根据美国标准计算

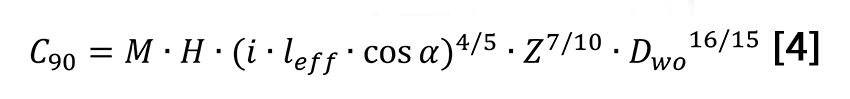

有时候,可以发现有使用C90相对额定载荷来进行轴承寿命计算的标准,特别是在北美地区。这种方法是以轴承运行90×106转为基础的相对额定寿命:

式中

C90 = 以轴承运行90×106转为基础的相对额定动载荷

M = 材料系数(由轴承制造商确定)

H = 几何参数系数(由轴承制造商确定)

i = 滚子列数

leff = 滚子有效接触长度

![]() = 接触角

= 接触角

Z = 每列滚动体的滚子数

Dwo = 滚子平均直径。

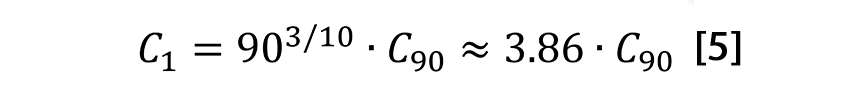

1×106转额定寿命的径向额定动载荷 C1

额定载荷的比较

从上面可以清楚地看到,ISO标准下的Cr额定载荷不能直接与美国C1额定载荷进行比较。虽然C1值是从C90额定载荷转换而来,同时它们的计算公式又具有相似的基本结构,但是Cr和C90的计算公式中却使用了不同的系数和指数[6],结果就是导致单个几何参数的权重不同。

性能评价测试

SKF对不同圆锥滚子轴承类型的轴承进行了广泛的性能评价测试。下文介绍针对32011 X型轴承的测试结果。

总结

对于轴承用户来说,重要的是要知道轴承综合型录中的数值与实际应用中轴承性能之间可能存在巨大差异。在决定使用何种轴承时,建议先研究一下制造商使用的额定载荷计算的基本原理。

C90和C1的额定载荷不能直接与ISO计算方法进行比较。

至关重要的是轴承制造商需要根据性能测试结果来验证他们给出的额定载荷数据。

我们建议工程师仔细查看轴承综合型录中给出的C值是否符合ISO 281标准或成熟的轴承制造商的测试结果。用测量轴承部件尺寸的简单方法,可以很容易对C值进行检验;参见[7]。

此外,额定载荷数据越可靠,应用的功率密度就能越高[8]。

轴承制造商面临的未来挑战是,找到能更好地表明轴承在应用场合中的性能的解决方案,以造福于客户。

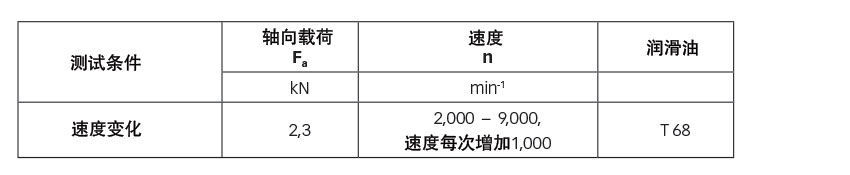

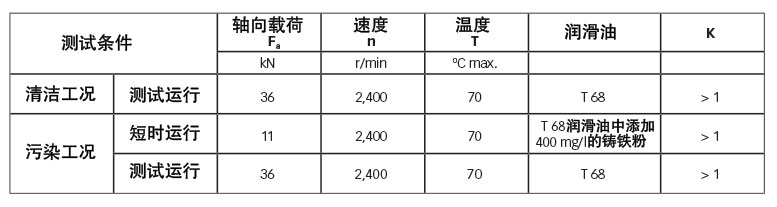

性能评价测试在清洁和污染的两种工作条件下进行。对于清洁条件下的测试,我们使用刚生产的轴承和润滑油。而对于有污染条件下的测试,是将铸铁粉颗粒添加到润滑油中,轴承先在这样的条件下运行。在短时间运行之后,从有污染润滑油中将轴承取出,然后置于清洁润滑油中运行到失效为止。测试条件如表1所示。

图1显示的是SKF轴承与另外两家轴承制造商轴承在各自产品型录上列出的轴承额定载荷值的对比情况。以SKF轴承综合型录中列出的参考值设为100。另外两家轴承公司列出的额定载荷分别比SKF列出的额定载荷值高17%和19%。

测试结果

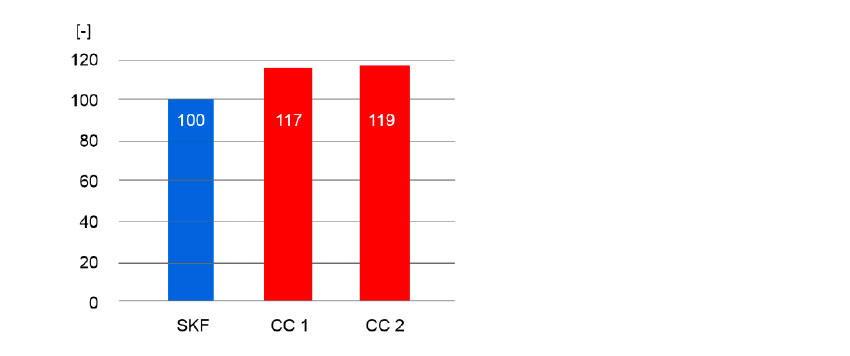

图2显示了在清洁工作条件下的性能测试结果。

图3显示了在污染工作条件下的性能测试结果。

结论:尽管SKF轴承型录上列出的SKF圆锥滚子轴承的径向额定动载荷值最低,但在相同的清洁和污染两种条件下的性能测试中,SKF圆锥滚子轴承的寿命表现都要明显优于竞争对手的轴承。

在不同转速下的温度测试

除了寿命性能测试外,我们还对32011 X型轴承进行了速度变化性能测试。在开始转动之前,给测试轴承施加2.3 kN的纯轴向载荷。然后,在2,000至9,000 r/min的不同速度阶段下进行测试,速度每次增加1,000 r/min(图4)。

测试结果

- SKF轴承在所有转速下的工作温度都是最低。速度越高,温度差别越大。在最大转速下,SKF轴承的平均温度比最接近的竞争对手的轴承(CC 2)的平均温度低11.5°C。

- 速度达到4,000 r/min以上时,竞争对手的轴承比SKF轴承的平均温度上升得更快。

SKF圆锥滚子轴承,新的统一轴承系列与SKF EXPLORER

为了更好地反映SKF圆锥滚子轴承的实际性能,我们推出了新版的滚动轴承综合型录。

新版SKF滚动轴承综合型录中的主要变化有:

- SKF Explorer系列轴承涵盖的规格尺寸更宽了(图5);小型轴承及几乎所有的中型轴承均为SKFExplorer设计;SKF Explorer系列的轴承产品正在不断扩展

- 目前滚动轴承综合型录中的较大尺寸轴承仍然是采用SKF基本设计

- 轴承综合型录中英制轴承的尺寸范围扩大了

- 行业首选类别和定制化产品(如CL7C)仍将保留,但不会成为新版的滚动轴承综合型录中的轴承系列中的标准部分。

SKF Explorer圆锥滚子轴承的阵容更加壮大 — 提高了额定载荷

得益于制造技术的持续改进,使SKF标准的滚动轴承综合型录中的大部分圆锥滚子轴承产品达到了SKFExplorer产品的性能等级。包括以前所有的TQ线产品和大量的其他相关产品,这主要是由于新型滚子符合SKF Explorer的性能等级要求。

SKF圆锥滚子轴承性能测试结果显示,它们在使用寿命、摩擦力矩、噪音和振动水平以及转速性能方面均具有极强竞争力。

和以往一样,所有SKF Explorer滚子轴承的额定动载荷均提高了15%。显而易见,这同样适用于SKF滚动轴承综合型录中的其它SKF Explorer圆锥滚子轴承。

客户受益

SKF Explorer圆锥滚子轴承为客户提供的主要益处包括:

- 更高的可靠性

- 更高的生产力

- 更少的提前失效

- 降低了噪音和振动水平

- 减小尺寸的可能性

- 减少润滑剂和能源消耗。

SKF Explorer是SKF集团的注册商标。

参考文献

[1] Parker, N., Desktop Engineering – How to Calculate Dynamic and Static Load Ratings, Power Transmission Engineering, February 2015, p. 40

[2] International Standard ISO 281:2007(E): Rolling bearings – Dynamic load ratings and rating life, 2007, p. 16, formula (16)

[3] International Standard ISO 281:2007(E): Rolling bearings – Dynamic load ratings and rating life, 2007, p. 13, formula (13)

[4] SAE – Society of Automotive Engineers, Rating and Life Formulas for Tapered Roller Bearings, SAE Paper 841121, 1984, p. 3

[5] SAE – Society of Automotive Engineers, Rating and Life Formulas for Tapered Roller Bearings, SAE Paper 841121, 1984, p. 4

[6] SAE – Society of Automotive Engineers, Rating and Life Formulas for Tapered Roller Bearings, SAE Paper 841121, 1984, p. 13

[7] Parker, N., Desktop Engineering – How to Calculate Dynamic and Static Load Ratings, Power Transmission Engineering, February 2015, p.41

[8] Gabelli, A., Doyer, A., Morales-Espejel, G.E., The Modified Life Rating of Rolling Bearings – A Criterion for Gearbox Design and Reliability Optimization, AGMA Technical Paper 14FTM16, 2014, p.14

![图2:L10测试结果[h],32011 X型轴承,在清洁工作条件下的性能测试结果。 图2:L10测试结果[h],32011 X型轴承,在清洁工作条件下的性能测试结果。](https://evolution.skf.com/wp-content/uploads/sites/5/2018/10/tapered-roller-bearing-load-ratings-versus-performance-table-fig2.jpg)

![tapered-roller-bearing-load-ratings-versus-performance-table-fig3 图3:L10测试结果[h],32011 X型轴承,在污染工作条件下的性能测试结果。](https://evolution.skf.com/wp-content/uploads/sites/5/2018/10/tapered-roller-bearing-load-ratings-versus-performance-table-fig3.jpg)

![图4:在不同转速下的温度测试 — 工作平均温度[˚C]:蓝色:SKF,灰色:CC 1,黑色:CC 2;红色:速度[r/min]。 图4:在不同转速下的温度测试 — 工作平均温度[˚C]:蓝色:SKF,灰色:CC 1,黑色:CC 2;红色:速度[r/min]。](https://evolution.skf.com/wp-content/uploads/sites/5/2018/10/tapered-roller-bearing-load-ratings-versus-performance-table-fig4-ch.jpg)