ИНЖЕНЕРНЫЕ РЕШЕНИЯ SKF НЕСУТ ПРЕИМУЩЕСТВА КЛИЕНТАМ

«Инженерные решения» – это термин, который описывает понимание компанией SKF практических задач, стоящих перед заказчиком, в сочетании с опытом и профессиональным знанием производства. SKF Group сформировала свои взгляды на то, как сохранить за собой положение предпочтительного партнера для заказчиков, ищущих решений по подшипникам качения и узлам, уплотнениям, системам смазывания, мехатронике и сервису.

ФАКТЫ

«Инженерные решения» означают соединение всех технологий и опыта, необходимых для выполнения требований заказчиков, когда речь идет об услугах, связанных с подшипниками. SKF инвестирует большие средства в разработку законченных решений, при этом компания использует свое знание базовых технологий, материалов и процессов, которые нужны для того, чтобы стать предпочтительным партнером в области подшипников.

«Инженерные решения» – это термин, который описывает понимание компанией SKF практических задач, стоящих перед заказчиком, в сочетании с опытом и профессиональным знанием производства. SKF Group сформировала свои взгляды на то, как сохранить за собой положение предпочтительного партнера для заказчиков, ищущих решений по подшипникам качения и узлам, уплотнениям, системам смазывания, мехатронике и сервису.

SKF – ведущий мировой производитель и поставщик подшипников качения. С момента основания компании в 1907 г. ее фирменным знаком стал «нулевой уровень дефектов».

Большое количество полученных компанией наград за качество продукции свидетельствует о высоком уровне профессионализма на всех ее производственных площадках – в полном соответствии со всеми международными стандартами качества, такими как ISO/TS 16949 и ISO 9001, а также стандартом защиты окружающей среды ISO 14001 и стандартом охраны окружающей среды, охраны труда и техники безопасности OHSAS 18001. Эти стандарты применяются на более чем 100 производственных площадках компании по всему миру.

ДЕМОНСТРАЦИЯ КОМПЕТЕНТНОСТИ

Заводы в Швайнфурте и Мюльхайме (Германия) и в Штаере (Австрия) – специализированные центры по изготовлению цилиндрических и конических роликоподшипников, радиально-упорных шарикоподшипников, а также подшипников скольжения, крупногабаритных подшипников, систем линейного перемещения, специальных изделий для автомобилей и систем измерения.

В настоящее время группа производственных и обслуживающих предприятий в Германии и Австрии предлагает заказчикам решения, в основе которых – пять элементов:

1. Базовые знания

2. Знание производственных процессов

3. Использование обширной сети, насчитывающей сотни субподрядчиков

4. Глубокое понимание потребностей заказчиков

5. Сочетание всех знаний с интеллектуальным капиталом сотрудников.

Выделим некоторые решения:

ШТАМПОВКА ЛИСТОВОГО МЕТАЛЛА

Это одна из первичных задач производства компонентов, которая требует понимания как свойств материалов, так и процессов штамповки и механообработки. SKF может проектировать детали в соответствии с техническими условиями заказчика, при этом их конструкция оптимизируются с помощью методов конечных элементов – FEM.

Например, в SKF сложные детали из листового металла штампуются в несколько этапов (до 7) из стальной ленты на многопозиционном прессе с переносом заготовки. В ходе этого процесса определенные части детали могут подвергаться глубокой вытяжке, перфорированию или нарезанию резьбы, а для соединения деталей применяется лазерная технология. Эти узлы используются в редукторах (рис. 1), имеют малый вес и позволяют экономить пространство.

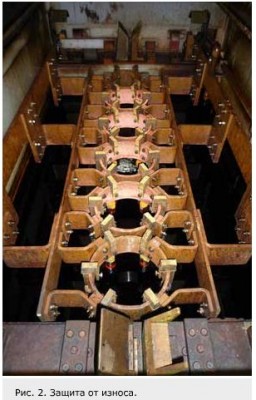

ЗАЩИТА ОТ ИЗНОСА

Это проблема касается многих компонентов, поэтому SKF накопила особенно богатый опыт в области таких технологических процессов, как твердое хромирование без использования Cr6 и фосфатирование, которые соответствуют последним нормативным требованиям ЕС в области охраны окружающей среды. Например, компания владеет технологией нанесения на металлические поверхности слоя хрома толщиной от 3 до 50 мкм с помощью электролитического покрытия. Такие слои покрытия отличаются высокой прочностью и служат, главным образом, в качестве защиты от износа, а не защиты от коррозии.

ИЗМЕРЕНИЯ И ИСПЫТАНИЯ

SKF имеет возможность изготавливать собственное оборудование для высокоточных измерений и испытаний. Оно используется в отдельных измерительных и испытательных цехах, а также в производственных процессах.

SKF может предложить полностью укомплектованные системы, охватывающие всю производственную цепочку: от управления проектом и его разработки до изготовления, пуско-наладки, обучения и оказания услуг, таких как калибровка и модернизация.

К перспективным типам испытательного оборудования относятся, например:

-

оборудование для испытаний на уровень шума в соответствии со стандартами ISO или AFBMA (Ассоциация изготовителей антифрикционных подшипников), а также для анализа и выявления основных причин в случае возникновения проблем с шумом;

-

приборы для измерения круглости, волнистости и профилей с точностью 0,01 мкм;

-

оборудование для измерения размеров;

-

полностью автоматический оптический контроль поверхностей (в том числе и из материалов с высоким уровнем блеска), а также проверка на отсутствие необходимых компонентов;

-

полностью автоматическое испытание на стойкость к растрескиванию.

АНАЛИЗ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ В МАТЕРИАЛАХ

Дифракция рентгеновских лучей, например, на подшипниках, бывших в работе, обеспечивает достоверную информацию о состоянии материалов подшипников, которые подвергались механическим напряжениям, позволяет выявить места возможных поломок и критически важные механизмы поломок, а также может оказать помощь в оценке остаточного ресурса подшипников.

Это достигается путем сравнения распределения остаточных напряжений по глубине, полученного методом рентгеноскопии, и содержания остаточного аустенита на начальном этапе после механообработки.

ОБСЛУЖИВАНИЕ И РЕМОНТ ПОДШИПНИКОВ И УЗЛОВ

Компания предлагает полный спектр услуг: подшипники и узлы вместе с корпусами и валами промываются, разбираются и анализируются на наличие возможных повреждений. Высококачественные услуги по ремонту, оказываемые быстро и на гибких условиях, включают в себя передовые измерения и испытания.

Помимо проведения плановых стандартных ремонтов, которые предполагают обслуживание различных уровней, SKF имеет оборудование и для решения проблем в случае нештатных технических ситуаций, и может осуществлять замену элементов, таких как тела качения.

ПОЛИМЕРНЫЕ ТЕХНОЛОГИИ

SKF занимается такими полимерными технологиями, как литье под давлением и покрытие металлических деталей полимерами. При производстве таких компонентов, как уплотнения, амортизирующие элементы или ходовые детали, полимерный материал вводится под давлением в ходовые детали, изготавливаемые, в основном, из металла, объединяя отдельные компоненты в специализированный функциональный узел. Здесь ключевым аспектом является конструкция инструмента, а геометрия каждой детали зависит от материала, инструмента и машины.

Преимущество SKF заключается в том, что компания выполняет покрытие деталей с высокой точностью и с обеспечением безупречного качества. В основе этого лежит способность выбрать специальные усиленные волокном высокотемпературные полимерные материалы и решения для того, чтобы спроектировать отдельные детали компонентов и объединить их в узел.

ДРУГИЕ ПРОФЕССИОНАЛЬНЫЕ ЗНАНИЯ

Помимо отмеченных технологических областей, заводы SKF в Швайнфурте, Мюльхайме и Штаере также специализируются на:

-

холодной штамповке осесимметричных деталей;

-

механообработке;

-

фасонном точении и центрифугировании;

-

изготовлении деталей, имеющих форму роликов;

-

изготовлении прецизионных изделий для линейного перемещения;

-

выпуске композитных материалов, усиленных волокнами;

-

термообработке;

-

упаковке;

-

оказании логистических услуг SKF;

-

подшипниках специального назначения и оснащении цехов испытательной техникой;

-

специальных решениях, подшипниках и инструментах;

-

обслуживании шпинделей;

-

оказании услуг по нанесению смазки и анализу смазочного материала;

-

INSOCOAT – нанесении керамических покрытий, обладающих электроизоляционными свойствами;

-

неизнашиваемых и износостойких покрытиях типа «Тройное М» с низким трением;

-

изготовлении колец из высокопрочной нержавеющей стали (VC 444);

-

высокоточной механообработке труднообрабатываемых осесимметричных деталей;

-

анализе вибрации;

-

гибке и сварке штампованных металлических заготовок;

-

лазерной резке;

-

технической чистке компонентов и смазочных масел;

- сборке сложных систем.