Компактный гидравлический узел для высокотехнологичной бумагоделательной машины

SKF Lubrication Systems AG создала исключительно мощный узел для подачи нужного количества гидравлического и смазочного масла в эту необычно большую машину.

РЕЗЮМЕ

На китайском острове Хайнань установлена инновационная система смазывания самой крупной, самой быстрой и самой производительной бумагоделательной машины в мире. Чтобы выполнить строгие требования этого производства, в Германии был создан и прошел испытания 45-тонный смазочный узел, который затем был упакован и отправлен морем к месту назначения для сборки на производственной площадке.

Специалисты SKF разработали уникальную систему смазывания для одной из новейших и крупнейших бумагоделательных машин в Китае.

Современные бумагоделательные машины становятся все больше, работают все быстрее и эффективнее. На китайском острове Хайнань сейчас проходит пуско-наладку самая производительная в мире бумагоделательная машина для выпуска высокосортной бумаги. Эта гигантская машина изготовлена немецкой компанией Voith Paper – одним из крупнейших поставщиков бумагоделательного оборудования в мире.

SKF Lubrication Systems AG создала исключительно мощный узел для подачи нужного количества гидравлического и смазочного масла в эту необычно большую машину.

Эта машина, прозванная «хайнаньской бумагоделательной машиной № 2», принадлежит компании Asia Pulp & Paper, одному из 10 крупнейших мировых производителей бумаги.

Эта бумагоделательная машина – самая производительная в мире – действительно впечатляет. Ее расчетная скорость 2000 м/мин, а ее прессовая часть – самая большая из когда-либо выпускавшихся в мире: 11 м шириной, 20 м длиной и 10,5 м высотой. Длина всей машины — 430 м, а ее вес – 500 т, что эквивалентно весу 500 компактных автомобилей.

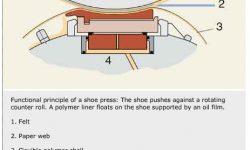

Сердце машины – башмачный пресс Tandem NipcoFlex. Его функция заключается в механической дегидрации бумаги перед тем, как она попадает в сушильную часть. Гидравлическое давление создается для прижатия башмака к вращающемуся валу. Бумага теряет значительный объем содержащейся в ней воды, проходя через удлиненную зону прессования, образуемую башмаком и ответным валом. Сам башмак покрыт полимерной оболочкой, которая плавает на масляной пленке. Таким образом, эффективная площадь приложения давления к бумаге многократно возрастает, что дает очень сухую бумагу на выходе.

Жизненно важно: гидравлическая система

Качество бумаги определяется главным образом прессовой частью бумагоделательной машины. Пресс оказывает большое влияние на продаваемость конечной продукции в будущем. Вот почему точная регулировка оборудования, используемого в такой ответственной части машины, жизненно важна. Гидравлическая система должна быть способна передавать большие усилия и одновременно распределять давление равномерно по полотну бумаги, для того чтобы достичь одинаковой плотности и качества поверхности. Более того, гидравлический узел также выполняет функцию циркуляции масла в смазочной системе. Циркулирующее масло работает как кровь бумагоделательной машины, удаляя загрязнения и смазывая сочленения машины. Загрязнения – это частицы, которые не обходимо вымывать из подшипников и с поверхностей скольжения, а циркулирующее масло поддерживает эти детали в надлежащем рабочем состоянии и продлевает срок их службы. Масло также должно выдерживать высокие температуры, которые возникают в результате давления в гидравлической системе. В масле гидравлической системы совершенно не должно быть пузырьков воздуха. Все эти свойства были реализованы инженерами SKF Lubrication Systems AG в тесном сотрудничестве с заказчиком.

Инновационный гидравлический узел

Указанные эксплуатационные данные, а также габаритные размеры бумагоделательной машины делали задачу весьма сложной.

Согласно одному из технических условий заказчика требовалось поставить два пресса NipcoFlex подряд – тандемное решение, которое традиционно требует наличия двух отдельных гидравлических узлов. Конструкция системы смазывания должна быть такой, чтобы ее можно было упаковать в контейнеры для перевозки морем в Китай. Эту проблему, как и многие другие, можно было решить только в тесном сотрудничестве компаний SKF и Voith.

«Нашу задачу усложнили размеры проекта, – замечает руководитель отделениия Pulp & Paper Ханс-Георг Вебер. – Многих элементов конструкции не было на рынке в готовом виде. Поэтому SKF должна была спроектировать их сама. Подача масла гидравлической системы в прессовую часть обеспечивается несколькими гидравлическими контурами. Возвращающееся из прессов масло отстаивается, охлаждается и фильтруется».

Концепция конструкции отличается сочетанием характеристик, которые традиционно требовали наличия двух независимых гидравлических узлов. В этой конструкции количество элементов могло быть уменьшено вдвое, что исключало необходимость наличия двух баков и сокращало число запасных насосов.

Удовлетворение ожиданий заказчика

Рабочая группа SKF по этому проекту может гордиться своим достижением – не только новаторским подходом к проектированию, но и тем, что успешно выдержаны сжатые сроки, отведенные на выполнение проекта. Юрген Кройцкэмпер, начальник отдела НИОКР, поясняет: «Технические условия заказчика предполагали, что этот гидравлический узел должен был занимать как можно меньше места. Проектирование с самого начала осуществлялось на основе трехмерной системы автоматизированного проектирования. Это давало возможность обсуждать решения с заказчиком, используя модель, которая позволяла незамедлительно вносить изменения и оптимизировать решение».

Даже погрузка системы для перевозки после приемочных испытаний заказчика требовала неординарного планирования и усилий. Весь узел необходимо было разделить на перевозимые части. Полный вес гидравлического узла составляет 45 тонн, а каждый отдельный теплообменник весит шесть тонн. Отдельные узлы, которые вместе образуют полную систему, были погружены на четыре грузовика с помощью кранов большой грузоподъемности, чтобы они смогли начать свое путешествие к месту установки.

Гидравлический узел одним взглядом:

- Номинальный объем бака: 28 000 литров

- Габариты (ДxШxВ): 10,0×10,6×3,1 м

- Общий вес: 45 тонн

- Время сборки: восемь недель

О подразделении систем смазывания SKF Системы смазывания

Инженеры, работающие в подразделении систем смазывания SKF Lubrication Systems на заводе в Хокенхайме, специализируются на проектировании и управлении проектами крупномасштабных централизованных систем смазывания длябумагоделательных машин, сталепрокатных станов, ветряных турбин и другого оборудования. Сотрудничество SKF с Voith Paper насчитывает четыре десятилетия. Опыт и знания SKF были расширены после приобретения в 2004 г. компании Willy Vogel AG, лидера рынка в области систем смазывания. С июля 2009 г. все системы смазывания, продукция и услуги VOGEL продаются под маркой SKF.

Это приобретение еще больше укрепило лидерство группы в пяти областях (подшипники и подшипниковые узлы, системы смазывания, уплотнения, мехатроника и сервис), объединив усилия для разработки решений в области систем смазывания для заказчиков во всем мире.