Культура техобслуживания

В прошлом у бумажной фабрики Grigiškės (Вильнюс, Литва) были проблемы с надёжностью оборудования. Команда специалистов SKF внесла свой вклад в минимизацию внеплановых простоев, повышение надёжности оборудования и оптимизацию техобслуживания.

ФАКТЫ

Компания Grigiškės

— Компания Grigiškės имеет более чем 190-летний опыт работы в целлюлозно-бумажной промышленности и в настоящее время является крупнейшим производителем бумаги санитарно-гигиенического назначения в Прибалтике. Среди выпускаемых изделий – туалетная бумага, бумажные полотенца, салфетки и изделия из гофрокартона.

— Бумажная фабрика Grigiškės стала первым производственным предприятием Литвы, которое прошло сертификацию на соответствие стандарту менеджмента качества ISO 9001, а в 2012 г. – первой литовской компанией, чья продукция санитарно-гигиенического назначения была отмечена европейским знаком EU Ecolabel Flower.

— Штат фабрики Grigiškės насчитывает около 300 человек.

ССЫЛКИ НА ТУ ЖЕ ТЕМУ

ОБРАТИТЬСЯ В ОТДЕЛ СБЫТА

Vytenis Galkis, Vytenis.Galkis@skf.com

Фабрика Grigiškės, расположенная неподалёку от Вильнюса, Литва, была основана в 1823 г., но современная технологическая линия по производству гофрокартона появилась здесь лишь в 2012 г.

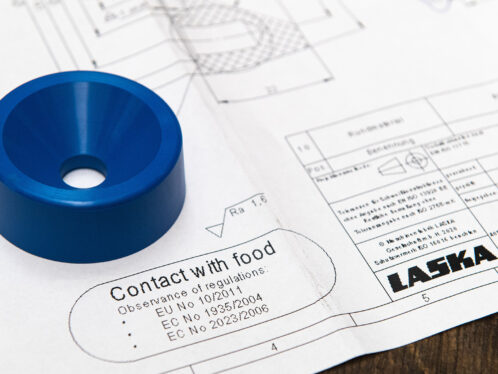

В мастерской техобслуживания и на складе поддерживается идеальный порядок: все комплектующие, продукция и материалы пронумерованы и размещены на полках. Это помогает обеспечить эффективное управление запасами и простоту доступа к необходимым запчастям.

Но так было не всегда. В 2001 г. фабрика переживала трудные времена, и новые владельцы материнской компании Grigiškės начали реорганизацию.

«Прежде всего необходимо было пересмотреть и усовершенствовать процедуры техобслуживания, чтобы иметь ясную картину текущего состояния оборудования и обеспечить благоприятные условия для выполнения поставленных задач», – рассказывает генеральный директор Grigiškės Робертас Крутиковас.

В 2007 г. SKF провела «Анализ потребностей клиентов», который позволил выявить необходимость проведения техобслуживания по фактическому состоянию и внедрения автоматизированной системы управления техобслуживанием и ремонтом (CMMS).

«Ранее техобслуживание в основном носило несистематизированный характер, – говорит Крутиковас. – Главная задача состояла в том, чтобы отремонтировать неисправное оборудование. И когда оно снова выходило из строя, мы не владели точной информацией о предыдущей поломке и о том, кто выполнял ремонтные работы».

Было принято решение оптимизировать процессы, а также привлечь опытных консультантов для внедрения необходимых изменений.

В начале 2011 г. Grigiškės и SKF подписали договор о внедрении проактивного техобслуживания. В течение следующих 12 месяцев была проведена реорганизация отдела техобслуживания. Консультанты SKF и специалисты Grigiškės произвели анализ 3000 производственных активов по матрице критичности, а также внедрили автоматизированную систему управления техобслуживанием и ремонтом. Для различных видов оборудования были разработаны соответствующие стратегии техобслуживания, а также составлен список потенциальных отказов, которые имеют критическое значение с точки зрения эксплуатационной готовности, безопасности и экономичности.

Кроме того, была внедрена программа техобслуживания по фактическому состоянию, которая предусматривает проведение анализа основных причин неисправностей (RCFA). Специалисты Grigiškės прошли тренинги по анализу отказов подшипников, выявлению первопричин отказов и разработке технических решений для предотвращения их повторного возникновения.

На предприятии была проведена оценка условий хранения запасных частей и смазочных материалов, а также оптимизированы процедуры смазывания. Персонал прошёл обучение по работе с приборами SKF Microlog для сбора данных о вибрации, а также применению автоматизированной системы CMMS. Общая длительность обучения составила 1000 человеко-часов.

В реализации данного проекта приняли участие 11 сотрудников представительства SKF в Литве, специализирующихся в таких областях, как управление проектами, стратегии техобслуживания и внедрение автоматизированных систем CMMS.

«Основная сложность заключалась в изменении стратегий техобслуживания, и решающим фактором в данной ситуации стало активное участие руководства компании Grigiškės, – говорит Витенис Галкис, региональный исполнительный директор SKF Литва. – Отношение сотрудников стало меняться, когда они смогли оценить преимущества нового подхода к техобслуживанию. Например, теперь нет необходимости выходить на работу в праздничные или выходные дни для ремонта вышедшего из строя оборудования».

Техобслуживание по фактическому состоянию с использованием программного обеспечения SKF @ptitudeAnalyst позволяет отслеживать уровни вибрации, температуры и шума, а также своевременно выявлять потребность в проведении ремонта или замены оборудования.

Выполнение техобслуживания стало проще и для рабочего персонала. Специалисты получают конкретные задания и знают, какие инструменты необходимо использовать, какие запасные части могут понадобиться и где они хранятся. Наконец, им известно, какие узлы нуждаются в смазывании, а также какой тип и какое количество смазочного материала необходимо применить.

Преимущества нововведений на фабрике Grigiškės вскоре стали очевидны. Внеплановые простои основной бумагоделательной машины сократились на 41,8 % в 2012 г. и ещё на 12,3 % в 2013 г. Количество и продолжительность остановок на техобслуживание также уменьшилось. За два года общая производительность оборудования возросла с 77 до 85 %.

Данные нововведения способствовали поддержанию стабильного уровня эксплуатационных расходов и численности персонала, тогда как количество единиц оборудования увеличилось, а производительность в 2013 г. выросла на 30 %.

«Сегодня расходы на подшипники снизились на 50 %, даже несмотря на то, что мы закупаем продукцию исключительно премиум-класса, – поясняет Крутиковас. – Это связано с тем, что теперь мы производим своевременную замену подшипников».

По словам Крутиковаса, проект ещё не закончен, поскольку оптимизация техобслуживания представляет собой циклический процесс: результаты одного этапа становятся точкой отсчёта для следующего, позволяя специалистам находить решение проблем и выполнять работу ещё быстрее и качественнее.

«В настоящее время к нам обращаются многие компании, чтобы обсудить наш опыт внедрения данной стратегии техобслуживания, узнать о трудностях, с которыми мы столкнулись, и оценить полученные результаты», – говорит Крутиковас.

Изменение культуры техобслуживания демонстрирует стремление предприятия к непрерывному совершенствованию, что является залогом его стабильной работы на протяжении более 190 лет.

MICROLOG и @ptitude являются зарегистрированными торговыми марками SKF Group.