МАШИНОСТРОЕНИЕ В МИНИАТЮРЕ

Есть много новых областей применения, где разрабатываемые по заказу технические решения на базе миниатюрных шпиндельных узлов SKF будут актуальны. Конструкторы Focused Products, входящей в состав SKF, уже приступили к разработке такого решения.

РЕЗЮМЕ

Новаторские идеи лежат в основе деятельности конструкторов компании Focused Products, входящей в состав SKF. Несмотря на то, что разработка новых идей начинается с чистого листа и карандаша, в распоряжении этой фирмы имеется миниатюрный шпиндельный узел, на базе которого могут быть разработаны решения для миниатюрного оборудования, требующие новых подходов к разработке технических решений.

На базе этого миниатюрного шпиндельного узла был создан целый ряд новых изделий и опытных образцов, от приборов для измерения скорости ветра до роликовых коньков. Эта не требующая техобслуживания высококачественная система имеет большое будущее, и ее создатели считают, что она найдет широкое применение в промышленной и военной отраслях, где важны высокие рабочие характеристики и малые размеры.

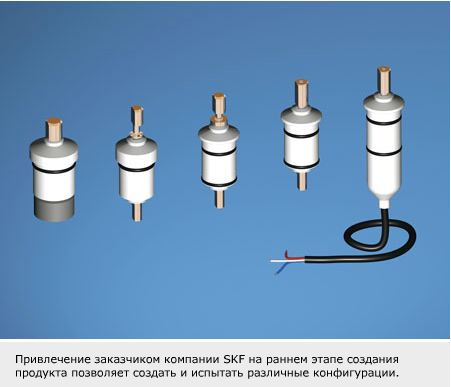

Существует много областейприменения миниатюрного оборудования. Нередко требованиям такого оборудования удовлетворяет изготавливаемый по спецификации заказчика миниатюрный шпиндельный узел, состоящий из подшипника, вала, корпуса, смазочного материала и уплотнения.

Потенциальные области применения миниатюрных шпиндельных узлов: медицинское оборудование, ручные электроинструменты, снаряжение для активного отдыха, военное оборудование, высокочувствительные измерительные приборы, морское оборудование, оборудование для пищевой промышленности, спортивное и промышленное оборудование. В качестве примера можно назвать роликовые коньки, катушки для спиннингов, микротурбины, кухонные комбайны, анемометры, электроинструменты и т. д.

SKF предлагает услугипо разработке модульных решений на базе миниатюрных шпиндельных узлов. За исключением этого центрального элемента, все остальное конструкторы создают с чистого листа в соответствии со спецификацией заказчика.

Задача конструкторов – представить заказчику решение и расчет стоимости услуг в течение 3-6 недель с момента согласования спецификаций с заказчиком. Опытные образцы изготавливаются в течение 6-8 недель с моментаутверждения решения, после чего серийное производство может быть начато уже через 8-10 недель после сдачи готового заказа и изготовления оборудования.

Производители, стремящиеся повысить качество своего борудования, требуют сверхнадежной защиты от загрязнений и коррозии, высоких частот вращения, сверхнизкого трения, быстрых ускорений, регулируемого момента трения – или комбинации всех этих или других характеристик. И самое главное – полностью функциональный модуль, отвечающий всем этим требованиям, должен плавно «вписаться» в конечный продукт. Общение с заказчиком позволяет конструкторам SKF выяснить главные требования проекта, выявить важные проблемы, а также продемонстрировать широкие возможности SKF в области проектирования и расширить осведомленность заказчика в сферах компетенции SKF. Чтобы упросить процесс общения с заказчиком, прежде всего проводится тщательный анализ его нужд. В конечном счете время, потраченное на согласование с заказчиком задания на проектирование и получение ясного представления о предстоящей работе, выгодно окупается.

Центральным узлом разрабатываемых по заказу технических решений, является сам миниатюрный шпиндельный узел, характеристики которого отвечают целому ряду требований, включая отсутствие необходимости в техобслуживании, способность работать на низких и высоких частотах вращения и низкое трение. Этот шпиндельный узел также может изготавливаться в антимагнитном и водозащитном исполнениях, и соответствует строгим нормам по энергопотреблению и уровню шума. Миниатюрный шпиндельный узел предназначен для использования в оборудовании с диаметром вала 1-10 мм. Выбор материалов для изготовления деталей шпиндельного узла и уплотнений, а также выбор смазочных материалов производится в соответствии со спецификацией заказчика.

SKF уже показалаэффективность своего подхода к проектированию высокотехнологичных решений для своих заказчиков. Например, когда фирма Raymarine, один из мировых лидеров в области производства электронных приборов для яхт и катеров, разрабатывала новую модель анемометра (прибор для измерения скорости ветра), она обратилась в SKF.

Задание на проектирование предусматривало значительное (на 50%) уменьшение высоты точки замера скорости ветра, более надежную защиту от воздействия соленой воды и увеличение срока службы. Все это требовалось учесть при разработке конструкции прибора, который, помимо прочего, должен быть легок в монтаже, автономен, не требовать техобслуживания. Для работы над этим проектом была создана специальная группа специалистов SKF различного профиля.

После изготовления опытного образца он был подвергнут климатическим испытаниям, состоявшим из 16-ти этапов. Эти испытания включали испытания на удар, длительные испытания на коррозионную стойкость в условиях солевого тумана и инфракрасного нагрева. Для самого анемометра потребовалось также предусмотреть два баллера.

Сначала компанияRaymarine предполагала, что такая конструкция потребует использования гибридного подшипника, однако после проведенного комплексного анализа, SKF предложила конструкцию прибора, которая сочетала надежную антикоррозийную защиту, уникальное уплотнение и запатентованную конструкцию разъемного корпуса.

Помимо того, что это новое решение SKF удовлетворяет всем критериям эффективности, оно также снижает затраты на логистику, административные затраты и имеет большой срок службы.

Вода – это единственное, что роднит эту область применения с другой областью – рыболовными снастями. Речь идет о компании ABU/Garcia, одном из мировых лидеров в области производства рыболовных снастей и снаряжения. Эта компания использовала миниатюрный шпиндельный узел SKF при разработке конструкции высококачественных катушек для заброса приманки. В этом устройстве подшипники работают в условиях экстремальных ускорений (0-30000 об/мин за 0,25 сек) и подвергаются суровым испытаниям климатом.

ABU/Garcia искала изделие, отвечающее строгим требованиям, предъявляемым к ее спиннинговым катушкам. Такое изделие должно было обладать низким уровнем шума и лучшей в своем классе антикоррозийной защитой и защитой от загрязнений.

Знания SKF способствовалиснижению момента трения в катушке на 50 % благодаря использованию простого в монтаже миниатюрного шпиндельного узла, имеющего практически наивысшую точность изготовления, которая может быть достигнута в условиях современного промышленного производства. В итоге была создана спиннинговая катушка, обеспечивающая заброс приманки на большое расстояние, имеющая увеличенный срок службы, не требующая технического обслуживания и простая в использовании.

При разработке еще одного технического решения, на этот раз для роликовых коньков, задание на проектирование предусматривало шпиндельную конструкцию с низким трением, отличным уплотнением и «умным» смазыванием. Окончательный вариант конструкции был выполнен в виде единого узла вместо четырех отдельных деталей, которые обычно используются в роликовых коньках. Подобная конструкция позволяет конькобежцам развивать большую скорость. Кроме того, она имеет повышенный ресурс, увеличенный срок службы, не требует техобслуживания и обеспечивает быстрый и легкий монтаж. В настоящее время изготавливаются опытные образцы, дальнейшая судьба которых зависит от результатов испытаний.

Следующий уровеньинтеграции – мехатроника. SKF предлагает возможность интеграции электронных устройств в миниатюрные шпиндельные узлы. Электронные сигналы могут передаваться без каких-либо дополнительных внешних электронных блоков, что позволяет устранить отрицательное воздействие внешней среды. Все требуемые компоненты могут быть установлены внутри корпуса шпиндельного узла, который надежно герметизирован и защищен от внешних воздействий.

По мнению SKF, сегодня есть много новых и интересных областей применения, где услуги по разработке решений на базе миниатюрных шпиндельных узлов могут быть актуальны. Наилучшие результаты могут быть достигнуты в том случае, когда разработкой таких решений от начала до конца занимается специально созданная конструкторская группа.