Точное дозирование смазки

Применение минимального количества смазочного материала приобретает всё большее распространение при операциях механической обработки благодаря рациональности и экологической целесообразности этой технологии, повышению производительности и снижению затрат.

SKF применяет метод смазывания минимальным количеством (MQL) в своих собственных производственных процессах, а также разработала широкий ассортимент решений MQL с использованием системы LubriLean. На своём опыте компания убедилась в том, что внедрение MQL даёт существенные преимущества, включая значительное снижение расхода масла и повышение производительности машинной обработки, а один из специализированных дистрибьюторов смазочных материалов, компания HRE Hydraulic S.L. в Испании, заказала проведение испытаний с целью количественной оценки суммарной экономии от применения этого метода в совокупной стоимости владения.Испытания проводила ведущая научно-исследовательская компания Tecnalia, офис которой расположен недалеко от города Бильбао в Испании.

Параметры испытаний

Целью исследования стало сравнение рабочих показателей механической обработки, влияния усилия резания, износа и температуры инструмента при различных условиях смазывания, а также суммарных затрат при сухой (без смазывания) механической обработке, при резании металла с СОЖ, а также с внутренней и внешней подачей при смазывании MQL.

Резюме

Технология смазывания минимальным количеством становится всё более важной для обеспечения производительности, экономичности и экологической безопасности операций механической обработки. Принимая во внимание растущую потребность снижения производственных затрат, проведённые испытания продемонстрировали важное преимущество данной технологии: система внутренней подачи SKF MQL позволяет уменьшить совокупную стоимость владения вдвое по сравнению с механической обработкой с использованием смазочно-охлаждающей жидкости. По мере развития технологии MQL в сотрудничестве с отраслевыми партнёрами её преимущества получат признание по всему миру.

В качестве основного испытательного стенда был выбран обрабатывающий центр IBARMIA ZV 25 (рис. 1). На стенде обеспечивалась подача СОЖ при обработке, полностью сухая обработка и использование внутренней и внешней подачи MQL LubriLean VarioSuper.

Для испытаний были выбраны заготовки из дуплексной нержавеющей стали 1.4462, размером 400 х 90 мм. Испытания проводились с использованием фрезы Kendu 3203.57(Z4) с четырьмя желобками с внешним смазыванием или при сухой обработке, а также с тем же типом режущей фрезы, но модифицированной внутренними каналами для смазывания.

Были выбраны два типа смазочных материалов. Для резания с охлаждением к обрабатывающему инструменту подавалась масляная СОЖ Houghton HOCUT B-750 концентрацией 7 % под давлением 2,3 МПа (23 бар) от внешней системы. Для резания с внутренней подачей MQL и с внешней подачей MQL был использован смазочный материал SKF LubriOil. Характеристики процесса представлены ниже:

Параметры:

Частота вращения 2228 об/мин

Скорость резания 70 м/мин

Подача на одну режущую кромку 0,05 мм/кромку

Глубина резания 8 мм

Ширина резания 4 мм

Испытания проводились с двумя инструментами в каждом варианте, чтобы получить количественные показатели потребления электроэнергии и срока службы инструмента.

Результаты

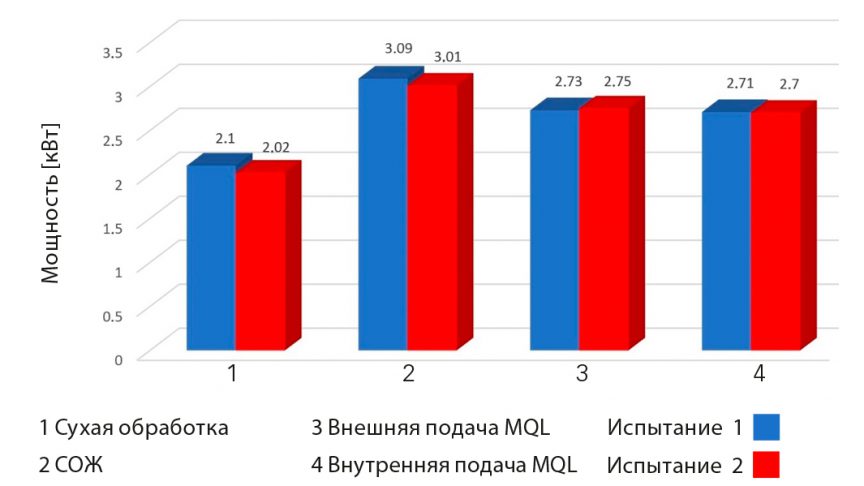

Потребление электроэнергии оценивалось с помощью измерителя мощности FlukeView 435, который подключался к источнику питания. Прибор регистрировал входную мощность обрабатывающего центра, потребляемую мощность каждой фазы и суммарную мощность (рис. 2).

Был проведён сравнительный анализ срока службы инструмента в зависимости от применяемого метода смазывания. В качестве критерия окончания срока службы было принято появление дефектов при износе режущей кромки (величина износа на задней поверхности VB) до 0,3 мм; измерения величины износа на задней поверхности (VB) выполнялись с помощью стереоскопического микроскопа с интервалом в десять проходов.

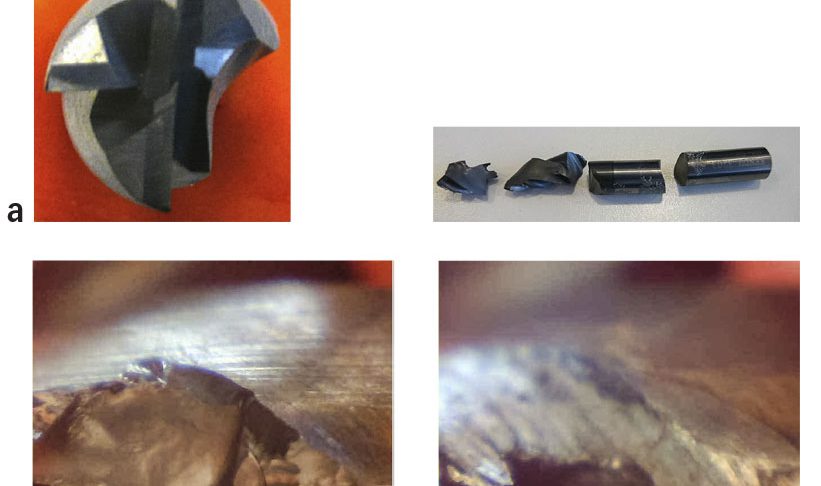

При сухой механической обработке инструменты разрушались достаточно быстро.

На рис. 3 показано состояние режущих инструментов после двух испытаний, выполненных с СОЖ.

На правом снимке показана поломка инструмента после 36 м механической обработки во время испытания 1 (рис. 3a). На левом снимке показан излом по одному из желобков, который предположительно стал причиной полного разрушения инструмента.

После проведения испытания 2 (рис. 3b) разрушение режущих кромок менее выражено, и это видно на снимке. Однако появление выкрашивания на конце инструмента указывает на недостаточное смазывание инструмента, что вызывает местное напряжение и разрушение материала режущей кромки резца.

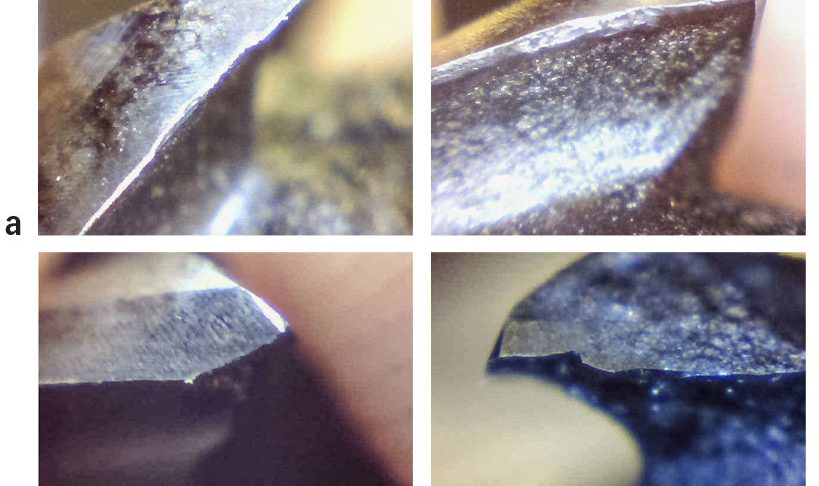

На рис. 4 показано состояние режущих инструментов в двух испытаниях с внешней подачей MQL. В этих испытаниях режущая кромка менее изношена, чем после механической обработки с использованием СОЖ.

При испытании 1 (рис. 4a) на снимке показан износ на рабочих краях инструмента.

При испытании 2 (рис. 4b) на снимке показано, что фреза сломалась на лезвии с образованием трещины на лезвии режущей кромки.

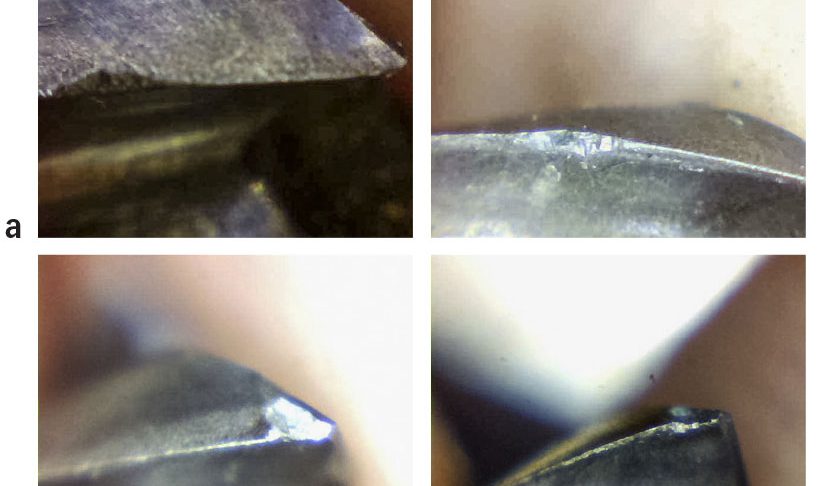

И наконец, испытания с внутренним смазыванием MQL показали ещё лучшее итоговое состояние режущей кромки, чем после механической обработки с СОЖ и с внешним смазыванием MQL, без разрушения фрез в обоих типах испытаний при обработке с внутренним смазыванием MQL.

При испытании 1 (рис. 5a) износ режущих кромок происходит на рабочих краях инструмента.

При испытании 2 (рис. 5b), напротив, микроразрушения происходят на лезвии инструмента.

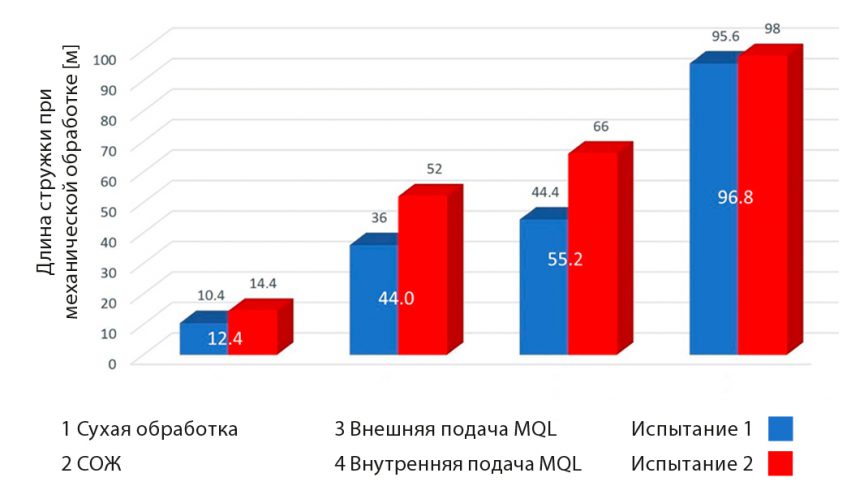

На рис. 6 показана длина резания, достигнутая при каждом из испытаний инструментов в зависимости от использованного метода смазывания. Для каждого метода смазывания указана средняя величина, полученная в парах испытаний.

Выводы по результатам испытаний

Испытания продемонстрировали, что срок службы инструмента существенно увеличивается при использовании внутреннего метода смазывания MQL и длина резания при механической обработке существенно больше, чем при использовании двух других методов смазывания.

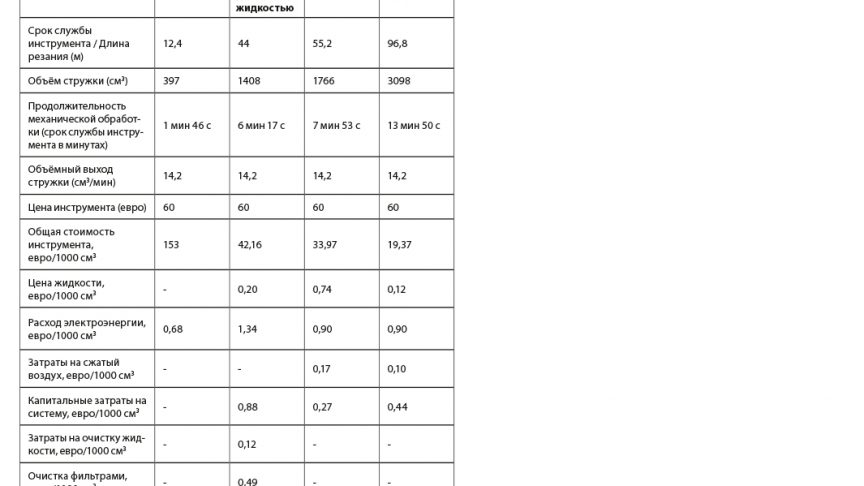

Были проведены расчёты для четырёх методов смазывания, и совокупная стоимость владения (рассчитанная для удаления 1000 см3 металла) представлена в таблице 1.

Наглядно показано, что совокупная стоимость владения снижается при использовании системы LubriLean MQL. Применение внутренней подачи масла снижает затраты более чем на 54 % по сравнению с механической обработкой с использованием СОЖ.

Дополнительные преимущества применения метода MQL

Особую сложность для смазывания представляют операции сверления глубоких отверстий инструментом малого диаметра, однако это одна из важнейших операций механической обработки. Трудность заключается в том, что по мере увеличения глубины сверления в каналах охлаждения увеличивается противодавление. Следовательно, образование аэрозоля всё больше затрудняется вследствие небольшого перепада давления между входом воздуха и выходом аэрозоля, что увеличивает опасность разрушения и поломки инструмента. Это может привести к неоправданно высоким затратам, особенно если детали изготовлены из высококачественных сплавов.

Целью инженеров SKF было улучшение подачи аэрозоля при операциях сверления глубоких отверстий диаметром (D) менее 5 мм и глубиной более 25 x D. Благодаря интеграции системы байпаса в технологии DigitalSuper постоянно контролируется перепад давления между входом воздуха и выходом аэрозоля. Если перепад давления становится меньше необходимой величины, то байпас приводится в действие для сброса давления в линии, чтобы в системе MQL могло генерироваться достаточно аэрозоля для смазывания конца длинного инструмента малого диаметра.

SKF провела многочисленные испытания для проверки результатов и сравнения с более сложными двухканальными методами, используемыми конкурентами. Специалисты компании-производителя точных инструментов Gühring предоставили передовые измерительные приборы для проведения и оценки испытаний. Испытания по распылению аэрозоля и оценке количественных параметров были проведены на специальном стенде Gühring MQL, а характеристики распыления были зарегистрированы с помощью видеокамеры.

Были также проведены испытания на сплаве AlSi7Mg, очень сложном для механической обработки материале. Использовалось сверло диаметром 4,5 мм и длиной 200 мм с каналом охлаждения диаметром 0,6 мм. В процессе испытаний заготовка из сплава AlSi7Mg была обработана со скоростью резания 130 м/мин и подачей 0,2 мм/оборот. Задачей была оценка рабочих показателей сверла и износа на суммарной длине 100 м. При применении решения SKF расход смазочного материала составил 18 мл/ч. После суммарной длины сверления 100 м инструмент по-прежнему находился в прекрасном состоянии.

Преимущества, подтверждённые испытаниями

Использование технологии DigitalSuper с контролируемым байпасом и давлением на входе 1 МПа (10 бар) обеспечивает распределение аэрозоля, которое более благоприятно для стабильности процесса сверления глубоких отверстий, чем предшествующие варианты и технологии конкурентов. Видеорегистрация подтверждает образование мелкого однородного аэрозоля на выходе из инструмента, что необходимо для высокого качества механической обработки (рис. 7). При этом обеспечивается хорошее смачивание зоны обработки, а также увеличение срока службы инструмента и улучшение качества детали.

Перспективы применения системы SKF LubriLean

Система представлена в рамках программы SKF BeyondZero с 2014 года. Станки для механической обработки с системой SKF LubriLean успешно эксплуатируются на автомобильных и аэрокосмических предприятиях. До настоящего времени технология смазывания MQL поставлялась в основном для европейских и американских производителей оборудования. Благодаря успешному применению технологии MQL в разных сферах по всему миру продукцию системы LubriLean теперь можно распространить и на другие отрасли промышленности, а также увеличить географию её использования. Технология MQL может применяться в тех регионах и отраслях, где есть экологические проблемы, при этом процесс механической обработки остаётся неизменно экономичным и высококачественным.

Технология MQL и области её применения быстро развиваются. Однако следует учитывать, что рабочие показатели механической обработки зависят не только от самой системы MQL, но также и от обрабатывающего станка, режущего инструмента, материала заготовки, технологических параметров и т. д. Все эти факторы должны быть учтены и оптимизированы. Поэтому для успешного применения технологии MQL требуется мощная инженерная поддержка и кооперация с другими техническими партнёрами.

Что такое технология MQL?

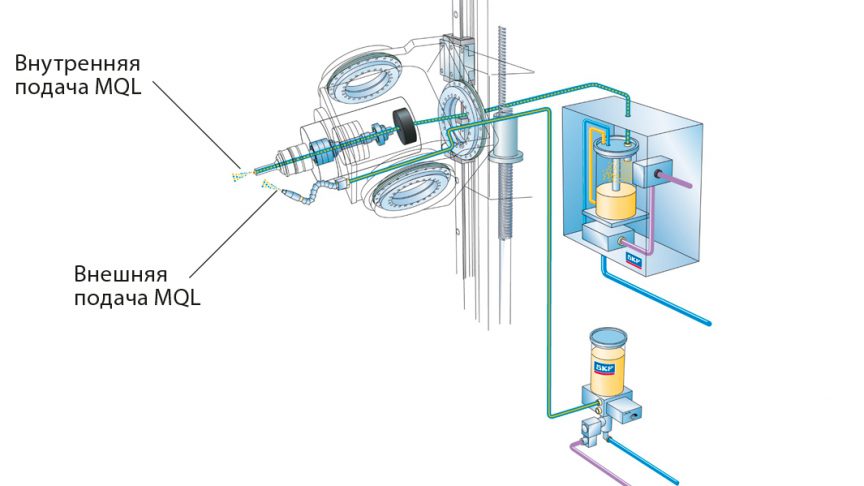

Технология смазывания минимальным количеством смазочного материала (MQL) основана на принципе смазывания режущей кромки инструмента с максимальной точностью при минимально возможном расходе смазочного материала. В системе MQL (рис. 8) используется биомасло для генерации капель гомогенного аэрозоля в микропространстве, а затем аэрозоль подаётся в точку резания для смазки инструмента, заготовки и стружки через распылительную форсунку, направленную на точку резания инструмента (внешняя подача MQL), или через шпиндель станка и по смазочным каналам в инструменте к его режущей кромке (внутренняя подача MQL).

Как правило, потребляемое количество смазочного материала составляет менее 50 мл/ч в зависимости от метода резки, подлежащего резке материала и настроек станка. Благодаря небольшому количеству смазочного материала заготовка и стружка остаются сухими. В результате достигается существенная экономия затрат и отпадает необходимость очистки заготовки или стружки.

Эта технология также даёт возможность надёжного смазывания лезвия инструмента даже при частоте вращения более 20 000 об/мин.

Технология MQL нашла применение в основных процессах механической обработки, обеспечивая возможность установки компактной системы смазывания в производственном оборудовании.

Информация о продукции SKF

SKF разработала полный спектр продукции и решений MQL, от внутренних и внешних систем смазывания для инструментов малого и большого диаметра до систем с автоматическим или ручным настраиваемым управлением, с автоматическим мониторингом параметров аэрозоля или без него. Полный ассортимент продукции показан на рис. 9.

Самое высокотехнологичное решение MQL серии DigitalSuper имеет собственную систему управления, а также доступно в исполнении с поддержкой протоколов связи ProfiBus или ProfiNet для обрабатывающих и токарных центров с одиночными и двойными шпинделями.

Серия Vario была разработана для внешнего и внутреннего смазывания, а управление ею может осуществляться контроллером обрабатывающего станка. Серия VarioSuper предназначена для обрабатывающих и токарных центров, а также для специальных станков. Серия VarioPlus имеет ручную настройку и предназначена для токарных, фрезерных и сверлильных станков, а также может использоваться для модернизации токарных и обрабатывающих центров.Vario представляет собой устройство с ручным управлением для простого использования в общих и специальных областях применения (например, в многошпиндельных станках) и для модернизации токарных станков.

LubriLean Basic и Smart – системы начального уровня смазывания MQL. LubriLean Basic особенно удобна для использования на станках, где инструмент смачивается с двух сторон (с возможностью использования до восьми форсунок), как у фрез. LubriLean Smart – это экономичное и простое в установке решение. Модульная система обеспечивает гибкость и экономичность применения (например, для прокладки линий питания и централизованной подачи в несколько точек обработки).

SKF LubriLean может использоваться производителями оборудования и конечными пользователями для новых обрабатывающих станков или для модернизации имеющегося оборудования. Вместо подачи смазочно-охлаждающей жидкости под высоким давлением системы SKF LubriLean генерируют аэрозоль на базе растительного масла с помощью эффекта Вентури без использования насоса. Благодаря этому снижается потребление электроэнергии, повышается скорость резания и продлевается срок службы инструмента, предотвращаются разливы около обрабатывающего оборудования, а также обеспечивается сухость заготовки без очистки и загрязнения окружающей среды.

LubriLean и BeyondZero – зарегистрированные товарные знаки SKF Group