МОДЕРНИЗАЦИЯ СИСТЕМ СМАЗЫВАНИЯ БУМАГОДЕЛАТЕЛЬНЫХ МАШИН

Знания, полученные в результате совместного исследования инженеров подразделения SKF компании Safematic и ученых университета г. Тампере, легли в основу модифицированной системы смазывания бумагоделательных машин, отвечающей повышенным требованиям целлюлозно-бумажной промышленности.

РЕЗЮМЕ

Современные высокоскоростные бумагоделательные машины предъявляют повышенные требования к циркуляционным системам смазывания. Компания Safematic, входящая в состав SKF Group с 2006 года, специализируется в поставках систем смазывания для оборудования целлюлозно-бумажной промышленности.

В целях дальнейшей автоматизации циркуляционных систем и совершенствования системы управления процессом смазывания были проведены совместные исследования Safematic и Технического университета г. Тампере, которые показали малоэффективность масляных резервуаров традиционной конструкции. Результаты были учтены при разработке новой конструкции масляного резервуара, обеспечивающего эффективное смазывание и более продолжительный срок службы масла.

Компания Safematic,созданная в Финляндии в 1972 г. известна автоматизированными системами смазывания и механическими уплотнениями для подшипниковых узлов бумагоделательных машин. С августа 2006 г. отделение смазочных систем Safematic входит в состав SKF и совместно с компанией Vogel представляет платформу систем смазывания SKF Group. Vogel и Safematic поставляют на мировой рынок комплексные автоматизированные системы смазывания для всех отраслей промышленности.

Северные страны Европы – главные производители бумаги

В составе SKF Finland компания Safematic выполняет роль центра современных автоматизированных систем смазывания для оборудования целлюлозно-бумажной промышленности. SKF Finland также разрабатывает автоматизированные системы смазывания для оборудования цементной и горнодобывающей отраслей. Завод Safematic, на котором работает 120 человек, расположен в г. Муураме примерно в 250 км к северу от Хельсинки. Помимо производственных цехов здесь также находится инженерно-конструкторский отдел и служба технической поддержки, обслуживающая клиентов по всему миру.

Смазывание подшипниковых узлов бумагоделательной машины

В современных бумагоделательных машинах для смазывания работающих в условиях больших нагрузок подшипников сушильной и других горячих секций машины все шире используются циркуляционные системы. Помимо традиционно смазываемых циркуляцией масла подшипников сушильного цилиндра, в современных машинах циркуляцией масла также смазываются войлочные валковые узлы, редуктора сушильных цилиндров, а также валковые узлы сеточной и прес-совой секций. Подшипники современных машин вращаются с высокой частотой и, следовательно, имеют более высокую рабочую температуру, что повышает требования к системам смазывания.

Хотя в последние годы была существенно усовершенствована конструкция узлов фильтрации масла, дальнейший поиск эффективных технических решений связан с необходимостью преодоления следующих проблем:

-

Проблемы воды и влажности, вызываемые более высокой рабочей температурой подшипников сушильного цилиндра, а также необходимость повышения эффективности смазывания подшипников оборудования сеточных и прессовых секций бумагоделательных машин.

-

Повышение турбулентности в результате увеличения скорости потока масла, проходящего через подшипники, и, как следствие, увеличение пенообразования, уменьшение эффективности смазывания и сокращение продолжительности срока службы масла.

-

Увеличение размеров масляных резервуаров, вызванное необходимостью увеличения скорости потока масла и использования более мощных насосов для повышения эффективности смазывания и охлаждения, приводит к повышению эксплуатационных расходов, возникновению проблем, связанных с утилизацией отработанного масла, а также увеличению риска возникновения пожара вследствие использования легковоспламеняющихся жидкостей.

В целях поиска путей решения этих проблем компания Safematic и Технический университет г. Тампере создали совместную рабочую группу, задачей которой было моделирование и изучение поведения потока масла в системах смазывания.

Цели исследования

Главной целью данного исследования была разработка системы смазывания, которая была бы лишена главных недостатков, снижающих эффективность существующих систем. При этом особое внимание уделялось следующим аспектам:

-

Повышение эффективности использования масла

-

Повышение эффективности системы обезвоживания масла

-

Предотвращение пенообразования

-

Снижение энергопотребления и расхода охлаждающей воды

На первом этапе исследований были проанализированы особенности поведения потока масла в масляном резервуаре традиционной конструкции, после чего полученная информация была использована при разработке усовершенствованного варианта конструкции масляного резервуара, обеспечивающего устранение выявленных недостатков предыдущей конструкции.

Эффективность масляных резервуаров традиционной конструкции

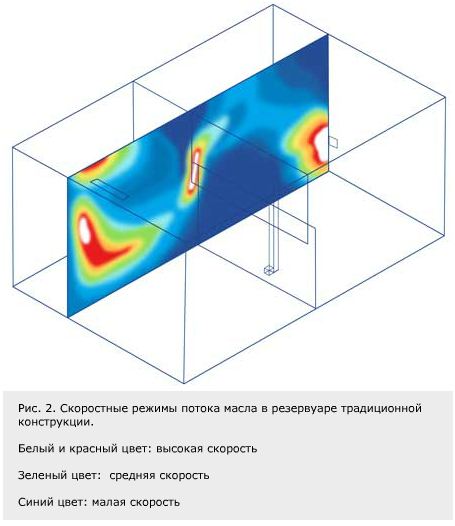

Размеры масляных резервуаров прямоугольной формы (рис. 2) выбираются исходя из минимального времени отстоя масла 30 минут. При этом предполагается, что весь объем масла плавно перетекает через возвратное отверстие в зону закачки, а скорость перетекания регулируется установкой дополнительных перегородок внутри резервуара.

Для проверки этой теории с помощью программного пакета Fluent 3D была построена и испытана трехмерная модель потока на базе векторов движения потока частиц. Вопреки ожиданиям, результаты этого исследования ясно показали, что в таком режиме циркулирует лишь 30-50% всего объема масла, тогда как остальная часть либо перетекает очень медленно, либо вообще не участвует в циркуляции (рис. 2).

На рисунке показано возвратное отверстие в левой части резервуара. Ниже этого отверстия красным и белым цветом обозначен поток масла, перетекающий с относительно большой скоростью. Небольшой объем масла с большой скоростью перетекает между внутренними перегородками резервуара непосредственно в зону всасывания и затем во всасывающее отверстие. Как видно из диаграммы, эта область расположена в центре резервуара.

Области синего цвета, расположенные ближе к наружным стенкам резервуара, соответствуют малой скорости потока.

Полученные результаты ясно указывают на низкую малоэффективность процесса циркуляции масла в масляном резервуаре традиционной конструкции. Также следует отметить, что, поскольку в циркуляции участвует лишь часть общего объема масла, фактическое время отстоя масла составляет не 30 минут, как предполагалось, а всего лишь 5-10 минут.

Проблемы, связанные с содержанием воды в масле

Большинство проблем, связанных с содержанием воды в циркуляционном масле, возникает в существующих бумагоделательных машинах в результате образования конденсата в возвратных маслопроводах или утечек вследствие негерметичности соединений паровых трубопроводов цилиндра. Согласно рекомендациям производителей подшипников, содержание воды в смазочном масле не должно превышать 200 ppm (0,02 %).

Однако на практике эта доля нередко бывает в несколько раз выше, а в экстремальных случаях превышает норму в десятки раз. Современные высокоскоростные машины особенно подвержены проблемам, связанным с повышенным содержанием воды, из-за резкого перепада температур в возвратных маслопроводах, а также использования циркуляционных систем для смазывания подшипников оборудования сеточной и прессовой секций.

Вода, содержащаяся в масле в виде микроскопических капель или в растворенном виде, резко снижает эффективность смазывания, поскольку разрушает масляную пленку, разделяющую поверхности тел качения и дорожек качения подшипников.

Воздействие пенообразования на смазочные свойства масла

Пенообразование всегда ухудшает смазочные свойства масла, поскольку микроскопические пузырьки воздуха разрушают масляную пленку, разделяющую поверхности тел качения и дорожек качения в зоне контакта и тем самым уменьшают ресурс подшипника.

Энергопотребление

В обычных насосных агрегатах регулирование рабочего давления в системе осуществляется с помощью отдельного клапана давления, для нормальной работы которого требуется циркуляция дополнительного объема масла с тем, чтобы в системе могло поддерживаться постоянное давление. Это означает, что в течение суток примерно 15-25% мощности насоса, как правило, расходуется только на поддержание давления в системе, т.е. нерационально.

Кроме того, мощность всех остальных компонентов системы также должна быть рассчитана исходя из этого дополнительного объема – например, при увеличении объема циркуляции масла на 15-25% на охлаждение этого дополнительного объема в течение года будет дополнительно израсходовано огромное количество воды, что явится еще одним источником нерационального использования ресурсов.

Чем меньше резервуар, тем лучше циркуляция масла

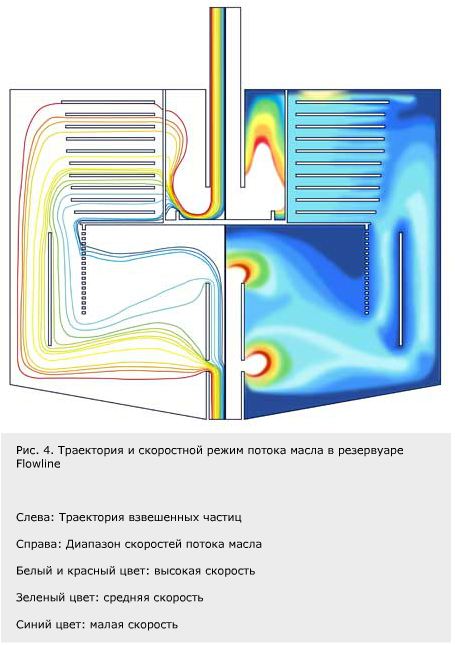

С учетом результатов анализа вышеуказанных проблем и их влияния на характеристики масляных резервуаров традиционной конструкции был разработан масляный резервуар модифицированной конструкции, получивший название Flowline. Вероятно, наиболее явным отличием нового резервуара от старого является его цилиндрическая форма, обеспечивающая участие в циркуляции более чем 90% объема масла.

Кроме того, она существенно улучшает такой показатель, как время отстоя масла (рис. 3 и 4).

Все это позволяет уменьшить требуемый общий объем масла в системе на 30-50% и, следовательно, значительно уменьшить размеры резервуара, а также расходы, связанные с необходимостью периодической замены масла. Срок службы масла в целом остается прежним, а в некоторых случаях даже увеличивается по сравнению с традиционнойциркуляционной системой.

В определенных случаях используется резервуар Vogel, имеющий пакет корругированных пластин (пластинчатый сепаратор). Данная конструкция имеет хорошие возможности для аэрации, слива воды, а также позволяет уменьшить габариты масляного резервуара, также насосов (900 л/мин и более).

Эффективная система обезвоживания и удаления воздуха

Система обезвоживания нового резервуара Flowline была усовершенствована двумя способами (рис. 3): внутри нового резервуара имеется несколько горизонтальных пластин, которые выполняют те же функции, что и перегородки внутри резервуара традиционной конструкции, а именно: регулируют скорость потока возвратного масла при его перетекании от центра к стенкам резервуара.

Поскольку пластины расположены на близком расстоянии друг от друга, при прохождении лежащей ниже пластины содержащиеся в потоке масла капли воды остаются на поверхности пластины, скатываясь к центру резервуара, где установлена дренажная труба.

Возможность эффективного обезвоживания масла – это еще одно преимущество резервуара Flowline, которое произвело большое впечатление на Хейкки Катала: «В нормальных условиях эксплуатации содержание воды в масле очень низкое – 3,4 — 0,4% по шкале Vaisala (уровень насыщения масла).

Если в результате каких-то чрезвычайных обстоятельств произойдет смешение воды с маслом, мы сможем быстро и легко исправить положение. С резервуаром Flowline это занимает всего лишь один день, тогда как раньше этот процесс мог занимать до одной недели».

Дополнительное преимущество резервуара Flowline состоит в том, что внутренние пластины резервуара выполняют функции сепаратора воздуха, направляя пузырьки воздуха вверх и создавая поток, как показано на рис. 3.

Снижение энергопотребления и расхода охлаждающей воды

Экономии энергопотребления циркуляционных систем можно достичь за счет использования компонентов с более высоким КПД. Однако наибольшая экономия достигается за счет уменьшения излишней мощности насосных агрегатов.

Если в качестве регулятора давления масла в системе использовать насос, оснащенный электродвигателем с регулируемой частотой вращения вала, то энергопотребление насосной установки можно свести к минимуму за счет точного дозирования требуемого объема масла.

Кроме того, система Flowline обеспечивает увеличение продолжительности срока службы масла, и это важное достоинство учитывалось руководством Tervasaari при принятии решения о ее закупке. Хейкки Катала отмечает, что масло долго сохраняет свои смазочные свойства благодаря низкому содержанию воды. Это позволяет увеличить интервал замены масла до 5-10 лет и, кроме того, увеличить ресурс подшипников и время бесперебойной работы бумагоделательной машины.

Современная система управления

До недавнего времени система управления циркуляционной системой представляла собой комбинацию оптического мониторинга и элементов автоматизации с использованием систем автоматического аварийного отключения. Однако по мере увеличения мощности циркуляционных систем, задачи систем оптического мониторинга с ручным управлением все более усложнялись. В итоге, был разработан единый комплекс аппаратуры управления для всех модификаций системы Flowline (рис. 5). Благодаря универсальности этих систем, они могут устанавливаться взамен существующих систем управления в процессе модификации циркуляционной системы. Кроме того, они идеально подходят для масляных резервуаров Flowline, а при подключении к механизмам управления самой бумагоделательной машины обеспечивают широкий набор функциональных возможностей, включая:

-

Регулирование и мониторинг давления в системе

-

Регулирование и мониторинг температуры в системе

-

Мониторинг состояния фильтра

-

Мониторинг уровня масла

-

Мониторинг потока масла в отдельных точках смазывания

-

Мониторинг температуры подшипников в различных секциях машины

Система управления Flowline обеспечивает возможность автоматического запуска циркуляционной системы, что устраняет необходимость оптического мониторинга и руч%D