Новые методы испытаний керамических тел качения

При изготовлении шариков и роликов из нитрида кремния для гибридных подшипников различные технологические процедуры определяют разную микроструктуру и, соответственно, различные механические свойства [1]. Это, в свою очередь, обуславливает необходимость испытания отдельных шариков и роликов для обеспечения минимальных требуемых характеристик прочности и стойкости к растрескиванию, а также соблюдения требований к микроструктуре для конкретных деталей подшипников, а не только специальных заготовок, подготовленных для проведения испытаний на изгиб.

В определённых условиях эксплуатации наиболее оптимальным является использование подшипников, которые оснащаются стальными кольцами и керамическими телами качения. Такие подшипники называют гибридными.

Керамический материал (подшипниковый нитрид кремния) в этом случае сильно отличается от обычной бытовой керамики: он обладает очень высокой твёрдостью, жёсткостью и прочностью – именно эти свойства обеспечивают необходимые эксплуатационные характеристики. Материалы SKF также обладают данными свойствами.

При изготовлении шариков и роликов из нитрида кремния для гибридных подшипников различные технологические процедуры определяют разную микроструктуру и, соответственно, различные механические свойства [1]. Это, в свою очередь, обуславливает необходимость испытания отдельных шариков и роликов для обеспечения минимальных требуемых характеристик прочности и стойкости к растрескиванию, а также соблюдения требований к микроструктуре для конкретных деталей подшипников, а не только специальных заготовок, подготовленных для проведения испытаний на изгиб.

В этой статье рассматриваются новые методы испытания определённых свойств керамических материалов. Эти методы разрабатываются SKF совместно с партнёрскими научно-исследовательскими центрами и уже частично применяются в рамках программ поддержки производства и определены в международных стандартах. Их целью является получение данных, необходимых для прогнозирования и обеспечения эксплуатационных характеристик керамических деталей гибридных подшипников.

Испытание объёмной керамики нанесением царапин

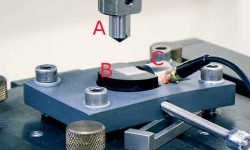

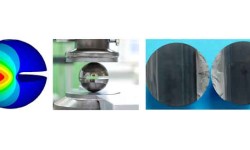

Разные марки нитрида кремния имеют характерные отличия по таким показателям, как размолоспособность, образование и распространение трещин. Для систематического изучения износостойкости нитрида кремния при трении скольжения можно использовать соответствующее испытательное устройство для нанесения трещин. Изначально метод испытания путём нанесения трещин был разработан для тестирования адгезии покрытий, но его также стали использовать в объёмных испытаниях. В рамках таких испытаний алмазный наконечник определённой геометрической формы направляется с заданной скоростью в пределах от 1 до 20 мм/с по поверхности с линейно увеличивающейся нагрузкой. Наконечник оставляет след, который может быть изучен под микроскопом. Схема испытаний изображена на рис. 1, примеры царапин показаны на рис. 2.

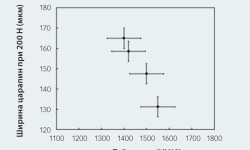

В процессе нагружения под наконечником образуются эллиптические трещины. При снятии нагрузки в зоне контакта образуются боковые трещины. При определённом уровне нагрузки появляются трещины, длина которых увеличивается в процессе увеличения нагрузки. При более высоких нагрузках начинается скалывание керамики. Как известно, на характер износа при трении скольжения оказывает влияние целый ряд характеристик материала: твёрдость, фазовый переход, эластичность, сопротивление развитию трещин, трение, влажность, смазывание и повторное скольжение. Все эти свойства обуславливают появление следа трещины [2–4]. В то же время испытание вдавливанием наконечника с точными характеристиками и с заданной нагрузкой аналогично стандартному испытанию на твёрдость, о чем свидетельствует корреляция между шириной царапины и твёрдостью (см. рис. 3).

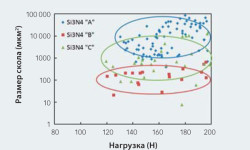

Важным фактором для успешного и эффективного внедрения нового материала является его размолоспособность. Размолоспособность является общим термином, охватывающим такие характеристики, как скорость удаления материала, скалывание, усилие измельчения, качество поверхности, допуски и целостность подповерхностного слоя [4]. Статистический анализ различных материалов из нитрида кремния на основе результатов испытаний посредством нанесения царапин позволяет классифицировать данные материалы по среднему размеру стружки в зависимости от нагружения с помощью алмазного наконечника, как показано на рис. 4. Это хорошо соотносится с такими параметрами измельчения, как давление и скорость.

Квазистатические испытания на стойкость к растрескиванию

Первый метод испытания обработанных шариков, который применяется в подшипниковой промышленности, сводится к простому испытанию на соударение двух или трёх шариков друг о друга. Подобное испытание позволяет лишь весьма приблизительно оценить статическую грузоподъёмность. Трещиностойкость материала и повреждение контактов Герца обычно определялись путём вдавливания сфер из карбида вольфрама или путём испытаний на ударную вязкость.

С помощью современных инструментов и анализа данных мы можем оценить хрупкое разрушение керамических шариков. В настоящее время данный метод разрабатывается компанией SKF. Три керамических шарика размещаются в механическом испытательном аппарате, как показано на рис. 5. Нагрузка сжатия постепенно линейно увеличивается, при этом измеряется деформация и акустическая эмиссия. Аналогичные испытания проводились и ранее с акцентом на анализе образования трещин [5].

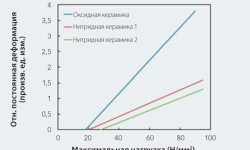

Установлено, что зависимость постоянной пластической деформации от максимальной нагрузки близка к линейной и свойственна различным маркам керамических материалов (рис. 6). Кроме того, минимальная нагрузка для постоянной пластической деформации и критическая нагрузка для образования трещин (на основе анализа сигнала акустической эмиссии) позволяют классифицировать различные марки материалов с одинаковым химическим составом и хорошо соотносятся с прочностью и ударной вязкостью.

Испытание надрезанных шариков и роликов

Прочность, являющаяся основным свойством материала, традиционно измеряется на специально изготовленных изгибных образцах. Это может быть сопряжено с определёнными проблемами, так как такие образцы режут и зачищают иначе, чем сами тела качения. В качестве альтернативы компания SKF совместно с Университетом Монтан (Леобен, Австрия) разработала новый метод испытаний – испытание надрезанного шарика. Он предполагает, что по экваториальной плоскости готового компонента наносится надрез, что упрощает процесс испытания и даёт более точные фактические значения характеристик керамической детали.

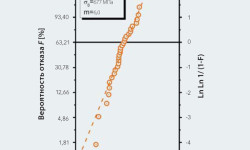

В рамках последующего испытания на прочность к полюсам надрезанного шарика прикладывается нагрузка перпендикулярно надрезу с помощью двух параллельных упоров (рис. 7). Поверхности надреза сжимаются, в результате чего на поверхности напротив корня надреза образуются растягивающие напряжения. После этого нагрузка равномерно увеличивается до образования растрескивания. Прочность материала вычисляется на основе приложенного усилия разрушения [6–9]. Результаты расчёта прочности по 30 образцам (как правило) располагаются на графике зависимости вероятности растрескивания от прочности (так называемая диаграмма Вейбулла), как показано на рис. 8. Согласно теории Вейбулла, прочность соотносится с эффективным объёмом или эффективной поверхностью. Следовательно, эти параметры необходимо вычислить для сопоставления с другими методами измерения прочности. Отправной точкой для данной разработки послужил метод «испытания С-образной сферы», который был разработан в Национальной лаборатории Оук Ридж в США [10]. Разница заключается в том, что для испытания надрезанного шарика используется тонкий надрез (5–15 % диаметра шарика) по сравнению с надрезом толщиной в 50 % от диаметра шарика, используемого при испытании С-образной сферы. Это облегчает процесс подготовки образца, поскольку в данном случае резке подлежит меньшее количество высокопрочной керамики, используемой в керамических шариках подшипников.

Для испытания роликов на них наносится аналогичный длинный узкий надрез глубиной примерно 80 % от диаметра цилиндрического ролика симметрично вдоль средней плоскости через оси ролика перпендикулярно торцевым поверхностям. При испытаниях на прочность с использованием таких надрезанных роликов нагрузка прикладывается по линии контактов диаметром, равным диаметру надрезанного ролика (рис. 9). Вследствие более сложной геометрии в данном случае используется более масштабная основная модель, однако практическое исполнение в большой степени аналогично методу испытания надрезанного шарика [11, 12].

Заключение

Использование машиностроительной керамики в подшипниках требует наличия глубоких знаний о свойствах материалов во время процесса обработки, а также свойств готовой продукции. Рассмотренные методы испытаний обеспечивают получение комплексных взаимодополняющих характеристик фактически используемых тел качения, а также позволяют обнаружить трудноопределимые различия в размолоспособности, стойкости к растрескиванию и прочности в зависимости от микроструктуры материала, размера детали и шероховатости тела качения.

Список литературы

[1] G. Ziegler et al., Journal of Materials Science 22 (1987) 3041—3086

[2] D. M. Kennedy et al., Journal of Materials Processing Technology 77 (1998) 246—253

[3] M. G. Gee, Wear 250 (2001) 264—281

[4] O. Desa & S. Bahadur, Wear 225 (1999) 1264—1275

[5] S. K. Lee, Journal of the American Ceramic Society 80 (1997) 2367—2381

[6] P. Supancic et al., Ceramic Transactions 210 (2010) 327—36

[7] P. Supancic et al., Journal of the European Ceramic Society 29 (2009) 2447—2459

[8] P. Supancic et al., Key Engineering Materials 409 (2009) 193—200

[9] ÖNORM M 6341:2013, Notched ball test

[10] A.A. Wereszczak et al., Journal of the American Ceramic Society 90 (2007) 1843—1849

[11] S. Strobl et al., Journal of the European Ceramic Society 34 (2014) 2575—2584

[12] S. Strobl et al., Journal of the European Ceramic Society 34 (2014) 4167—4176