Nuovi metodi di prova sui corpi volventi in ceramica

Nella fabbricazione di sfere e rulli in nitruro di silicio per i cuscinetti ibridi procedure di lavorazione diverse danno origine a microstrutture diverse e quindi a proprietà meccaniche diverse [1]. Per essere certi che il materiale soddisfi i requisiti minimi di resistenza, tenacità e microstruttura, è quindi necessario eseguire prove proprio sui componenti dei cuscinetti, sfere e rulli, in nitruro di silicio, e non semplicemente sui campioni che di solito si preparano per prove di flessione.

Alcune applicazioni di tipo gravoso possono trarre vantaggio dai cosiddetti cuscinetti ibridi, dotati di anelli in acciaio e di corpi volventi in ceramica.

Il materiale ceramico utilizzato, il nitruro di silicio per cuscinetti, non è però lo stesso che troviamo negli oggetti di uso comune. Infatti è molto duro, tenace e resistente, tutte proprietà essenziali per il lavoro che deve svolgere. Nelle specifiche SKF su tale materiale sono anche previste tolleranze molto ridotte.

Nella fabbricazione di sfere e rulli in nitruro di silicio per i cuscinetti ibridi procedure di lavorazione diverse danno origine a microstrutture diverse e quindi a proprietà meccaniche diverse [1]. Per essere certi che il materiale soddisfi i requisiti minimi di resistenza, tenacità e microstruttura, è quindi necessario eseguire prove proprio sui componenti dei cuscinetti, sfere e rulli, in nitruro di silicio, e non semplicemente sui campioni che di solito si preparano per prove di flessione.

In questo articolo vengono presentati diversi nuovi metodi per testare specifiche proprietà dei materiali ceramici. Essi sono elaborati dalla SKF in collaborazione con aziende esterne e sono già in parte utilizzati sia in produzione sia nella formulazione delle normative internazionali. L’obiettivo è sempre quello di ottenere dati utili a prevedere e assicurare buone prestazioni sul campo ai componenti in ceramica dei cuscinetti ibridi.

Scratch test

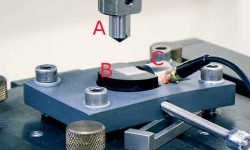

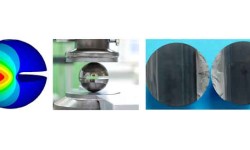

Il nitruro di silicio, a seconda della gradazione, si comporta in modo diverso in termini di nucleazione, propagazione delle cricche e lavorabilità (rettifica). Per indagare in modo sistematico sugli effetti dell’usura da strisciamento sul nitruro di silicio si può ricorrere a uno scratch test (prova di rigatura). In origine questo tipo di test era stato elaborato per studiare il grado di adesione dei rivestimenti, ma ha anche trovato impiego nei materiali prodotti in grandi quantità. In uno di questi test una punta di diamante viene fatta scorrere su una superficie a una velocità tra 1 e 20 mm/s, applicando un carico crescente in modo lineare. Si ottiene una rigatura che si può osservare al microscopio. L’apparecchiatura è illustrata in fig. 1, mentre in fig. 2 sono illustrati esempi di rigature.

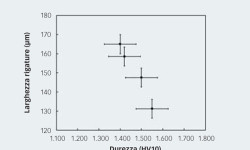

Quando si applica il carico, sotto la punta di diamante si formano cricche ellittiche. Quando il carico decresce si formano cricche laterali dovute alla riduzione delle sollecitazioni nella zona di contatto. Le cricche compaiono ad un certo livello di carico e diventano più lunghe all’aumentare di questo. Al massimo carico iniziano a comparire piccole scaglie. Si sa che varie proprietà del materiale influiscono sull’aspetto delle rigature durante lo strisciamento: durezza, trasformazione di fase, elasticità, resistenza alla propagazione delle cricche, attrito, umidità, lubrificazione e strisciamenti ripetuti [2–4]. Allo stesso tempo, il tipo di impronta che si ha con un certo tipo di punta e carico applicato, è simile a quella tipica delle prove di durezza, come evidenziato dalla correlazione tra la larghezza della rigatura e la durezza indicata in fig. 3.

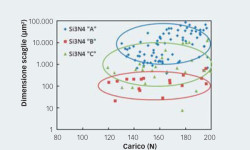

Un fattore importante per la scelta di un nuovo materiale in nitruro di silicio è la sua lavorabilità di rettifica, termine che in generale implica aspetti quali l’entità di rimozione del materiale stesso, la formazione di scaglie, la forza da esercitare, la finitura superficiale, le tolleranze e l’integrità sotto alla superficie [4]. La valutazione statistica dei diversi materiali mediante gli scratch test consente di classificarli secondo le dimensioni medie delle scaglie in rapporto al carico applicato dalla punta di diamante, come indicato in fig. 4. Questo è in buona correlazione con parametri quali la pressione e la velocità.

Test quasi statico della resistenza alla frattura

Nel caso delle sfere in ceramica, un primo approccio scelto dall’industria dei cuscinetti è costituito da un semplice test di schiacciamento su due o tre sfere messe una sull’altra, che dà una stima molto approssimata della “capacità di carico statico”. La resistenza del materiale alle formazione di cricche e al danneggiamento da contatto hertziano è stata sperimentata creando impronte con sfere di carburo di tungsteno o eseguendo test di resistenza agli urti.

Con strumenti moderni e l’analisi dei dati si può valutare la frattura fragile su sfere in ceramica, secondo un metodo attualmente in sviluppo alla SKF, secondo il quale, come si vede in fig. 5, si impilano tre sfere in ceramica in una cella di carico, incrementando lentamente e in modo lineare il carico di compressione, mentre si misurano la deformazione e le emissioni acustiche. In precedenza erano state eseguite prove analoghe per analizzare la formazione di cricche [5].

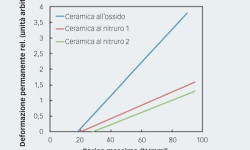

Si è scoperto che la dipendenza della deformazione plastica permanente dal massimo carico è pressoché lineare e caratteristica delle diverse classi di materiale ceramico (fig. 6). Inoltre, il carico minimo per avere una deformazione plastica permanente e il carico critico per la formazione di cricche (evidenziato dall’analisi delle emissioni acustiche) permettono di classificare i diversi tipi di materiale aventi la stessa composizione chimica e di correlarli con la robustezza e la resistenza agli urti.

Notched ball e notched roller test

Per tradizione la resistenza, che è la proprietà principale del materiale, si misura su speciali provini. La cosa presenta problemi in quanto questi vanno lavorati e rifiniti in modo diverso dai corpi volventi. In alternativa, la SKF, in collaborazione con la Montan University di Leoben, Austria, ha studiato un nuovo metodo di prova, denominato “notched ball test”, secondo il quale viene praticata centralmente un’incisione sul piano equatoriale di un componente finito. Questo semplifica il processo e fornisce valori più aderenti all’effettivo componente da testare.

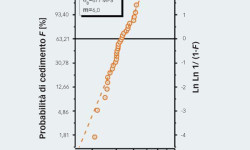

Nella successiva prova di resistenza, sui poli della sfera così incisa, si applica un carico perpendicolare all’incisione stessa, (fig. 7). Le facce di quest’ultima si schiacciano e danno luogo a sollecitazioni di trazione sulla superficie diametralmente opposta. Il carico viene aumentato uniformemente fino alla frattura e la resistenza del materiale viene valutata in base al carico di frattura [6–9]. Tale resistenza, normalmente quella misurata su 30 campioni, viene evidenziata graficamente su una curva in funzione della probabilità di cedimento, il cosiddetto diagramma di Weibull (fig. 8). Secondo la teoria di Weibull, la resistenza è correlata al volume efficace o alla superficie efficace. Perciò le varie resistenze vanno calcolate per essere paragonabili a quelle ottenute con altri metodi di misurazione della resistenza. Il punto di partenza di questo lavoro di sviluppo è il “C-sphere test”, studiato presso l’Oak Ridge National Laboratory, USA [10]. La differenza sta nel fatto che nel “notched ball test” si sceglie un’incisione più piccola (5–15 % del diametro della sfera) rispetto al 50 % del diametro previsto nel C-sphere test. In tal modo la preparazione dei campioni è più agevole, dato che si deve asportare dalla sfera una quantità minore di materiale ceramico ad alta resistenza.

Nel caso dei rulli cilindrici, si pratica un’incisione simile, profonda circa l’80 % del diametro, lungo un piano mediano perpendicolare alle facce di estremità. Nella prova di resistenza con i rulli incisi il carico viene applicato perpendicolarmente all’incisione (fig. 9). Data la geometria, il modello è più complesso, ma le operazioni sono abbastanza simili a quelle eseguite sulle sfere [11,12].

Conclusione

L’impiego delle ceramiche per alte prestazioni nelle applicazioni di cuscinetti richiede una conoscenza approfondita del comportamento del materiale durante la lavorazione e la finitura. Nel loro insieme, i test presentati permettono la caratterizzazione completa dei corpi volventi e consentono di identificare le sottili differenze di comportamento per quanto riguarda le operazioni di rettifica, la resistenza alla frattura e la robustezza in funzione della microstruttura del materiale, le dimensioni e la finitura superficiale.

Bibliografia

[1] G. Ziegler et al., Journal of Materials Science 22 (1987) 3041—3086

[2] D. M. Kennedy et al., Journal of Materials Processing Technology 77 (1998) 246—253

[3] M. G. Gee, Wear 250 (2001) 264—281

[4] O. Desa & S. Bahadur, Wear 225 (1999) 1264—1275

[5] S. K. Lee, Journal of the American Ceramic Society 80 (1997) 2367—2381

[6] P. Supancic et al., Ceramic Transactions 210 (2010) 327—36

[7] P. Supancic et al., Journal of the European Ceramic Society 29 (2009) 2447—2459

[8] P. Supancic et al., Key Engineering Materials 409 (2009) 193—200

[9] ÖNORM M 6341:2013, Notched ball test

[10] A.A. Wereszczak et al., Journal of the American Ceramic Society 90 (2007) 1843—1849

[11] S. Strobl et al., Journal of the European Ceramic Society 34 (2014) 2575—2584

[12] S. Strobl et al., Journal of the European Ceramic Society 34 (2014) 4167—4176