Преждевременный выход из строя подшипников ветротурбин и белые трещины травления

Тяжёлые условия работы ветротурбин могут приводить к преждевременному выходу подшипников из строя или повреждению подшипников, которое известно как белые трещины травления. Иногда его называют хрупким, преждевременным, или ранним отслаиванием. В данной статье рассматриваются меры по повышению надёжности подшипников, работающих в таких условиях.

РЕЗЮМЕ

Быстрое развитие ветроэнергетики, увеличение размеров и мощности ветроэнергетических установок в сочетании с жёсткими условиями эксплуатации ставят перед конструкторами сложные задачи. Понимание механизмов ранних отказов элементов турбин, в частности подшипниковых систем, необходимо, чтобы разрабатываемое оборудование отвечало требованиям промышленности в отношении надёжности и экономической эффективности. Механизмы возникновения отказов сложны, и для минимизации их воздействия необходимы углублённые исследования и сотрудничество всех секторов ветроэнергетической отрасли.

ССЫЛКИ НА ТУ ЖЕ ТЕМУ

Product information — Black Oxide Bearings (pdf)

По расчётам Всемирного совета по ветроэнергетике (GWEC1) в течение ближайших 3–4 лет ожидается увеличение текущего значения установленной мощности ветроэнергетических установок 200 ГВт в 2–3 раза, при этом целью является выход к 2020 г. на уровень установленной мощности 1000 ГВт.

Несмотря на высокий коэффициент эксплуатационной готовности ветряных энергоустановок (> 96 %, в зависимости от турбины), отказы редукторов по-прежнему являются причинами длительных простоев2.

Сегодня фактический срок службы редукторов ветротурбин зачастую меньше проектного срока, равного 20 годам. Отказы происходят в подшипниках сателлитов, промежуточного вала и быстроходного вала (рис. 1).

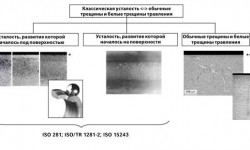

Механизмы большинства повреждений подшипников редукторов ветротурбин, ведущих к возникновению режима отказа, отличаются от механизмов возникновения классической контактной усталости при качении (рис. 2). Классические механизмы, при которых возникают подповерхностная и поверхностная усталость могут быть спрогнозированы с использованием стандартных методов расчёта ресурса подшипника (см. стандарты ISO 281 и ISO/TR 1281-2), а методика расчёта вероятности отказов в результате преждевременного образования трещин в данных стандартах отсутствует. Тем не менее, существует информация о попытках расчёта ресурса подшипника при наличии подробной информации для конкретных случаев (например, местное воздействие кольцевых напряжений)37.

Внешний вид признаков классической контактной усталости при качении описан в стандарте ISO 15243.

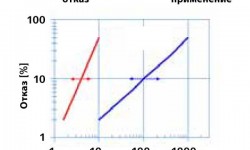

Термин «белые трещины травления» описывает внешний вид измененной микроструктуры стали после полировки и травления микрошлифа. Обычно возникновение ранних трещин происходит в промежутке от 5 % до 10 % расчётного срока службы (см. рис. 3).

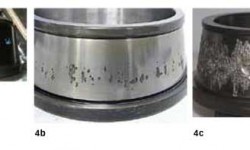

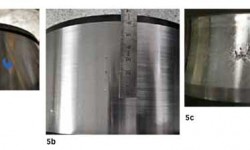

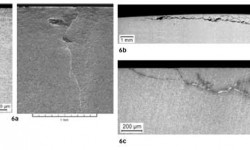

Чаще всего ранние трещины возникают на внутреннем кольце, как показано на рис. 4. Их внешний вид варьируется от прямых трещин («осевые трещины») до трещин в сочетании с небольшими сколами и участками выкрашивания, имеющими большие размеры или глубину. Ранние отказы, характеризующиеся растрескиванием, не связаны с каким-либо конкретным типом подшипников (рис. 5) или с конкретным видом стандартной термической обработки (рис. 6) 6, 7 8, 9, 10.

Внешний вид отказов, тем не менее, зависит от термической обработки и, как видно из рис. 6, при раннем растрескивании в данных конкретных условиях трещины в кольцах из стали с закалкой на мартенсит имеют тенденцию к распространению внутрь материала по прямой линии (при этом трещина имеет прямую, «осевую» форму, как, например, на рис. 6a), в то время как в кольцах из стали с закалкой на бейнит (рис. 6b) и кольцах с цементированным упрочнённым поверхностным слоем трещины имеют тенденцию к распространению по окружности под дорожкой качения (что объясняет сколы и отслаивание, как, например, на рис. 6c). На поздних этапах развития отказа на дорожке качения внутреннего кольца часто присутствует значительное выкрашивание вне зависимости от термической обработки.

Проблемы, связанные со сложными условиями эксплуатации редукторов ветряных энергоустановок

Существует множество различных мнений относительно общих признаков тяжёлых рабочих условий в связи с преждевременными отказами элементов ветряных энергоустановок. К ним относятся:

- периоды воздействия высоких и динамических нагрузок и крутящих моментов, ведущих к возникновению вибрации и резким изменениям нагрузки (например, переходное напряжение на дорожке качения может превышать 3,1 ГПа, число периодов воздействия высоких нагрузок может достигать 15 000 в год; воздействие ударных нагрузок)6, 7, 11, 12, 13, 14, 15, 17, 18

- в зависимости от типа турбины: воздействие на ротор дополнительных радиальных и осевых усилий, осевое движение главного вала, которое приводит к возникновению динамических нагрузок и повышению напряжений на элементах редуктора, особенно на первом этапе19, 20

- периодическое подключение и отключение генератора от энергосети, ведущее к реверсу крутящего момента и эффекту «отдачи» (например, увеличение номинального крутящего момента, ударных нагрузок в 2,5–4 раза)12, 15, 21

- резкое ускорение/торможение и перемещение валов редуктора13, 15

- несоосность, структурные деформации (ступица обтекателя, корпуса)11

- режим смазывания с учётом разных интервалов смазывания зубчатых колёс и подшипников, а также тихоходной и быстроходной ступеней; недостаточные интервалы слива и заливки масла22

- сложные условия эксплуатации — большие диапазоны изменения температуры и большие разности температуры между внутренним кольцом и корпусом подшипника по сравнению со значениями, предполагаемыми при вводе в эксплуатацию; запылённость, холодный или морской климат, высокая влажность23

- периоды простоя, характеризующиеся низкой нагрузкой и риском повреждения опор (адгезионный износ)23

- наличие конфликтующих между собой конструктивных требований, например, увеличение размера тела качения ведёт к повышению допускаемой нагрузки, однако при этом одновременно увеличивается риск проскальзывания между сепаратором и роликами и износа деталей при скольжении6, 7, 17, 23.

Отказы подшипников могут также происходить по другим причинам, не связанным с конструктивными недостатками24, 25. Результаты статистической оценки, проведённой на ограниченном числе морских ветроэнергетических установок2, чётко указывают на наличие корреляции между интенсивностью отказов, скоростью ветра и воздействием сильных и нерегулярных нагрузок. Тенденция к увеличению размеров ветротурбин с высоким отношением мощности к массе неизменно приведёт к повышению гибкости опорных конструкций11, что, в свою очередь, повлияет на передачу и распределение нагрузок между подшипниками качения, а также другими элементами привода. Согласно источнику 26, для относительно новых конструкций, работающих в условиях воздействия больших нагрузок и созданных с применением инновационного подхода к проектированию жизненного цикла, зачастую отсутствуют достаточные данные по долговечности, которые были бы получены в ходе эксплуатации. Вне зависимости от изготовителя ветряной турбины и редуктора, наличие трещин на подшипниках иногда интерпретируется как признак неконтролируемого кинематического поведения19, 27.

Возможные факторы, способствующие развитию трещин на поверхностях качения, и анализ гипотез

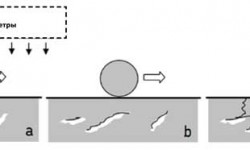

Многие из существующих на сегодняшний день теорий можно кратко представить в виде схемы, приведённой на рис. 7. Во многих исследованиях (см., например, источник 10) изучается локальное изменение микроструктуры материала подшипника с образованием белых трещин травления под воздействием определённых факторов.

В качестве таких факторов часто приводятся следующие:

- материал

микроструктура, термическая обработка, содержание водорода, чистота (различные виды включений), остаточные напряжения и т. д.

- нагрузки

перегрузки, пиковые нагрузки, ударные нагрузки, реверс крутящего момента, вибрация, скольжение, механические напряжения в элементах конструкции, электрические токи и т. д.

- условия окружающей среды

смазка, присадки, коррозия, трибохимические эффекты, образование водорода, градиенты температуры, загрязнение (например, вода) и т. д.

- другие факторы

Под воздействием одного или нескольких факторов происходит локальное образование белых трещин травления в матрице подшипниковой стали. Большинство наиболее популярных гипотез можно дополнительно разделить на объясняющие развитие белых трещин травления под действием водорода28, 29, 30, чистых нагрузок или механических напряжений, главным образом в местах расположения включений31, 32, или при совокупности причин33.

Некоторые из вышеперечисленных механизмов образования повреждений, по-видимому, могут взаимодействовать друг с другом, как, например, в следующем оборудовании:

- бумагоделательные машины (например, при попадании воды в масло — корректирующие действия должны быть связаны с совершенствованием условий смазывания)34

- силовые установки морских судов (например, при воздействии чрезмерных механических напряжений — корректирующие действия должны быть основаны на применении специальной чистой стали сквозной закалки и уменьшении механических напряжений)32, 34

- подшипники генераторов переменного и постоянного тока (например, воздействие повреждающих токов — корректирующие действия должны быть основаны на применении специальных пластичных смазок и/или гибридных подшипников, специальных сталей)6, 35, 36.

Основная причина образования белых трещин травления у подшипников редукторов ветротурбин по мнению SKF

Частичную оценку ранних отказов можно выполнить с использованием разработанной специалистами SKF расширенной модели ресурса подшипника.

Результаты исследований SKF показали, что местом возникновения многих трещин в подшипниках редукторов ветротурбин, наиболее вероятно, является поверхность или приповерхностный слой металла (0–150 мкм). При этом распространение трещин внутрь материала происходит под влиянием коррозионной усталости6, 7, 16.

Имеется несколько признаков, которые позволяют подтвердить данную гипотезу:

Подшипники редукторов ветротурбин имеют относительно большие размеры, а для крупногабаритных подшипников места возникновения и механизмы распространения трещин могут отличаться по сравнению с подшипниками малого размера6, 16. Например, радиальные трещины в крупногабаритных подшипниках, по имеющимся данным, при умеренных нагрузках характеризуются большей глубиной, что связано с наличием остаточных напряжений и повышенных кольцевых напряжений37.

Случаи преждевременного отказа дают основания предположить, что распространение трещин происходит быстрее, что можно объяснить присутствием кислорода и продуктов распада в смазочном материале, контактирующем с поверхностью и вершинами трещины 6, 16, 38. В системах трещин, полностью находящихся под поверхностью, существуют условия вакуума, и развитие таких трещин происходит значительно медленнее38.

Водородная усталость может привести к таким же последствиям28, 33 или к ускоренному развитию классической контактной усталости при качении6, 35, 36. Однако, для этого необходимо наличие, например, коррозионно-активной среды или постоянное воздействие электрического тока высокой частоты. Аналогичным образом присутствие свободной воды ведёт к формированию среды с высокой коррозионной активностью34, однако изготовители турбин, по заявлениям, осуществляют контроль смазочных материалов на предмет повышенного содержания в них воды.

Опыт SKF показывает, что признаки влияния масел, применяемых для смазки редукторов ветротурбин, которые обладают относительно высокой коррозионной активностью и в конечном итоге загрязняются посторонним веществами39, 40, 41, можно отличить от признаков воздействия механизмов развития поверхностной усталости39 (например, повреждения поверхности). В настоящий момент считается, что образование водорода носит локальный характер и происходит в системах трещин в результате контакта со смазочными материалами, что влечёт за собой коррозионно-усталостное растрескивание6, 16.

Обычно умеренная нагрузка на подшипники в редукторах ветротурбин, отсутствие накопления сжимающих остаточных напряжений, а также уменьшение расширения дифракционной линии рентгеновского излучения рядом с дорожками качения в вышедших из строя подшипниках, на которые указывают результаты проведённых анализов поведения материала, являются дополнительным подтверждением предположения о зарождении отказа на поверхности или рядом с поверхностью6, 7, 16. Уменьшение толщины плёнки и сопутствующее увеличение риска возникновения условий локального смешанного трения могут быть результатом не только недостаточной смазки, но также и определённого воздействия вибрации с повышенной частотой42, 43.

Согласно источнику 44, на возникновение сетей белых трещин травления меньшее влияние оказывает давление Герца, а наиболее значимые воздействующие факторы связаны с поверхностью. Роль возникновения расходящихся трещин в местах расположения включений с образованием микроструктуры, отличающейся сходными изменениями, как в случае с белыми трещинами травления, рассматривается как часть классического механизма усталостного разрушения, достаточно подробно смоделированного в модели ресурса подшипника7, 44, 45. Предположение о возникновении сетей белых трещин травления на основе расходящихся трещин не имеет достаточного экспериментального подтверждения10.

Высокая плотность расходящихся трещин является признаком воздействия чрезмерных напряжений или очень высоких нагрузок (>3 ГПа). Однако, данные изготовителей турбин говорят об отсутствии чрезмерных нагрузок. Проведённые испытания показали, что в ходе металлургических исследований часто обнаруживается повышенное число расходящихся трещин в подшипниках, образующихся в результате воздействия высоких нагрузок в процессе испытания, однако опыт эксплуатации свидетельствует о том, что в вышедших из строя подшипниках отсутствует какое-либо значительное увеличение числа расходящихся трещин6, 7. Нагрузки, особенно в быстроходных ступенях редукторов, обычно находятся на умеренном уровне, однако при этом всё равно возможен выход из строя подшипников в результате образования трещин / белых трещин травления без значительного количества расходящихся трещин или даже вообще без них6, 7.

Невозможно полностью исключить вероятность того, что включения также оказывают влияние на неожиданное возникновение сильных подповерхностных повреждений подшипников, вызванных механическими напряжениями32. Точное определение уровня нагрузок на подшипники редукторов ветротурбин в очень большой степени зависит от моделирования поля ветра. По полученным значениям нагрузок затем разрабатываются предположения в отношении воздействия квазистатических нагрузок. При этом предполагается, что в номинальных условиях на подшипники действуют умеренные нагрузки.

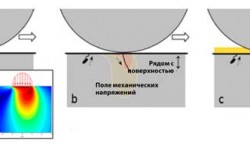

Потенциальный механизм распространения повреждений:

Обычно предполагается, что высокая концентрация механических напряжений на поверхности может происходить, например, в результате возникновения локальных условий смешанного трения под действием вибрации6, 16, 47, несоосности деталей или по другим причинам, уже упоминавшимся выше. На участках с граничной смазкой возможно увеличение концентрации растягивающих напряжений и раскрытие трещины под воздействием повторяющихся циклов (области высоких напряжений непосредственно под шероховатостью)48, 49.

Как схематически показано на рис. 8, переходные условия могут приводить к образованию поверхностных трещин (которое, возможно, ускоряется трибохимическими эффектами6, 16, 39, 40, 41) или подповерхностных трещин, достигающих дорожки качения в случае, когда их развитие начинается со слабой точки, например, с включения, расположенного близко к поверхности (<150 мкм)6.

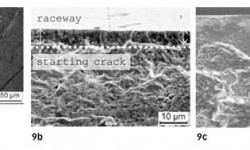

Включения могут состоять из мягкого MnS или твёрдых оксидов, естественным образом присутствующих в любой подшипниковой стали. Кроме того, небольшие линии MnS на дорожке качения в некоторых случаях могут растворяться смазочным материалом и приводить к развитию поверхностных трещин6, 16 и (или) трещин, вызванных воздействием коррозионно-активной среды. Примеры неглубокой поверхностной трещины показаны на рис. 9 и 10. Обнаружение таких трещин на раннем этапе зачастую требует значительных усилий и опыта6, 7, 16.

Трещины, показанные на рис. 10 и 11, образовались в подшипнике автомобиля в области контакта качения с проскальзыванием в условиях высокой силы сцепления и высокого контактного давления, что сходно с потенциально возможными ситуациями в подшипниках ветротурбин, работающих в условиях напряжений, приблизительно равных 3 ГПа18.

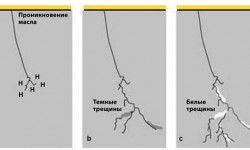

После локального повреждения дорожки качения подшипника в трещину проникает смазочный материал с высоким содержанием антизадирных присадок. В зависимости от ориентации трещины её распространение может дополнительно усиливаться гидравлическими эффектами46. Как показано на рис. 12, смазочный материал (часто старый и (или) с содержанием воды) реагирует внутри материала с металлом краёв трещины. Иными словами, запускается процесс распространения коррозионно-усталостной трещины.

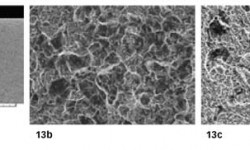

Это ведёт к водородному изменению микроструктуры в результате высвобождения водорода из продуктов распада проникающего в трещину масла (присадок, загрязняющих веществ) на поверхности подверженного трению обнажённого металла трещины, что ещё более ускоряет развитие трещины6, 7, 16. Это заключение подтверждается также результатами определения с пространственным разрешением содержания водорода в повреждённых кольцах подшипников, которые, в свою очередь, подтверждают, что абсорбция водорода происходит на поздних этапах процесса развития повреждения7, 16. Как показано на рис. 13, результаты фрактографического исследования поверхности подготовленного, принудительно раскрытого излома, расположенного рядом с трещиной во внутреннем кольце, указывают на наличие межкристаллической микроструктуры, свидетельствующей об охрупчивании материала под действием водорода, высвобождающегося из продуктов распада стареющего смазочного материала6, 7, 16, 41, в то время как на удалении от коррозионно-усталостной трещины наблюдается нормальная поверхность излома с преобладанием внутрикристаллической структуры. Дальнейшие признаки, говорящие о наличии такого механизма коррозионно-усталостного растрескивания, содержатся в результатах энергодисперсионного рентгеноспектрального микроанализа остатков смазочного материала и присадок, присутствующих в раскрытой системе трещин6, 7, 16.

Внутри системы трещин механизм коррозионно-усталостного растрескивания вызывает локальное изменение микроструктуры с образованием участков, на поверхности протравленного микрошлифа имеющих белый цвет, и с возникновением типичного внешнего вида, характерного для неправильной сети белых трещин травления (см., например, рис. 2, 6, 14).

Распределение и интенсивность декорирования трещин по краям «белых участков» представляют собой относительно сложный вопрос и в большой степени зависят от распределения остатков смазочного материала внутри сети трещин, локального трения на поверхностях трещин, а также от локальных полей эквивалентных механических напряжений.

Наконец, быстрое распространение / разветвление трёхмерной трещины в сочетании с наличием участков возврата трещины ведёт к быстрому возникновению отказа соответствующих поверхностей подшипника качения.

Заключение и стратегия предотвращения отказов SKF

В последнее время мнения специалистов сходятся к тому, что определённые ветровые нагрузки могут привести к нарушению кинематики подшипников, а также.

Наиболее вероятным местом образования трещин в подшипниках ветротурбин является поверхность или подповерхностные участки. После образования происходит дальнейшее распространение трещин внутрь материала под воздействием коррозионной усталости.

Следует избегать любых условий, ведущих к нарушению кинематики подшипника, таких как высокий уровень вибрации и высокая сила сцепления при скольжении, для уменьшения микроизноса и предотвращения появления высоких растягивающих напряжений.

Большинство стратегий предотвращения отказов получили подтверждение в ходе исследований и эксплуатации оборудования. Наиболее эффективными мерами на сегодняшний день признаны следующие:

- специальная пассивация SKF

- для стабилизации микроструктуры близлежащих поверхностей

- для повышения устойчивости подшипника к химической коррозии и воздействию водорода

- для снижения микротрения под пиковой нагрузкой

- для упрощения приработки

- изготовление элементов, работающих в условиях наибольших напряжений, из специальной чистой стали SKF

- для уменьшения количества включений, которые могут стать причиной повышения напряжений в материале или на поверхности

- глубокое упрочнение поверхности элементов (прототипов), работающих в условиях наибольших напряжений, с использованием разработанной SKF технологии

- для кондиционирования элемента (приработки — номинальные нагрузки в результате воздействия ветра находятся на относительно умеренном уровне)

- для повышения устойчивости к возникновению поверхностных трещин и распространению подповерхностных трещин.

Суммируя вышесказанное, можно говорить о том, что описанная модификация подшипника даёт возможность уменьшить число преждевременных отказов, однако её необходимо сочетать с дальнейшим общим совершенствованием конструкции с учётом фактических условий работы подшипника. Поэтому должно быть налажено сотрудничество между всеми сторонами, принимающими участие в проектировании, и должны быть разработаны современные инструментальные средства для расчётов и анализа рабочих условий, выявления критических условий эксплуатации и устранения потенциально опасных условий. Уделение особого внимания проведению испытаний деталей и узлов с проведением динамических испытаний образцов подшипников позволит воссоздать условия эксплуатации, ведущие к возникновению повреждений, и обеспечит возможность для испытания потенциальных решений.

Список литературы (pdf)