Vorzeitige Lagerausfälle in Windgetrieben und „White Etching Cracks“ (WEC)

Windgetriebe sind vielfältigen Betriebsbedingungen ausgesetzt, die die Lager teilweise bis über ihre Grenzen beanspruchen. Dabei können Lagerschäden entstehen, die den speziellen vorzeitigen Versagensmechanismus der weiß anätzenden Risse (engl. „White Etching Cracks“, WEC) zur Folge haben; manchmal auch „White Structured Flaking“ (WSF) genannt. In diesem Artikel werden Maßnahmen diskutiert, mit denen Lager gegen diese Betriebsbedingungen widerstandsfähiger gemacht werden können.

Zusammenfassung

Das schnelle Wachstum der Windindustrie und ihre zunehmende Bedeutung zur Energieerzeugung bei eher widrigen bzw. unstetigen Betriebsbedingungen stellen ein herausforderndes Betriebsumfeld für Windkraftanlagen dar. Dabei ist es wichtig, die Mechanismen zu kennen, die insbesondere bei Lagersystemen zu frühzeitigen Ausfällen in Windkraftanlagen führen können, um Equipment zu liefern, das die Anforderungen der Industrie im Hinblick auf eine zuverlässige Energiegewinnung bei kosteneffizientem Betrieb der Anlagen erfüllt. Die Versagensmechanismen sind komplex, und es bedarf nicht nur gründlicher Forschung, sondern auch der Zusammenarbeit sämtlicher Industriebereiche, um die Auswirkungen dieser Mechanismen zu mindern.

Links

Trotz der hohen Verfügbarkeit von Windkraftanlagen (> 96 % je nach Anlage) und einer im Vergleich zu den elektrischen Komponenten relativ niedrigen Ausfallrate der mechanischen Bauteile verursachen die Ausfälle mechanischer Antriebsstränge aufgrund langer Stillstände immer noch hohe Reparaturkosten und Einbußen2.

Bei den meisten Anlagenkonzepten dient das Getriebe gewöhnlich zur Anpassung der Rotordrehzahl an die Generatordrehzahl. Die Betriebsdauer dieser Windgetriebe ist jedoch oft kürzer als die 20 Jahre, die sie eigentlich halten sollen. Ausfälle sind an verschiedenen Lagerstellen festzustellen, und zwar bei den Planetenradlagern ebenso wie bei den Lagern der Zwischen- und schnellen Welle (Bild 1).

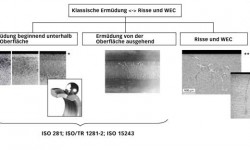

Viele vorzeitige Lagerschäden in Windgetrieben führen zu einem Versagensmechanismus, der nicht durch klassische Wälzkontaktermüdungsmechanismen hervorgerufen wird (Bild 2). Während Letztere infolge von Ermüdung unter und an der Laufbahnoberfläche entstehen und mithilfe von Standardlagerlebensdauer-Berechnungsverfahren (vgl. ISO 281 und ISO/TR 1281-2) prognostiziert werden können, sind diese Berechnungsverfahren nicht auf die vorzeitigen rissbedingten Ausfälle anwendbar. Allerdings werden bereits Versuche zur Berechnung der Lagerlebensdauer unternommen, wenn detaillierte Angaben zum jeweiligen Anwendungsfall vorliegen (z. B. lokaler Effekt von Ringspannungen)37.

ISO 15243 beschreibt das Erscheinungsbild verschiedener Wälzkontaktermüdungsmechanismen.

Das weiße Anätzen bezieht sich auf das Erscheinungsbild des veränderten Gefüges, wenn ein Mikroschliff poliert und geätzt wird. Die betreffenden Bereiche bestehen aus feinstem nanokristallinem, karbidfreiem Ferrit und erscheinen in der lichtmikroskopischen Aufnahme weiß aufgrund der geringen Anätzung des Werkstoffs.

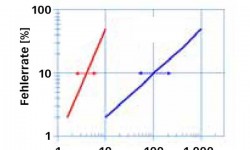

Die vorzeitigen Ausfälle, die in einigen industriellen Anwendungen nur gelegentlich vorkommen – wie beispielsweise in Papiermaschinen, stufenlos geregelten Antrieben, Schiffsantrieben, Brechergetrieben oder Hubwerksantrieben –, scheinen in Windkraftanwendungen häufiger aufzutreten (vielleicht auch bedingt durch die höhere Zahl installierter Anlagen). Frühzeitige Risse zeigen sich gewöhnlich innerhalb der ersten ein bis drei Betriebsjahre oder sobald 5 bis 10 % der berechneten Lebensdauer erreicht sind (Bild 3).

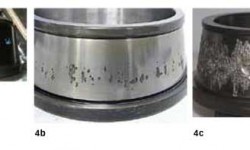

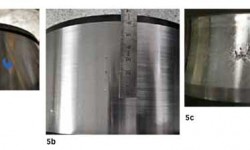

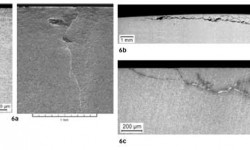

Das Erscheinungsbild dieser frühzeitigen Risse, die sich, wie aus Bild 4 ersichtlich, meist auf dem Innenring zeigen, variiert von geraden Rissen („Axialrissen“) bis hin zu Rissen, die zusammen mit kleineren und größeren bzw. starken Ausbrüchen/Schälungen auftreten. Auf der Grundlage des auf umfassenden praktischen Erfahrungen basierenden Wissens von SKF kann der Schluss gezogen werden, dass die frühzeitigen rissbedingten Ausfälle weder mit einem speziellen Lagertyp (Bild 5) noch mit einer speziellen Standardwärmebehandlung (Bild 6) zusammenhängen6, 7, 8, 9, 10.

Allerdings gibt es einen Zusammenhang zwischen dem Erscheinungsbild dieser Ausfälle und der Wärmebehandlung (z. B. durch die Eigenspannung des Materials), dem Stadium des fortschreitenden Versagens und sehr wahrscheinlich auch den Betriebsbedingungen oder der Lagerposition (z. B. durch das Spannungsfeld aufgrund der Belastung). Wie aus Bild 6 bei frühzeitiger Rissbildung in dieser speziellen Anwendung ersichtlich ist, tendieren Risse in martensitischen Ringen dazu, radial in den Werkstoff zu wachsen (vgl. hier das Erscheinungsbild der geraden Axialrisse wie in Bild 6a), während bei bainitischen (Bild 6b) wie auch bei einsatzgehärteten Ringen die Risse eher in Umfangsrichtung (tangential) unter der Laufbahnoberfläche wachsen (wodurch sich die Ausbrüche bzw. Schälungen wie in Bild 6c erklären lassen). In einem weiter fortgeschrittenen Stadium weisen die Innenringlaufbahnen dennoch oft starke Ausbrüche/Schälungen auf, unabhängig von der Wärmebehandlung.

Herausforderungen aufgrund der Betriebsbedingungen in Windgetrieben

Die vielfältigen Betriebsbedingungen von Windgetrieben können die Lager bis über ihre Grenzen hinaus beanspruchen (beispielsweise hinsichtlich Belastung, Drehzahl, Schmierung und einer Kombination daraus). Damit steht die Windenergie vor enormen Herausforderungen: Steigerung der Lagergebrauchsdauer und Verringerung des Auftretens vorzeitiger Ausfälle bei gleichzeitiger Senkung der Gesamtenergiekosten.

Es gibt viele Veröffentlichungen, die allgemeine Indikatoren bzw. Hinweise auf spezielle Betriebsbedingungen in Verbindung mit vorzeitigen Lagerausfällen in Windenergieanwendungen zusammenfassen. Hierunter zählen u. a.:

- Periodisch auftretende hohe und dynamische Lasten/Drehmomente, die Schwingungen und schnelle Laständerungen bewirken (z. B. vorübergehende Spannungsspitzen von über 3,1 GPa, rund 15.000 hohe Belastungsstöße pro Jahr, Stoßbelastungen)6, 7, 11, 12, 13, 14, 15, 17, 18.

- Je nach Anlagentyp zusätzliche rotorbedingte Axial- und Radialkräfte, Axialbewegungen der Hauptwelle, die eine dynamische Belastung und höhere Beanspruchung der Getriebekomponenten insbesondere in der ersten Stufe bewirken19, 20

- Das gelegentliche Aufschalten und Trennen des Generators vom Stromnetz, das Gegendrehmomente und Störbewegungen auslösen kann (beispielsweise ein bis zu 2,5 bis 4mal höheres Nenndrehmoment und Stoßbelastungen)12, 15, 21

- Schnelle Beschleunigungen oder Verzögerungen sowie Bewegungen der Getriebewellen13, 15

- Schiefstellungen, strukturelle Verformungen (Gondel, Nabe, Gehäuse)11

- Schmierstoff-Kompromisslösungen zwischen Getriebe- und Lageranforderungen sowie zwischen langsam und schnell laufenden Stufen, unzureichende Ölabläufe und Nachschmierintervalle22

- Widrige Umweltbedingungen, die eventuell höhere Temperaturänderungen und folglich größere Temperaturunterschiede zwischen Lagerinnenring und -gehäuse bewirken als bei der Inbetriebnahme vorgesehen, Staub, kaltes Klima, Offshore-Bedingungen, Feuchtigkeit23

- Leerlaufbedingungen, die Niedriglastbedingungen und das Risiko von Schlupfschäden (adhäsiver Verschleiß) zur Folge haben23

- Einige Designanforderungen können zu Konflikten führen. Beispielsweise bewirkt die Vergrößerung des Wälzkörpers eine Verbesserung der Belastbarkeit, aber gleichzeitig auch eine Erhöhung des Risikos von Käfig- und Rollenschlupf und gleitbedingten Lagerschäden6, 7, 17, 23

Wie bereits erwähnt, können Ausfälle bei Lagern nicht nur dadurch auftreten, dass diese nicht gemäß anerkannter Standards betrieben werden24, 25, sondern auch aus anderen Gründen. Die statistischen Auswertungen einer begrenzten Zahl von Offshore-Windkraftanlagen2 weisen eindeutig auf eine Wechselwirkung zwischen Ausfallrate, Windgeschwindigkeit und starken, wechselnden Belastungen hin. Der Trend hin zu größeren Windkraftanlagen mit höheren Leistungsdichten wird unweigerlich zu flexibleren tragenden Konstruktionen11 führen, die wiederum die Lastaufteilung zwischen den Wälzlagern als auch die Lastverteilung innerhalb der Wälzlager sowie auf andere Antriebselemente beeinflussen. Gemäß Referenz 26 liegen bei neuen, stark beanspruchten Anwendungen mit einem hoch innovativen Produktdesign-Lebenszyklus oft keine ausreichenden Erfahrungen hinsichtlich der Dauerfestigkeit der Anlagen vor. Unabhängig von den Herstellern von Windkraftanlagen und -getrieben wird das Auftreten von Rissen bei Lagern manchmal als Hinweis auf ein unkontrolliertes kinematisches Verhalten interpretiert19, 27.

Mögliche Schadenstreiber für Risse auf Lagerringen und Betrachtung der Hypothesen.

Das Auftreten vorzeitiger Ausfälle ist ein häufig diskutiertes Thema innerhalb der Windindustrie und wird von den Herstellern von Windkraftanlagen, Windgetrieben und Lagern sowie von Universitäten und verschiedenen Instituten unabhängig voneinander untersucht. Leider gibt es heute noch keine eindeutige schlüssige Theorie zu den Frühausfällen. Die Auflistung und Erläuterung sämtlicher Hypothesen für die Hauptursache von WEC würde den Rahmen dieses Artikels sprengen.

Viele in der Fachliteratur erläuterten Theorien können dennoch in Kürze, wie in Bild 7 dargestellt, zusammengefasst werden. In vielen Abhandlungen (z. B. Referenz 10) wird eine lokale Veränderung des Lagerstahlgefüges hin zu WEC aufgrund bestimmter Einflussfaktoren diskutiert.

Folgende Schadenstreiber werden oft als Einflussfaktoren genannt:

- Werkstoff

Gefüge, Wärmebehandlung, natürlicher Wasserstoffgehalt, Reinheit (unterschiedliche Arten von Einschlüssen), Eigenspannungen etc.

- Belastung

Überlasten, Spitzenlasten, Stoßbelastungen, Gegendrehmomente, Schwingungen, Schlupf, Strukturspannungen, etc.

- Umgebung

Schmierstoff, Additive, Konservierungsmittel, Korrosion, tribochemische Effekte, Wasserstoffbildung, Temperaturgefälle, Verunreinigungen (z. B. Wasser) elektrische Ströme etc.

- Sonstige

Montage (z. B. Kratzer), Transport, Qualitätsaspekte etc.

Zudem stehen die meisten Einflussfaktoren in einer Wechselbeziehung zueinander, was die Komplexität des Ganzen noch erhöht.

So entwickeln sich bedingt durch einen einzelnen Einflussfaktor oder auch durch eine Kombination mehrerer Einflussfaktoren weiß anätzende Zonen (engl. „White Etching Areas“, WEA) lokal in der Lagerstahlmatrix. Aus diesen WEA heraus entstehen dann Risse, die schließlich die Lagerlaufbahn erreichen. Die Folge davon sind Lagerausfälle aufgrund von Ausbrüchen oder sog. „White Structured Flaking“ (WSF).

Die häufigsten Hypothesen können noch weiter unterteilt werden: in durch Wasserstoff begünstigte WEC-Entwicklungen28, 29, 30, reine last-/spannungsbedingte und vorzugsweise an Einschlüssen entstehende WEC-Entwicklungen31, 32 und kombinierte Erscheinungsformen33.

Einige der vorstehenden Schadensmechanismen scheinen beispielsweise folgende Anwendungen zu beeinflussen:

- Papiermaschinen (z. B. Wasser im Öl – Abhilfemaßnahmen basieren auf dem Zustand der Schmierung)34

- Schiffsantriebe (z. B. übermäßige Belastungen/Spannungen – Abhilfemaßnahmen basieren auf einem durchgehärteten, reinen Spezialstahl und der Reduzierung maximaler Spannungen mittels angepasster Lagergeometrie)32, 34

- Generatorlager (z. B. schädlicher Strom – Abhilfe durch Verwendung von Spezialfetten und/oder Hybridlagern, Spezialstählen)6, 35, 36

Trotzdem ist die Relevanz der gängigen WEC-Hypothesen hinsichtlich der vorzeitigen Windgetriebeausfälle im Allgemeinen immer noch nicht ausreichend klar.

Mögliche Hauptursache von WEC in Windgetrieben nach den Erfahrungen von SKF

Nach den Erfahrungen von SKF stehen viele frühzeitige Lagerausfälle im Zusammenhang mit der Schmierung oder anderen oberflächenbezogenen Problemen und können teilweise mithilfe des erweiterten SKF Lagerlebensdauer-Berechnungsmodells abgeschätzt werden. Die von SKF selbst durchgeführten Untersuchungen haben ergeben, dass viele rissbedingten Versagensmechanismen an Lagerstellen von Windgetrieben höchstwahrscheinlich an oder nahe der Oberfläche entstehen (0-150 µm) und unter dem Einfluss eines Schwingungsrisskorrosionsprozesses in den Werkstoff wachsen6, 7, 16.

Diese Hypothese lässt sich durch verschiedene Indikatoren belegen:

Windgetriebe sind relativ groß, und bei größeren Lagern kann sich der Rissbildungs- und -fortpflanzungsmechanismus von demjenigen kleiner Lager unterscheiden6, 16. Beispielsweise wird bei Komponenten in größeren Lagern, auch unter mäßigen Belastungen aufgrund anderer Eigenspannungen und höheren Ringspannungen, eine Tendenz zum Auftreten von Radialrissen festgestellt37.

Bei vorzeitigen Lagerausfällen in Windgetrieben lässt das Auftreten dieser Ausfälle auf eine schnelle Rissfortpflanzung schließen. Die schnelle Verzweigung und rasant fortschreitende Fortpflanzung der Risse lässt sich durch die Präsenz chemischer Einflussfaktoren wie Sauerstoff und Schmierstoff-Alterungsprodukte an den Rissoberflächen oder -spitzen erklären6, 16, 38. In einem vollständig unter der Oberfläche liegenden Risssystem herrschen Vakuumbedingungen. Folglich ist das Risswachstum aufgrund der rein mechanischen Ermüdung erheblich langsamer38. Das heißt, dass die Risse oder Risssysteme bereits in einem Frühstadium eine Verbindung zur Oberfläche haben müssen, damit Sauerstoff und Schmierstoff eindringen können.

Eine wasserstoffunterstützte Ermüdung kann ähnliche Effekte bewirken28, 33 oder eine beschleunigte klassische Wälzkontaktermüdung zur Folge haben6, 35, 36. Hierzu müsste allerdings beispielsweise eine aggressive, korrosive Umgebung oder ein hochfrequenter Dauerstromdurchgang vorliegen. Das Vorhandensein von freiem Wasser lässt ebenfalls eine hochkorrosive Umgebung entstehen34, wobei die Hersteller von Windkraftanlagen jedoch versichern, dass sie höhere Wassergehalte in den Schmierstoffen vermeiden bzw. ausschließen können. Bei den Untersuchungen, die SKF an Windgetrieben durchführt, ist normalerweise keine Stillstandskorrosion feststellbar. Wenn diese Effekte also ausgeschlossen werden können, dann verhindern regenerative passivierende Triboschichten normalerweise Korrosion und die Wasserstoffaufnahme in den Stahl, sofern dieser durchgehend und intakt ist. Falls also eine Wasserstoffaufnahme in den Stahl stattfindet, so ist dies schädlich. Allerdings sind bisher Nachweise für diese Art des Versagensmechanismus in Windgetrieben nicht bekannt.

Dennoch belegen die tribochemischen Untersuchungen von SKF die lokale Bildung von Wasserstoff in Kontakten mit hoher Mischreibung. Für die kontinuierliche Bildung von Wasserstoff werden frische Metalloberflächen benötigt, die mit den Schmierstoffprodukten reagieren. Dies könnte eine lokal abschwächende Wirkung im oberflächenahen Gefüge haben und die Entstehung von Oberflächenrissen begünstigen. Bei Windgetrieben stellt man an den ausgefallenen Lagerlaufflächen jedoch kaum starken abrasiven Verschleiß fest, der ein Eindringen von Wasserstoff ermöglichen würde. Somit erscheint die Wasserstoffpermeation durch die Lagerlaufbahn (ohne Vorliegen eines weiteren Faktors) unwahrscheinlich. Ein potenzieller weiterer Faktor könnten die relativ aggressiven Windgetriebeöle sein, möglicherweise in Kombination mit Kontamination (Wasser, etc.)39, 40, 41. Nach den Erfahrungen von SKF lassen sich Windgetriebeöle bei Tests auf oberflächenbedingte Versagensmechanismen39 (z. B. Oberflächenzerrüttung) voneinander unterscheiden. Weitere Untersuchungen sind allerdings noch erforderlich, um die Bedeutung dieser Zusammenhänge bezüglich WEC richtig zu interpretieren.

Zum gegenwärtigen Zeitpunkt wird die Thematik der Wasserstoffbildung als sekundärer Effekt gesehen, der in den Risssystemen nach Schmierstoffeintritt aufgrund des Mechanismus’ der Schwingungsrisskorrosion entsteht6, 16.

Weitere unterstützende Faktoren für einen an oder nahe der Oberfläche beginnenden Versagensmechanismus sind die normalerweise moderaten Belastungen der Lager in Windgetrieben, der fehlende Aufbau von Druckeigenspannungen (im Bereich der maximalen von Mises-Vergleichsspannung) sowie die in Werkstoffanalysen erkennbare Abnahme der Linienhalbwertsbreite nahe der Laufbahnen ausgefallener Lager (beispielsweise aufgrund von Mischreibungsschubspannungen und Schwingungen)6, 7, 16. Neuerdings ist auch bekannt, dass nicht nur unzureichende Schmierbedingungen, sondern auch bestimmte Schwingungseffekte bei höheren Frequenzen in der Lage sind, die Schmierfilmdicke zu verringern und folglich das Risiko für lokale Mischreibungsbedingungen zu erhöhen42, 43.

Nach Referenz 44 wird die Entstehung von WEC-Netzwerken weniger von Hertz’schen Drücken beeinflusst; hier werden einige oberflächenbasierende Einflussfaktoren genannt (Schmierung, Strom etc.). Die häufig kontrovers diskutierte Rolle der Rissentstehung in Zonen mit sog. „Butterflies“, d. h. strukturelle Änderungen, die Schmetterlingsflügeln ähneln, im Bereich von Einschlüssen, welche ein ähnlich verändertes Mikrogefüge wie WEC zeigen, wird als Teil des klassischen Ermüdungsmechanismus’ gesehen, der vom Lagerlebensdauermodell ausreichend abgedeckt ist7, 44, 45. Es liegen nur wenige experimentelle Nachweise darüber vor, dass sich Risse im Bereich von „Butterflies“ in WEC-Netzwerke fortpflanzen10.

Eine hohe Dichte von „Butterflies“ ist ein Zeichen von Überbeanspruchung oder sehr hoher Belastung (>3 GPa). Die Hersteller von Windkraftanlagen verweisen jedoch darauf, dass es keine übermäßig hohen Belastungen gibt. Die HALT-Standardtests für Getriebe scheinen dies zu bestätigen. Bei einem solchen „Highly Accelerated Life Test“ handelt es sich um einen stressbedingten beschleunigten Lebensdauertest, der während der Entwicklungsphase zur Sicherstellung der Produktzuverlässigkeit durchgeführt wird. Hierbei zeigt sich bei den metallurgischen Untersuchungen bedingt durch die höheren Prüflasten oft eine erhöhte Zahl von „Butterflies“ in den Lagern. Allerdings weisen ausgefallene Lager, die aus dem praktischen Einsatz/Feld kommen, oft keine erhebliche Anzahl von „Butterflies“ auf6, 7. Insbesondere in den schnellen Getriebestufen sind die Belastungen normalerweise mäßig, aber dennoch können Lager durch Risse oder WEC ausfallen, ohne dass eine beträchtliche Zahl von „Butterflies“ oder auch nur einzelne „Butterflies“ vorliegen6, 7. Es scheint, dass weitere Anpassungen der HALT-Standardtests für Getriebe nötig sind, um die in der Praxis frühzeitig eintretenden Versagensmechanismen abzubilden.

Das Auftreten unerwartet großer spannungsinduzierter Lagerschäden unterhalb der Laufbahnoberfläche32, auch aufgrund von Einschlüssen, kann dennoch nicht ganz ausgeschlossen werden, solange nicht genau bekannt ist, welchen Anteil kurzzeitige Betriebsbedingungen haben. Die genauen Belastungen von Windgetriebelagern in der Praxis orientieren sich stark an Windfeldsimulationen, die später auf quasistatische Belastungsannahmen reduziert werden. Von eher mäßigen Lagerbelastungen wird bei Nennbedingungen ausgegangen. Instationäre Bedingungen, die immer mehr von der Windindustrie berücksichtigt werden, sind in Betracht zu ziehen.

Möglicher Schadensfortschrittsmechanismus:

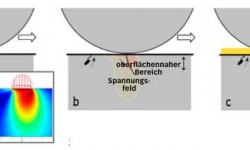

Es besteht eine gewisse Übereinstimmung darüber, dass nicht die Nennbetriebsbedingungen von Windgetrieben, sondern eher temporäre und z.T. unbekannte Bedingungen die Kinematik, Belastung und/oder Schmierung der Lager beeinträchtigen. Grundsätzlich wird angenommen, dass dabei bspw. aufgrund von schwingungsbedingter lokaler Mischreibung6, 16, 47, Schiefstellung oder aus anderen vorstehend genannten Gründen hohe Spannungskonzentrationen an der Oberfläche entstehen. An Stellen, an denen Grenzschmierbedingungen im Oberflächenrauheitsbereich vorherrschen, können Zugspannungsüberhöhungen entstehen und bei wiederholten Lastzyklen einen Riss bilden (Bereiche mit hohen Spannungen knapp unter der Rauheit)48, 49.

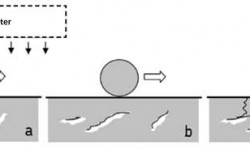

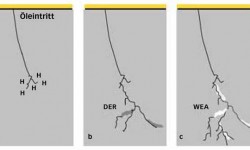

Instationäre Bedingungen können, wie in Bild 8 schematisch dargestellt, Oberflächenrisse hervorrufen, wozu tribochemische Effekte möglicherweise beschleunigend beitragen6, 16, 39, 40, 41, oder aber Risse unterhalb der Oberfläche im Bereich um Schwachstellen wie oberflächennahen Einschlüssen (<150 µm), die an die Laufbahnoberfläche gelangen6.

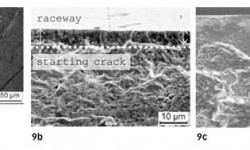

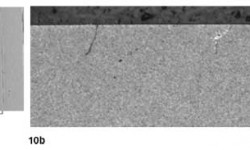

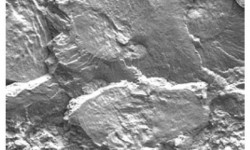

Bei den Einschlüssen kann es sich um weiches MnS oder harte Oxide handeln, die in sämtlichen Lagerstählen naturgemäß vorkommen. Ferner können dünne MnS-Linien an den Laufbahnen manchmal vom Schmierstoff aufgelöst werden und dann auch wie potenzielle Oberflächenanrisse6, 16 wirken. Die Bilder 9 und 10 zeigen Beispiele von flachen Oberflächenanrissen, die oft nur sehr schwer und nur mit geübtem Auge im Frühstadium erkennbar sind6, 7, 16.

Die Risse in den Bildern 10 und 11 sind in einem Roll-/Gleitkontakt bei hoher Zugbeanspruchung (hohe Traktion) und hohen Kontaktdrücken in einer Automobilanwendung entstanden. Die dabei herrschenden Bedingungen ähneln potenziellen unerwünschten Windlasten von rund 3 GPa18.

Sobald ein lokaler Lagerlaufbahnschaden vorliegt, dringt der Schmierstoff mit hoher EP-Additivierung in den Riss ein. Je nach Rissverlauf treiben hydraulische Effekte die Rissfortpflanzung zusätzlich voran46. Bild 12 zeigt, dass der oftmals gealterte und/oder mit Wasser kontaminierte Schmierstoff im Inneren des Werkstoffs an den frischen metallischen Rissflanken reagiert. Dies bedeutet, dass dabei ein Prozess der Schwingungsrisskorrosion ausgelöst wird, bei dem sich Risse schnell fortpflanzen.

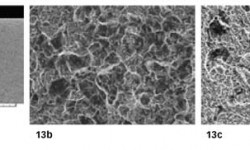

Dies führt zu einer wasserstoffbedingten Veränderung des Mikrogefüges aufgrund der Freisetzung von Wasserstoff durch Abbauprodukte des eindringenden Öls (Additive, Verschmutzungen) auf den reibenden blanken metallischen Rissoberflächen, was eine weitere Beschleunigung der Rissfortpflanzung zur Folge hat6, 7, 16. Diese Schlussfolgerung wird auch gestützt von ortsaufgelösten Bestimmungen des Wasserstoffgehalts in beschädigten Lagerringen, die belegen, dass eine Wasserstoffaufnahme im Schadensprozess spät eintritt7, 16. Wie aus Bild 13 ersichtlich ist, zeigt eine fraktografische Untersuchung der präparativ geöffneten Gewaltbruchfläche in der Nähe des Innenringrisses ein interkristallines Mikrogefüge, das auf eine Werkstoffversprödung durch Wasserstoff hinweist, der von Schmierstoffalterungsprodukten freigesetzt wurde6, 7, 16, 41, während in einiger Entfernung von diesem Anriss eine normale, weitgehend transkristalline Bruchfläche zu sehen ist. Eine EDX-Analyse des Schmierstoffs und der Additivrückstände innerhalb des offenen Risssystems liefert einen weiteren Hinweis auf einen solchen Schwingungsrissmechanismus6, 7, 16.

Im Inneren des Risssystems verwandelt dieser Mechanismus das Mikrogefüge lokal in weiß anätzende Zonen und lässt das typische Erscheinungbild eines unregelmäßigen WEC-Netzwerks entstehen (z. B. Bilder 2, 6, 14). Daher werden hier weiß anätzende Risse als sekundäre Schadensmerkmale betrachtet. Sie sind ein Nebenprodukt des Schwingungsrissmechanismus, wobei der freigesetzte Wasserstoff und Energiedissipation an den Rissflanken zu einer lokalen Veränderung des Mikrogefüges führen, die dann als weiß anätzende Rissdekoration erscheint.

Die Verteilung und Intensität des WEC-Dekorationseffekts ist relativ komplex und stark abhängig von der Verteilung der Schmierstoffrückstände im Inneren des Rissnetzwerks, dem lokalen Reibeffekt in den Rissoberflächen und den lokalen Vergleichsspannungsfeldern.

Schließlich führt die dreidimensionale Rissfortpflanzung und -verzweigung zusammen mit Rissrückläufern zu einem schnellen Ausfall der betroffenen Wälzlageroberflächen.

Fazit und Präventionsstrategie von SKF

Das schnelle Wachstum der Windindustrie und der Trend hin zu immer größeren Windkraftanlagen an Standorten mit turbulenten Windbedingungen stellen die Wälzlager im Antriebsstrang dieser Anlagen vor große Herausforderungen. Eine Folge der Entwicklung dieser relativ jungen Industrie sind vorzeitige Getriebelagerausfälle. Über Jahre hinweg diskutierte man in der Industrie vor allem über den Einfluss des Lagerwerkstoffs und der Wärmebehandlungen. Seit Kurzem besteht weitgehend Einvernehmen darüber, dass spezielle Windbedingungen die Kinematik, Belastung und Schmierung von Lagern beeinträchtigen können. Das heißt, dass die Hauptursache von Lagerausfällen nicht nur im Lager selbst zu finden ist. Es müssen sämtliche Anwendungsschnittstellen zwischen Lager und Getriebe/Turbine berücksichtigt werden.

Das Phänomen der Lagerausfälle in Windgetrieben aufgrund von Rissen oder „WEC“ wurde erläutert. Es wurde eine Hypothese für diese Ausfälle aufgestellt. Die Untersuchungen von SKF zeigen, dass rissbedingte Versagensmechanismen an kritischen Lagerstellen von Windgetrieben sehr wahrscheinlich ihren Ursprung an oder nahe der Oberfläche haben und unter dem Einfluss eines Schwingungsrisskorrosionsprozesses weiter in den Werkstoff vordringen.

Aufgrund der hohen Komplexität einer Windkraftanlage und der unterschiedlichen Lagerstellen, die betroffen sein können, ist es äußerst unwahrscheinlich, dass es nur eine anwendungsbezogene Hauptursache gibt. Allerdings lässt sich feststellen, dass jede Bedingung, die eine Beeinträchtigung der Lagerkinematik zur Folge hat, wie hohe Schwingungen und Gleitreibung, vermieden werden sollte, um Mikroverschleiß und hohe Zugspannungen zu senken.

Um die Windindustrie wirksam zu unterstützen, konzentriert sich SKF darauf, Lager so anzupassen, dass unter den speziellen Einsatzbedingungen in Windgetrieben das Risiko vorzeitiger Lagerausfälle sinkt und die Lager an Robustheit gewinnen. Die Lösungsstrategie berücksichtigt vornehmlich die vorgestellte Hypothese, aber zieht auch die anderen gängigen Theorien über WEC in Betracht.

Die meisten Strategien zur Vermeidung von Lagerausfällen wurden durch interne Untersuchungen und SKF Erfahrungen aus der Praxis positiv bestätigt. Folgende Präventionsmaßnahmen gegen Ausfälle entsprechen dem heutigen Stand der Technik:

- SKF Passivierung des Lagers

- Stabilisierung des Mikrogefüges im oberflächennahen Bereich

- Höhere Widerstandsfähigkeit der Lager gegenüber chemischen Einwirkungen und Wasserstoff

- Reduzierung der Reibung im Mikrokontakt unter Spitzenbelastung

- Verbessertes Einlaufverhalten

- SKF Verfahren zur Verfestigung der Oberfläche in der Tiefe bei dem am höchsten beanspruchten Bauteil (Prototypen)

- Ermöglicht eine Konditionierung des Bauteils („Shake down“ nach Voskamp – die Nennbelastung im Wind ist nicht sehr hoch)

- Höherer Widerstand gegen die Rissinitiierung an der Oberfläche und die Rissfortpflanzung unter der Oberfläche

- Hochreiner SKF Stahl für das am höchsten beanspruchte Bauteil

- Weitere Verringerung der Zahl der Einschlüsse, die als Spannungserhöher im Werkstoff oder an der Oberfläche wirken können

Zusammenfassend lässt sich sagen, dass bei einem wie oben beschriebenen modifizierten Lager vorzeitige Ausfälle reduziert werden können, dass aber angesichts der tatsächlichen Einsatzbedingungen weitere Verbesserungen des Gesamtdesigns erforderlich sind. Daher bedarf es beim Entwurfsprozess der Zusammenarbeit aller Partner, und zur Analyse der Betriebsbedingungen sollten weiterführende Berechnungstools herangezogen werden, um kritische Betriebszustände festzustellen und potenziell schädigende zu beseitigen. Ein stärkerer Fokus auf Komponententests in Kombination mit dynamischen „Real-Size-Tests“ (beispielsweise in Forschungsinstituten wie NREL, NAREC, Fraunhofer etc.) sollte die Reproduzierung schädlicher Betriebsbedingungen und die Validierung potenzieller Lösungen ermöglichen.