РЕШЕНИЕ SKF — ВОЛШЕБНЫЙ ШАРНИР

Рельсовые транспортные средства с низким полом обеспечивают легкую посадку и высадку пассажиров. Конструкции современных пассажирских составов с шарнирной сцепкой секций вагона предусматривают широкие двери, облегчающие доступ в салон и повышающие безопасность пассажиров. Шарнирные узлы секций кузова содержат специальный шарнирный подшипник SKF.

ФАКТЫ

Когда вы в следующий раз войдете в трамвай, задумайтесь о том, что где-то там внизу скрыт невидимый механизм, благодаря которому трамвай способен плавно входить в повороты, преодолевать подъемы и спуски. Любое ускорение, любое торможение и любой маневр были бы невозможны без этого «волшебного» шарнира…

ССЫЛКИ НА ТУ ЖЕ ТЕМУ

Рельсовые транспортные средства с низким полом обеспечивают легкую посадку и высадку пассажиров. Конструкции современных пассажирских составов с шарнирной сцепкой секций вагона предусматривают широкие двери, облегчающие доступ в салон и повышающие безопасность пассажиров. Шарнирные узлы секций кузова содержат специальный шарнирный подшипник SKF.

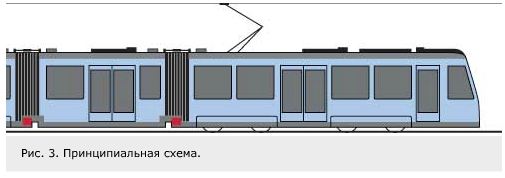

В основу конструкции современных рельсовых транспортных средств для массовой перевозки пассажиров, включая вагоны пригородных поездов и метро, узкоколейный транспорт и трамваи, положена концепция многосекционного вагона с шарнирной сцепкой отдельных секций. Количество секций может быть разным – от двух до семи. Такие современные пассажирские составы позволяют повысить не только эффективность использования подвижного состава, но также уровень безопасности пассажиров (рис. 1 и 3).

Сцепка отдельных секций вагона может осуществляться снизу с помощью колесных тележек, но это приводит к увеличению веса и затрат. Более распространена сцепка с помощью шарнирных соединений, которые должны обеспечивать возможность трехмерного перемещения отдельных секций вагона относительно друг друга.

Типичные требования

-

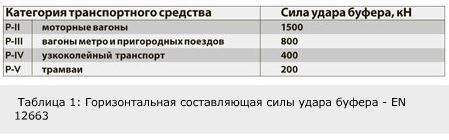

Восприятие различных нагрузок и циклов движения в соответствии с требованиями VDV 152 , EN 12663 и спецификации заказчика.

-

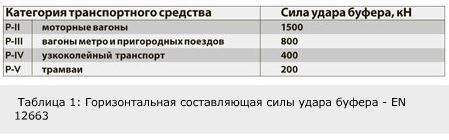

Различная комбинация статических и динамических нагрузок плюс сила удара аварийного буфера, см. табл. 1.

-

Сохранение сцепки в аварийных ситуациях.

-

Трехмерная функциональность при поворотах, продольной и поперечной раскачке секций кузова при движении и в случае деформации отдельных элементов кузова.

-

Компактная конструкция.

-

Легкая интеграция шарнирного узла в существующие опоры из легких сплавов или чугуна.

-

Бесшумное и плавное скольжение.

-

Стойкость к воздействию чистящих химреагентов, солевых растворов, коррозии и грязи.

-

Низкие затраты в течение жизненного цикла.

Требования к конструкции рельсовых транспортных средств для массовой перевозки пассажиров в соответствии с требованиями немецкого закона BOStrab.

Требования к конструкции кузовов рельсовых транспортных средств.

Функциональные возможности и особенности конструкции

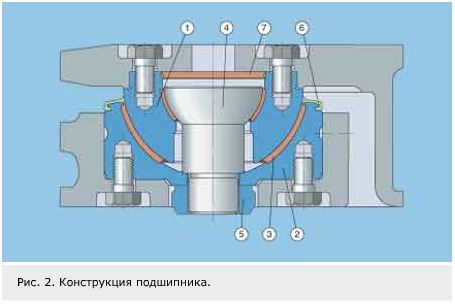

Специальный упорный шарнирный подшипник скольжения (рис. 2) состоит из следующих частей:

1. Тугое кольцо из цементированной стали с резьбовыми крепежными отверстиями и шаровидной дорожкой качения, имеющей твердохромное покрытие и высокоточный размер сопряженного диаметра;

2. Свободное кольцо;

3. Вкладыши свободного кольца из композитного материала на основе высококачественного полимера PTFE;

4. Центральный болт, служащий в качестве противоподъемного устройства, с шаровидной головкой и возможностью регулировки зазора относительно позиции тугого кольца;

5. Стопорная гайка (в случае, если центральный болт не сопряжен непосредственно с тугим кольцом);

6. Эластичное двухкромочное уплотнение, сопряженное со свободным кольцом;

7. Защитная верхняя пластмассовая крышка подшипника;

Железнодорожные шарнирные узлы разрабатываются с использованием методов компьютерного моделирования, что позволяет произвести расчет воздействия реактивных сил, особенно в экстремальных обстоятельствах, когда максимальное воздействие вертикальной составляющей силы удара в момент аварии сопровождается минимальным воздействием вертикальной нагрузки. Воздействие вертикальной реактивной силы должно учитываться при расчете параметров противоподъемного устройства и всех деталей подшипника и является определяющим при расчете требуемого размера подшипника.

Несмотря на то, что данный подшипник изготавливается по индивидуальному заказу и адаптирован под конкретные условия эксплуатации, его базовая конструкция остается неизменной, что способствует минимизации производственных затрат.

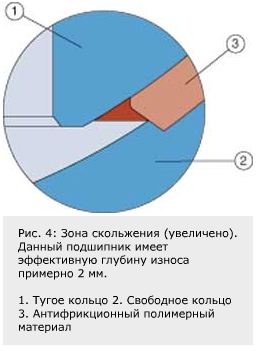

Ключевым элементом данной конструкции является антифрикционный полимерный материал втулок, обеспечивающий плавное скольжение, надежную работу и большой ресурс шарнирного узла даже в условиях сухого или пограничного смазывания.

Данный полимерный материал обеспечивает прочное сцепление с субстратом и имеет глубину эффективного износа примерно 2 мм (рис. 4). По сравнению с другими, более тонкими твердосмазывающимися антифрикционными материалами втулок, данный материал менее критичен к проникновению абразивных частиц и, следовательно, является оптимальным выбором, особенно с учетом требуемого уровня надежности. Помимо этого, он обладает хорошими демпфирующими свойствами, что немаловажно для таких областей применения, как железнодорожный транспорт. Еще одно достоинство данного материала – отличные износостойкие свойства с практически линейной интенсивностью изнашивания, что облегчает прогнозирование ожидаемого ресурса подшипника (рис. 6).

Данный антифрикционный материал имеет отличные показатели коэффициента трения, а также обеспечивает низкий уровень шума и отсутствие отрицательного проскальзывания. Трибологические характеристики шарнирного узла можно повысить за счет использования надлежащих типов смазки. Несмотря на то, что антифрикционные втулки не требуют смазывания, шарнирные подшипники SKF заправляются заводской смазкой и обеспечивают возможность повторного смазывания (рис. 5).

Повторное смазывание не только повышает трибологические характеристики, но и способствует удалению из полости подшипника грязи, что повышает надежность защиты от коррозии.

Эксплуатационный опыт

За последние 30 лет SKF был накоплен весьма положительный опыт использования композитного полимера на основе PTFE в качестве материала антифрикционных втулок шарнирных подшипников, применяемых в механизмах сцепки секций вагонов. Данный опыт нашел свое подтверждение в областях применения, характеризующихся сходными динамическими условиями, например, при использовании упорных шарнирных подшипников скольжения в механизмах наклона ковшовых башен на металлургических комбинатах, раскрывающихся мостов, грузовых кранов или судовых погрузчиков.

Выборочная проверка износа трамвайных подшипников после восьми лет эксплуатации и пробега примерно 500 тыс. км показала чрезвычайно малую степень износа. Подшипники были в отличном состоянии и пригодны для дальнейшей эксплуатации.

Преимущества для клиентов

-

Эксплуатационная надежность.

-

Низкие затраты в течение эксплуатационного цикла (ДСС).

-

Готовое решение, адаптируемое под различную кривизну огибающего пространства.

При разработке специальных шарнирных подшипников конструкторы SKF работали в тесном контакте с ведущими вагоностроительными предприятиями, требования которых были подвергнуты тщательному анализу и учтены при разработке технологий изготовления подшипника.

Области применения

Несмотря на то, что данные подшипники производятся в различных исполнениях, рассчитанных на силу удара аварийного буфера 400 кН и 800 кН, а также различные конфигурации трамваев, в основу каждого из них заложен единый конструктивный принцип, базирующийся на использовании антифрикционных полимерных материалов и противоподъемного устройства в виде готового к монтажу «черного ящика».

Поставляемые SKF шарнирные подшипниковые узлы способствуют безопасности перевозки пассажиров во многих городах мира.