РЕШЕНИЯ ДЛЯ КОНТРОЛЯ СОСТОЯНИЯ ЖЕЛЕЗНОДОРОЖНОЙ ТЕЛЕЖКИ

Контроль состояния тележки увеличивает надежность и безопасность и снижает эксплуатационные расходы. Становится возможным обнаружение повреждений на ранней стадии и предотвращение механических отказов.

РЕЗЮМЕ

Для улучшения качества контроля состояния в железнодорожной промышленности SKF использовала знания и опыт, которые она получила, работая в секторе ветряных турбин. Применена интеллектуальная сенсорная технология для важных компонентов наряду с трассировкой коммуникаций через глобальную позиционную систему. Результатом явилась разработка системы контроля состояния тележки, которая позволяет увеличить интервалы обслуживания, обеспечивая безопасную и надежную эксплуатацию поезда.

Контроль состояния тележки увеличивает надежность и безопасность и снижает эксплуатационные расходы. Становится возможным обнаружение повреждений на ранней стадии и предотвращение механических отказов.

Железнодорожная отрасль постоянно ищет методы снижения стоимости жизненного цикла и совокупной стоимости владения. Более 150 лет назад, до того как были придуманы эти термины, использовались фрагментированные системы отчетности, чтобы помочь определить затраты на железнодорожные вагоны. Стоимость покупки, потребление угля для паровозов, отношение количества человеко-часов в ремонтном цехе к рабочему пробегу в милях и расходы на запасные части были среди главных индикаторов эффективной эксплуатации железных дорог, хотя отчетность редко объединялась.

С появлением железнодорожной технологии стало уделяться большое внимание обеспечению надёжности и безопасности. Традиционный ремонт на месте был быстро заменён обслуживанием в соответствии с графиками, основанными на пробеге в милях и/или времени. Иногда это приводило к тому, что интервалы обслуживания становились слишком короткими, в результате – потери дохода вследствие неиспользованного рабочего времени и неиспользованного пробега в милях на подвижном составе.

УРОКИ ВЕТРОЭНЕРГЕТИКИ

Контроль состояния – отработанная технология, и железнодорожная промышленность извлекла выгоду из таких достижений. В других отраслях промышленности, таких как ветроэнергетика, в течение многих лет графики обслуживания составлялись по результатам анализа технического состояния. Операторы ветровых электростанций используют превентивный подход к техобслуживанию, таким образом снижая эксплуатационные расходы.

Система контроля состояния он-лайн позволяет оператору контролировать отдельные турбины и редукторы или всю ветровую электростанцию и определять, когда будет необходимо обслуживание.

WindCon – система контроля состояния он-лайн компании SKF – собирает и анализирует данные по состоянию механизмов, сводит их вместе и предоставляет достоверный краткий обзор работы, позволяющий обнаруживать повреждения на ранней стадии и предупреждать возможные неисправности. При наличии этой информации возможно более эффективно планировать действия по обслуживанию и увеличить время между дорогостоящим ремонтом.

Данные предоставляются с использованием Интернет-браузера, и информация является самой актуальной. Версия, работающая на базе Web, использует преимущество WebCon – технологий вебконференций. Этот инструмент помогает сократить время производственного цикла, так как уполномоченный персонал может производить текущий контроль с любого местоположения с помощью компьютера или переносного устройства, имеющего доступ в Интернет. Упрощение обслуживания и увеличение надежности, обеспечиваемые системой WindCon SKF, могут быть еще более эффективными благодаря использованию WindLub – централизованной автоматической системы смазки для ветряных турбин.

Эта система легко объединяется с SKF WindCon и предоставляет операторам полный оперативный обзор системы смазки. Команда инженеров SKF специально занимается проблемами контроля состояния ветряной турбины и управления установленными системами. SKF WindCon одобрена компанией Allianz и сертифицирована классификационным обществом Germanischer Lloyd.

КОНТРОЛЬ СОСТОЯНИЯ ЖЕЛЕЗНОЙ ДОРОГИ

Имеются некоторые сходства между требованиями по обслуживанию ветряных турбин и железнодорожных вагонов, но имеются и существенные различия. Ветряные турбины являются стационарными, в то время как железнодорожные вагоны подвижны, работают на обширных территориях, иногда покрывающих несколько стран.

Это подразумевает не только различные географические особенности эксплуатации, но и различные технические задачи, при этом основные технические нормативы и стандарты могут сильно отличаться.

Средняя продолжительность эксплуатации железнодорожного подвижного состава намного больше, чем продолжительность жизни ветряной турбины, что затрудняет и замедляет введение новой технологии, особенно если необходимо получить существенные преимущества в плане надежности, безопасности и стоимости работ.

Контроль состояния тележки предполагает использование датчиков для обнаружения текущей неустойчивости согласно требованиям Технических спецификаций взаимодействия (Technical Specifications for Interoperability, TSI) Директива 96/48 EC. Согласно этим требованиям, текущий контроль стабильности процесса должен быть непрерывным или осуществляться с частотой, необходимой для обеспечения достоверного и раннего обнаружения повреждений. Для поездов первого класса система должна также быть связана с бортовым рекордером данных диагноза, чтобы обеспечить отслеживаемость.

Контроль состояния колесной пары осуществляется датчиком вибрации, установленным на корпусе буксы или интегрированным в подшипник буксы для предоставления информации, которая может использоваться для определения состояния колесной пары (например, форма колеса и выбоины). При вычислениях в реальном времени также используется информация о частоте вращения оси колеса.

Обслуживание колес является очень дорогостоящим и продолжительным. При обслуживании, основанном на состоянии тележки, выбор времени проведения этих работ может планироваться путем оптимизации рабочего пробега пары колес в милях.

В течение десятилетий подшипники буксы контролировались в железнодорожной промышленности посредством системы, установленной стационарно на путях и определяющей температуру и шумы.

Это оборудование обычно устанавливается на определенных участках железнодорожных путей или в стратегических местоположениях (например, на скатах, если речь идет об альпийских железнодорожных линиях). Такая система обычно выдает показания о значительно износившихся или поврежденных компонентах. В результате поезд должен быть остановлен и дефектный вагон заменен и отправлен в ближайшее ремонтное депо. Это сопряжено с эксплуатационными задержками и дополнительными затратами.

ДИНАМИЧЕСКИЕ ЧАСТОТЫ

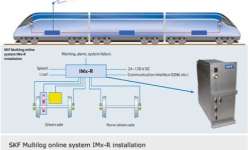

Бортовая система контроля состояния буксы IMx-R, разработанная в SKF, может быть частью системы контроля состояния тележки поезда или работать автономно. Эта система отвечает требованиям Технических спецификаций взаимодействия, которые предусматривают, что оборудование должно быть способно обнаружить ухудшение состояния подшипника буксы с помощью контроля температуры и/или ее динамических частот. Система обнаружения работает полностью независимо на борту поезда, и диагностические сообщения поступают машинисту.

Ролики и дорожки качения внутреннего кольца буксовых подшипников, а также зубчатые колеса создают вибрации на удельных динамических частотах, которые могут быть обнаружены и проанализированы с использованием определенных геометрических данных и данных о скорости вращения оси колеса. Незначительные нарушения геометрии подшипника – например, скалывание – могут также быть идентифицированы на ранних стадиях посредством анализа частотного спектра.

Компоненты тягового двигателя и редуктора, такие как подшипники и зубчатые колеса, а также валы и сцепления, могут контролироваться с использованием датчиков вибрации как части системы контроля состояния тележки. Мониторинг уровня масла редуктора и температуры, а также состояния масла (последняя возможность появилась совсем недавно) можно включить в общую систему контроля состояния тележки или осуществлять контроль в автономном режиме.

ИЕ ПУТИ С ИСПОЛЬЗОВАНИЕМ GPS

Информация о колебаниях буксы, поступающая через систему контроля состояния тележки, связанную с глобальной позиционной системой (GPS), облегчает контроль профиля пути и отличается достаточной точностью, необходимой, чтобы определить изнашивание пути, которое отмечается колесной парой в динамике по времени. В системе могут использоваться датчики любого типа, но преимущественно – датчики вибрации.

Кроме того, система собирает, анализирует и составляет диапазон эксплуатационных данных, чем обеспечивает достоверный оперативный обзор работ, позволяющий обнаруживать повреждения на ранней стадии и предупреждать возможные неисправности. Это также создает возможность увеличения интервалов обслуживания и уменьшения времени непредусмотренного простоя и затрат, что приводит к более продолжительному полезному времени эксплуатации тележки.

Кроме того, собранные данные позволяют провести анализ основных причин отказа. Это облегчает устранение повторяющихся проблем и отказов за счет усовершенствования оборудования и модернизации. Использование существующих бортовых информационных источников транспортного средства наряду с дополнительными датчиками для контроля рабочих параметров может значительно улучшить характеристики стоимости обслуживания, надежности и безопасности. Такая система к тому же может быть установлена на новых или модернизированных транспортных средствах. SKF провела ряд испытаний на различных типах поездов, включая высокоскоростные поезда в Европе и Азии.

Практика пока подтверждает ожидания как производителя комплексного оборудования, так и операторов.

SKF Axletronic является торговой маркой группы SKF.