УЗЛЫ ПОДШИПНИКОВ ТЯГОВЫХ ДВИГАТЕЛЕЙ

РЕЗЮМЕ

Современные транспортные решения, в частности системы городских трамваев, требуют, чтобы тяговый двигатель был надежен и не требовал при этом большого объема техобслуживания. SKF разработала специальные интегрированные решения для подшипниковых узлов, которые отвечают этим жестким условиям работы подшипников тяговых двигателей.

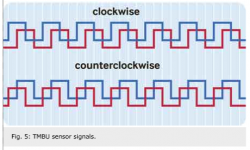

Последним этапом разработки для тяговых двигателей является конструкция подшипниковых узлов тяговых двигателей (TMBU) со встроенными датчиками для определения скорости и абсолютного положения. Сигнал положения используется системой управления приводом переменного тока, а сигнал скорости – для управления тормозной системой. Корпус датчиков крепится фланцем прямо на неподвижную часть системы лабиринтного уплотнения, а функция колеса импульсов встроена во вращающуюся часть системы уплотнения.

Эта конструкция соответствует имеющейся в технике тенденции к расширению использования готовых к монтажу узлов или подсистем.

Надежность и увеличенные интервалы техобслуживания очень важны для тяговых двигателей. SKF разработала специальные решения для подшипниковых узлов.

Современная тенденция в технике – это использование готовых к монтажу узлов или подсистем, которые обладают дополнительными техническими функциями. На железной дороге все чаще применяются герметичные подшипники с заложенной на весь срок службы смазкой.

Подшипниковый узел для тяговых двигателей SKF, TMBU – это готовый к монтажу предварительно смазанный и герметичный узел, который крепится непосредственно к подшипниковому щиту тягового двигателя.

КОНЦЕПЦИЯ TMBU

SKF разработала уникальные и высоконадежные системные решения, такие как герметичные узлы подшипников с предварительной смазкой, оснащенные датчиками для установки подшипников в фиксирующих и плавающих опорах.

Подшипниковый узел тягового двигателя SKF – это прочная, надежная, легкая и компактная конструкция, способная работать в условиях высокого уровня загрязнения и влажности, а также изменения скорости, температуры, нагрузки, вибрации и ударных нагрузок.

Концепция TMBU позволяет экономить место, упрощает монтаж, увеличивает интервалы техобслуживания и улучшает эксплуатационные характеристики.

Возможного повреждения подшипников вследствие протекания электрического тока можно избежать либо путем изоляции с помощью керамического покрытия, либо используя гибридные подшипники с керамическими телами качения.

ПРИМЕНЕНИЕ В НИЗКОПОЛЬНЫХ ТРАМВАЯХ

Сегодня большинство трамваев проектируется с низким полом, чтобы пассажирам легче было входить в вагоны. Из-за ограниченности места возникает необходимость применять специальные конструкции тяговых двигателей и компоновки приводных систем. Новейшая конструкция (рис. 1) основывается на компоновке полой оси и интегрированного карданного вала, который напрямую приводит в движение независимое колесо. С обеих сторон устанавливаются гибридные TMBU, чтобы сэкономить место в осевом направлении.

Встроенный датчик абсолютного положения с дополнительной функцией определения скорости также способствует экономии места. TMBU в плавающей опоре имеет в своей основе цилиндрический роликоподшипник, а TMBU в фиксирующей опоре сконструирован на основе радиального шарикоподшипника.

TMBU – это герметичный подшипниковый узел с предварительной смазкой, приспособленный на фланцевое крепление к корпусу. Для увеличения срока службы смазки даже при высоких рабочих температурах выбрана специальная пластичная смазка. Подшипниковый узел оснащен бесконтактными лабиринтными уплотнениями, не имеющими трения.

Для повышения надежности обеспечена электрическая изоляция узла с применением подшипника, имеющего либо покрытие INSOCOAT, либо гибридную конструкцию с керамическими телами вращения.

КОНСТРУКЦИЯ ПОДШИПНИКОВОГО УЗЛА

Концепция TMBU для фиксирующей опоры имеет в своей основе радиальный шарикоподшипник (рис. 2). Этот герметичный узел с предварительной смазкой имеет встроенный фланец на наружном кольце, который крепится болтами к подшипниковому щиту тягового двигателя.

Электроизоляция может быть обеспечена либо путем применения гибридной конструкции на основе керамических шариков, либо путем нанесения изоляционного слоя INSOCOAT на внутреннюю поверхность внутреннего кольца.

Конструкция TMBU для подшипников в плавающей опоре имеет в основе цилиндрический роликоподшипник (рис. 3). Этот герметичный узел подшипника с предварительной смазкой также имеет встроенный фланец на наружном кольце, который крепится болтами к подшипниковому щиту тягового двигателя. Электроизоляция подшипника может быть обеспечена либо путем нанесения изоляционного покрытия INSOCOAT на внутреннюю поверхность внутреннего кольца, либо путем применения гибридного подшипника, имеющего керамические ролики.

Гибридные подшипники позволяют добиться дополнительного улучшения свойств электроизоляции, особенно в современных высокочастотных инверторных системах. Эти подшипники имеют тела вращения, выполненные из нитрида кремния той марки, которая способна нести нагрузку. Это обеспечивает превосходную электроизоляцию даже при очень высоких частотах. По сравнению с полностью стальными подшипниками узлы гибридных подшипников более экономичны вследствие меньшего трения и более высокой точности, что приводит к снижению рабочей температуры, увеличению ресурса пластичной смазки, а, следовательно, к увеличению интервалов техобслуживания.

ФУНКЦИИ ДАТЧИКОВ

Концепция встроенных интегрированных пошаговых датчиков (рис. 4 и 5) открывает возможности определения и измерения нескольких параметров: определение абсолютного положения для устройств управления тяговым двигателем, определение направления и измерение скорости вращения для систем управления тормозами и, если это необходимо, измерение температуры для контроля надежности.

Оба датчика встроены в систему уплотнения наружного кольца узла подшипника. Преимущества такой конструкции:

-

значительная экономия места, особенно в осевом направлении;

-

меньшее количество деталей;

-

высокое разрешение и точность;

- прочная, долговечная конструкция.

Более сложным системам тяги переменного тока, которые используются с тяговыми двигателями, требуется определение абсолютного положения ротора с очень высокой точностью. SKF разработала совершенно новую технологию датчиков, чтобы добиться точности определения положения ±0,075 % по всей окружности и разрешения 5 632 импульсов на оборот. Эту систему датчиков можно использовать для сквозных приводных валов, а также на концах валов. Диапазон рабочих температур: от –30°C до 105°C. Полностью собранный узел датчиков проходит испытания в соответствии с железнодорожным стандартом EN 61373 с целью проверки его эксплуатационных характеристик в условиях ударов и вибраций.

Электромагнитная совместимость отвечает международному стандарту. Датчики имеют маркировку CE, означающую соответствие основным требованиям к охране здоровья и обеспечению безопасности, установленным директивами Европейского Союза.

НИЗКОПОЛЬНЫЙ ТРАМВАЙ ŠKODA 15 T

Вот уже 140 лет марка Škoda хорошо известна в мире. Отделение Škoda Trakcní Motory (тяговые двигатели Škoda) вновь образованной компании Škoda Electric a.s., Плзень, Чехия, является ведущим поставщиком тяговых электродвигателей. Škoda поставляет системы приводов для железнодорожной техники по всему миру, особенно в Австрию, Германию, Китай, Южную Корею и США, а также на внутренний рынок.

В 1996 г. были проведены первые испытания с узлами TMBU, и эта концепция теперь применяется в большинстве новых конструкций тяговых двигателей. Также Škoda Transportation s.r.o. является традиционным производителем железнодорожного подвижного состава, проводит исследования трамваев в течение последних 10 лет и является одним из наиболее важных поставщиков техники такого рода, особенно в Центральной Европе.

Последняя конструкция вагона, созданная в компании Škoda – это на 100% низкопольный трамвай (рис. 6), известный также под названием «ForCity» (городской трамвай). Трамвайная компания в Праге уже заказала 250 трехсекционных вагонов. Первый опытный образец был построен в 2008 г. и представлен на выставке-ярмарке InnoTrans в Берлине. Первые серийные трамваи будут поставлены в 2009 г.

Конструкция этого трамвая уникальна и использует полноповоротные колесные тележки в 100% низкопольном вагоне. Чтобы добиться низких уровней шума, из конструкции трамвая ForCity исключены редукторы. Работающий на малых оборотах электродвигатель охлаждается водой и приводит в движение колеса напрямую с помощью карданного вала. Поэтому его можно назвать приводом прямой тяги. Трехсекционный трамвай имеет длину 31,4 м и ширину 2,46 м. Вагон имеет полное сцепление колес с рельсами и рассчитан на сложную сеть трамвайных линий Праги.

Вагон оснащен 4 тяговыми колесными тележками с исключительно низкой высотой. Каждое колесо приводится в движение синхронным электродвигателем с постоянными магнитами, каждым из которых управляет собственный инвертор SKiiP, состоящий из интеллектуальных модулей IGBT (биполярный транзистор с изолированным затвором). В трамвае имеется 16 тяговых двигателей HLU 3436 P/44-VA.

Индивидуальная система управления для каждого колеса и поворотной колесной тележки обеспечивает оптимальные характеристики сквозного привода, сводя к минимуму износ колес и снижая шум.

ОПИСАНИЕ ТЯГОВОГО ДВИГАТЕЛЯ

Тяговый двигатель HLU 3436 P/44-VA состоит из корпуса, статора с обмоткой, ротора, подшипниковых щитов и узлов. Корпус сварной и имеет каналы для отвода охлаждающей жидкости. В корпус вставлен комплект пластин магнитной цепи, который включает в себя секции обмоток якоря.

Концы обмоток подведены к силовому разъему. Ротор состоит из пластин магнитной цепи, обрамленных дисками в осевом направлении. Полюса машины, постоянные магниты, крепятся к пластинам цепи. Магниты крепятся стойками. Подшипниковые щиты, которые служат опорой подшипниковым узлам, крепятся с обеих сторон корпуса. Корпус электродвигателя имеет выступы для его крепления к колесной тележке. Подшипники могут оснащаться керамическими телами качения.

Подшипниковый узел фиксированной опоры оснащен двумя датчиками: один – для системы управления электродвигателем, а другой – для тормозной системы.

Исследование и разработка синхронных электродвигателей с постоянными магнитами, работающих на малых оборотах, стали возможными при активном сотрудничестве специалистов ŠKODA ELECTRIC, VUES Brno и SKF.

Концепция конструкции подшипниковых узлов тягового электродвигателя, или TMBU, открывает новые возможности для снижения издержек в течение срока службы за счет увеличения интервалов техобслуживания.

Эта конструкция экономит место и содержит меньшее количество деталей, а также проста с точки зрения монтажа. INSOCOAT и NOWEAR – зарегистрированные торговые марки SKF Group.

ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ДВИГАТЕЛЯ

Эти технические характеристики достигаются электродвигателем ŠKODA ELECTRIC HLU 3436 P/44-VA при питании от 3-фазного инвертора с напряжением 420 В с импульсной модуляцией с частотой 5 кГц:

Номинальные значения для синхронного электродвигателя с постоянными магнитами

-

Номинальный крутящий момент 1460 Нм

-

Номинальный ток 85,4 А

-

Номинальная скорость 196 об/мин

-

Максимальная скорость 706 об/мин

-

Максимальный крутящий момент 2270 Нм

-

Коэффициент нагрузки S5

-

Размеры смонтированного электродвигателя 370 x 434 x 470 мм

-

Передача крутящего момента Карданный вал

-

Масса 252 кг

Подшипники тяговых двигателей SKF

Подшипник в фиксирующей опоре:

Гибридный TMBU (подшипниковый узел тягового двигателя) со встроенным датчиком положения и скорости (радиальный шарикоподшипник)

Подшипник в плавающей опоре:

Гибридный TMBU (цилиндрический роликоподшипник)

Подвески колесных тележек SKF

Колесные тележки, оснащенные опорноповоротными устройствами