ЧИСТЫЕ НЕБЕСА БУДУЩЕГО

Экологические требования к авиационной отрасли все более ужесточаются. Теперь, когда ЕС рассматривает возможность снижения выбросов авиационных двигателей, самое время сделать авиапромышленность «зеленой».

Выбросы авиационной промышленности составляют 2% от общего объема выбросов углекислого газа. «В течение следующих нескольких лет ежегодный рост авиаотрасли составит 5-6%, и наши опасения связаны именно с этим», – рассказывает Юрген Хаакер, начальник производства Технического отдела Международной ассоциации воздушного транспорта (IATA).

Основной способ борьбы с выбросами – совершенствование авиационных технологий. «Мы поощряем работу авиапредприятий над повышением эффективности воздушных судов, – продолжает Хаакер. – Например, изготовление фюзеляжа и крыльев из композитных материалов. Другой фактор – эффективность использования топлива.

Эффективность авиалайнера примерно на две трети зависит от сокращения количества сжигаемого в двигателе топлива и на одну треть – от максимального топливосбережения самого самолета. По словам изготовителей, в период с 2015 по 2020 г. они могут гарантировать увеличение эффективности самолетов на 20-25%».

Ключевая стратегия SKF в этом секторе – разработка энергосберегающих решений для авиационной отрасли.

Аэрокосмический дивизион SKF активно занимается разработкой экологичных систем сразу в нескольких направлениях: подшипники двигателя, композитные тяги и системы подвесок, подшипники для фюзеляжа, шасси и элеронов, руля направлений, руля высоты, интерцепторов, а также мехатронные продукты. Если применить все эти решения SKF на новых пассажирских самолетах малой и большой дальности полета, экономия топлива составила бы примерно 200 млн. л в год, что эквивалентно 600 т выбросов углекислого газа.

«Все наши основные заказчики прилагают усилия к разработке экологичных двигателей, – рассказывает Фредерик Поншон, руководитель направления разработки двигателей и редукторов Аэрокосмического дивизиона SKF, мирового лидера по поставкам авиационных подшипников. – В любой тендерной и технической документации есть положения об экологичных решениях. Сегодня «экологичность» – это коммерческий аргумент, и у SKF есть стратегия устойчивого развития и предпосылки для производства более экологичной продукции».

«Довод в пользу экологичности продукции появился совсем недавно, но фактически он соответствует нашей многолетней стратегии по снижению веса самолетов, – поясняет Жиль Лабуре, менеджер по маркетингу Аэрокосмического дивизиона SKF. – Чем легче самолет, тем меньше топлива он потребляет, тем меньше он загрязняет окружающую среду».

Ресурс подшипников играет важную роль в снижении потребления топлива. «Вместе с авиапредприятиями мы разрабатываем подшипниковые узлы для новых условий эксплуатации, – говорит Поншон. – Я убежден, что если каждый механизм сможет стать пусть небольшим, но преимуществом в пользу мощности двигателя, все эти незначительные преимущества в целом окажут огромное положительное воздействие на эффективность самолета».

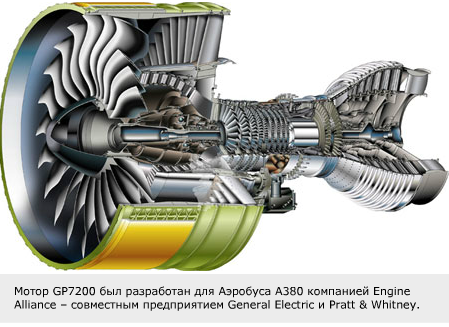

Постоянно появляются все новые технологии проектирования двигателей, например турбовентиляторный двигатель с зубчатой передачей, технология, которая уже сейчас проходит технологические испытания в компании Pratt&Whitney в Канаде.

Французский изготовитель двигателей – компания Snecma – планирует провести испытания турбовентиляторного двигателя противоположного вращения. Вместо одного вентилятора на входе двигателя здесь предусмотрены два, объединенные механически и вращающиеся в противоположных направлениях для снижения уровня турбулентности; такие вентиляторы позволяют увеличить ресурс двигателя. Двигатели с открытым ротором – тоже многообещающая разработка, но лишь в том случае, если будут найдены условия, в которых применим их достаточно высокий уровень шума.

«Мы сотрудничаем с нашими заказчиками, обсуждая, какими будут подшипники для новых экологичных двигателей. Все испытания, которые мы будем проводить в ближайшие 5-7 лет, нацелены на проектирование двигателя, потребление топлива которым будет сокращено примерно на 30%», – рассказывает Поншон.

Аэрокосмический дивизион SKF изучает технологию гибридных подшипников со стальными кольцами и керамическими телами качения – при этом ресурс подшипников увеличивается, а энергопотребление сокращается. «Используя керамические тела качения, мы можем уменьшить смазывание подшипника и тем самым сократить количество масла, подаваемого на двигатель, что в свою очередь ведет к облегчению конструкции», – говорит Поншон.

SKF также разрабатывает подшипники для главных валов, используя керамику в конических роликоподшипниках, способных выдерживать более значительные нагрузки, чем аналогичные подшипники, полностью выполненные из стали. Такие подшипники будут использоваться в двигателях, укомплектованных турбовентиляторами с зубчатой передачей. Еще одна технология, находящаяся в разработке SKF, – сепараторы из композитных материалов. «Сегодня сепараторы подшипников изготавливаются из стальных или медных сплавов и покрываются слоем серебра для снижения уровня трения, – рассказывает Поншон. – Это гальваническое покрытие, и производственный процесс оказывает чрезвычайно негативное воздействие на окружающую среду. Поэтому мы ищем более экологичные технологии».

SKF также проводит техобслуживание оборудования с применением экологичных технологий. «Когда двигатель разбирается для капремонта, нам присылают подшипники для проверки и восстановления, объясняет Поншон. – Вместо того, чтобы выбросить вышедший из строя подшипник, как мы делали это раньше, мы восстанавливаем его, как механик восстанавливает тормоза на вашем автомобиле. Это еще один способ защиты окружающей среды от внешних воздействий».

Стратегия SKF в отношении повышения эффективности самолетов также направлена на снижение их веса путем использования широкого ассортимента тяг, подшипников и мехатронных продуктов.

«Наш вклад может быть значительным там, где присутствуют крупногабаритные подшипники – такие устанавливаются, к примеру, на концах закрылок или в составе шасси, где мы уменьшили их вес до 60%, – замечает Лабуре. – В результате получаем огромное преимущество для самолета в целом».

Вместе с Airbus SKF разработала концепцию композитных тяг, изготавливаемых из углеродного волокна с использованием технологии трансфертного формирования пластмасс (RTM). «Благодаря таким материалам, мы получаем характеристики, практически аналогичные характеристикам стали, но с минимальным весом, – говорит Лабуре. – Это одно из наиболее перспективных направлений, и SKF является лидером на рынке композитных тяг».

Но композитные тяги стоят недешево. Недавно SKF выпустила линию тяг, изготовленных с использованием нового производственного процесса под названием «получение одноосно-ориентированного волокнистого пластика». Такие тяги имеют очень низкую стоимость, сравнимую или даже ниже стоимости металлических тяг, и при этом имеют дополнительное преимущество – небольшой вес.

«Мы предлагаем очень широкий диапазон тяг, отвечающий практически любым требованиям, от очень маленьких тяг, способных выдерживать относительно большие нагрузки, до крупногабаритных тяг, изготовленных с использованием технологии трансфертного формирования пластмасс, которые могут заменить металлические тяги», – говорит Лабуре.

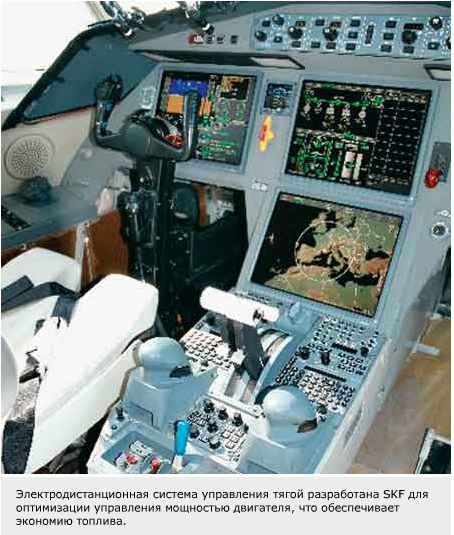

Другой возможностью снижения энергопотребления являются электромеханические, или электродистанционные, системы управления полетом. По сравнению с гидравлическими системами такие системы могут обеспечить дополнительные 3-4% эффективности использования топлива, считает Хаакер из IATA.

«Электродистанционные системы – это концепция, основа которой разработана SKF совместно с Airbus, но она получает все большее распространение в реактивных самолетах производства Dassault, и даже Boeing планируют устанавливать такие системы через в будущем», – рассказывает Лабуре.

Основной экологический довод – облегчение веса самолетов, но есть еще один способ экономии топлива – это электродистационные системы управления газом (см. врезку).

Лабуре считает, что введение Евросоюзом более строгих требований в отношении выбросов авиационных двигателей вывело на первый план выпуск более экологичных самолетов. «Выбросы авиационной промышленности составляют около 2% от общего объема выбросов углекислого газа, – говорит он. – Но беспокойство вызывает бурное развитие воздушного транспорта. Согласно оценкам, через 6 лет этот объем будет составлять уже 6%. И это уже серьезная проблема. Евросоюз рассматривает возможности снижения выбросов углекислого газа на 50%». По самым грубым подсчетам, примерно половины такого снижения можно добиться за счет реструктуризации аэропортов, более прямых воздушных коридоров и усовершенствования маршрутов полетов; второй половины снижения можно добиться благодаря модернизации конструкции самолетов и двигателей. «Сейчас самое время сориентировать деятельность SKF именно в этом направлении, – считает Лабуре. – Мы работаем в этой области на протяжении нескольких лет. Мы уже представили множество решений и планируем разработать и выпустить новые механизмы и системы для авиационной отрасли».

Уменьшение веса Аэробуса A380

Аэрокосмический дивизион SKF участвует в работе компании Airbus по проектированию нового самолета A380 – крупнейшего в мире авиалайнера вместимостью 555 пассажиров для перелетов на длинные расстояния.

Снижение веса A380 на 10 кг обеспечивает экономию около 0,5 литра топлива за час полета. Решения SKF, от титановых подшипников до композитных тяг и электродистанционных систем управления полетом, позволили облегчить вес почти на 2 тонны, что дает экономию топлива почти 100 л/ч полета.

Титановые подшипники SKF используются в шасси, опорах и элеронах. Оптимизация шасси уже обеспечивает снижение веса самолета на 110 кг плюс еще снижение веса на 90 кг за счет оптимизации опор и закрылок. В целом такое облегчение дает экономию топлива почти 10 л/ч полета. Композитные тяги SKF обеспечивают снижение веса до 40%, или в целом 111 кг веса самолета, или экономию топлива порядка 5 л/ч.

Вклад электродистанционной системы управления полетом в уменьшение веса и снижение потребления топлива еще более значим. По сравнению с гидравлическими системами электромеханические системы SKF снижают вес на 1 600 кг, что приводит к экономии топлива более 75 л/ч полета.

Электродистанционное управление тягой

Производители самолетов постоянно ищут способы снижения их стоимости и повышения ресурса. SKF разработала электродистанционную систему, которая представляет собой электромеханический рычаг управления тягой, регулирующий мощность двигателя. «Система разработана для оптимизации управления мощностью двигателя, что обеспечивает экономию топлива, – рассказывает Гиль Лабуре, менеджер по маркетингу Аэрокосмического дивизиона SKF Aerospace. – Мы оптимизируем мощность самолета, и это приводит к снижению потребления топлива порядка 5%. Если бы такая система была установлена на всех реактивных бизнес-самолетах, экономия оказалась бы весьма значительной».

Ниже приводятся расчеты энергосбережения для реактивных пассажирских самолетов, укомплектованных электродистанционными системами SKF (исходя из предположения, что всего в мире 25 тыс. таких самолетов).

-

Экономия топлива/час полета/самолет: 100 л

-

Экономия топлива/самолет/год: 50 тыс. л

-

Экономия топлива/самолет/срок службы: 1 млн. л

-

Экономия топлива 25 тыс. самолетов/срок службы: 25 млн. л