Сотрудничество поддеживает стареющие турбины в отличной форме

Когда одна из первых в Европе морских ветроэлектростанций начинает вырабатывать свой ресурс, инновационные решения SKF в области обслуживания и поддержки помогают обеспечивать работу турбин.

В 30 км от бельгийского побережья на песчаной отмели Торнтон ветры Северного моря вращают 54 ветряные турбины. Ветропарк C-Power мощностью 325 МВт – это один из девяти морских объектов возобновляемой энергетики в этом регионе, общая мощность которых составляет 2,2 ГВт. Новые объекты мощностью 3 ГВт находятся в стадии разработки.

Когда в 2009 году была запущена первая очередь ветропарка C-Power, состоявшая из шести турбин, это был первый коммерческий опыт Бельгии в сфере морских возобновляемых источников энергии. Этот проект состоит из двух энергосетей, разделенных каналом для электро- и газопровода. Хотя турбины мощностью 5 и 6 МВт, установленные в ветропарке, в два раза меньше самых крупных современных турбин, они все равно представляют собой величественные произведения инженерной мысли. Три лопасти длиной 61,5 метров вращаются на ступице на высоте 95-96 метров над поверхностью моря. Своей высотой турбины обязаны 68-метровой стальной башне, установленной на 45-метровом фундаменте. Если для первых турбин использовались массивные бетонные фундаменты весом до 3000 тонн, то сейчас большинство турбин установлены на более легкую стальную решетчатую конструкцию. Она опирается на четыре штыревые сваи диаметром два метра каждая, забитые в морское дно.

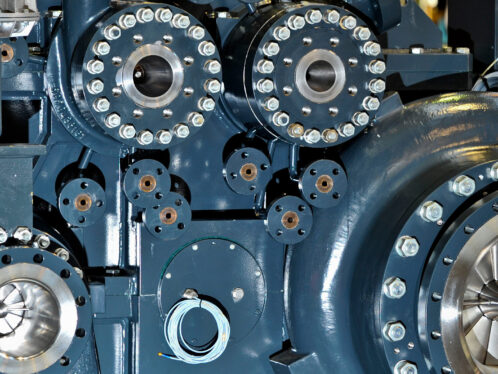

На вершине каждой башни находится 320-тонная гондола, в которой размещены подшипники ротора турбины, редуктор, система управления поворотом и оборудование для преобразования энергии. Компания C-Power описывает свои турбины, а также отдельную морскую трансформаторную подстанцию «как 55 заводов, которым необходимо техническое и сервисное обслуживание».

Постоянная работа

Самые старые турбины компании C-Power уже 14 лет работают в суровых условиях Северного моря. Это больше половины 25-летнего расчётного срока службы турбин. Да и самые новые уже отработали по 10 лет.

Все, кто сталкивается с проблемами среднего возраста, знают, как тогда необходимы дополнительное внимание и поддержка. Ветротурбины, миновавшие половину своего расчётного срока слажбы, в этом не исключение. Им тоже нужно внимание, чтобы оставаться в отличном состоянии. И, что необычно для морской ветроэнергетической отрасли, все работы по эксплуатации и техническому обслуживанию компания C-Power выполняет собственными силами.

Практически каждое утро в течение всего года бригады ремонтников отправляются на катере из Остенде для работы на турбинах. Основу технического обслуживания составляет комплексная программа ежегодных и полугодовых профилактических работ. В среднем на каждую турбину приходится 11 дней профилактического обслуживания в год. Кроме того, бригады могут привлекаться для устранения неисправностей и проведения ремонтных работ при необходимости.

Каждый вечер обслуживающие суда возвращаются в порт, но внимание к турбинам на этом не заканчивается. C-Power внимательно следит за состоянием оборудования с помощью станции круглосуточного дистанционного мониторинга в гавани Остенде. На случай, если из-за сложных погодных условий доступ к турбинам по морю невозможен, каждая из них оборудована платформой для спуска с вертолета, позволяющей при необходимости осуществлять срочный ремонт.

C-Power может и могла бы сама осуществлять техническое обслуживание, но она не делает это в одиночку. У компании многолетнее партнерство с SKF в области повышения надежности турбин и разработки инновационных решений для сектора морской энергетики. Команды из обеих компаний участвуют в еженедельных кратких совещаниях, где обсуждается ход выполнения текущих проектов и определяются новые возможности для сотрудничества.

Мы используем технологию мониторинга состояния, чтобы понять, что происходит с турбинами

Брайан Уйттерспрот, специалист по техническому обслуживанию и инженер диспетчерской службы, компания C-Power

Дистанционное управление

Раз в пять недель Брайан Уйттерспрот, специалист по техническому обслуживанию и инженер диспетчерской службы компании C-Power, осуществляет контроль за работой диспетчерского пункта ветропарка C-Power. В остальное время он отвечает за широкий спектр проектов по ремонту и повышению надежности. «Иногда я выхожу в море на катере и работаю на месте с бригадами технического обслуживания, особенно когда мы проводим испытания новых систем, — рассказывает он. – Но в основном я работаю в офисе, занимаюсь долгосрочными проектами».

Работа Брайана является прекрасным примером тесных партнерских отношений между SKF и C-Power. «Мы используем технологию мониторинга состояния, чтобы понимать, что происходит с турбинами, — продолжает Уйттерспрот. – В подшипниках генератора и редуктора установлено около 14 датчиков вибрации, а в коренных подшипниках вала ротора – еще дополнительные датчики».

Данные с датчиков собираются с помощью устройств мониторинга оборудования SKF Multilog IMX и передаются по защищенному каналу связи в Центр дистанционной диагностики SKF (RDC) в Гамбурге (Германия). В центре RDC специалисты SKF по мониторингу состояния ветроэнергетических установок анализируют спектры вибрации и ищут ранние признаки проблем в критически важных компонентах.

«Я тесно сотрудничаю с инженерами из RDC, — добавляет Уйттерспрот. – Их анализ позволяет определить отсутствие или наличие проблем, например, поломку кольца подшипника или повреждение тел качения». На основании отчетов SKF Брайан принимает решение об оптимальном варианте действий по восстановлению работоспособности турбины.

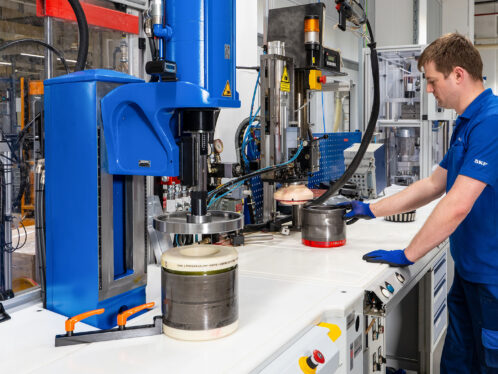

«Если у нас возникла проблема с подшипником в генераторе или редукторе, заменить его довольно просто, – считает он, – хотя для выполнения этой работы нам необходимо направить бригаду специалистов». В гондолах всех ветрогенераторов установлен гидравлический кран, с помощью которого бригады могут безопасно перемещать тяжелые компоненты.

Тяжелые условия эксплуатации

Если проблема возникает с подшипниками главного ротора, то необходим намного более сложный ремонт. «Чтобы выполнить такую работу, нам надо снять весь узел главного вала весом около 70 тонн, — поясняет Уйттерспрот. – А чтобы получить доступ к этому узлу, необходимо снять роторы и ступицу, которые весят 130 тонн». Для выполнения этих задач требуется узкоспециализированная тяжелая грузоподъемная техника. Для проведения работ используется самоподъемное судно, оснащенное краном большой грузоподъемности и опорами, опускающимися на морское дно. Изношенные или поврежденные узлы вала ротора передаются на предприятие SKF для восстановления и капитального ремонта.

Высокая стоимость и сложность ремонта подшипников главного вала делают надежность этих компонентов одной из главных проблем для всех операторов ветроэлектростанций. Эта тема давно находится в центре внимания как SKF, так и C-Power. «За прошедшие годы мы многое изменили, — рассказывает Уйттерспрот. – Мы изменили состав смазки, используемой в подшипниках, чтобы улучшить смазывающие свойства, и со временем перешли на подшипники с другими характеристиками, чтобы увеличить срок службы».

Компании SKF и C-Power проводят на нескольких турбинах многолетние испытания инновационной технологии мониторинга состояния. «Мы оснастили некоторые турбины подшипниками, в которых датчики находятся внутри тел качения, – поясняет Уйттерспрот. – Это позволяет нам измерять нагрузки внутри подшипников и видеть, как эти нагрузки изменяются в разных условиях эксплуатации и в разных положениях по окружности». Сбор данных о подшипниках, оснащенных датчиками, еще продолжается, но Уйттерспрот надеется, что полученные в ходе испытаний сведения позволят в конечном итоге повысить надежность критически важных компонентов.

Тем временем другие инновации SKF уже упрощают работу бригад технического обслуживания C-Power. Одним из примеров является новая конструкция разъемного уплотнения для подшипников главного ротора. Новая конструкция, изначально разработанная для бельгийского производителя возобновляемых источников энергии, не только является более надежным решением, но и позволяет сократить время сборки.

Мощное производство