Восстановление подшипников сокращает затраты и выбросы CO2

Восстановление подшипников необходимо для мировой железнодорожной отрасли. Преимуществ много: сокращение времени остановок, ускорение ремонтных работ, снижение затрат на техобслуживание и уменьшение негативного влияния на окружающую среду.

Железнодорожные операторы всё чаще стремятся найти экологичные решения в области эксплуатации, техобслуживания и ремонта своего оборудования. Восстановление подшипников может стать таким решением, обеспечивающим значительные преимущества, такие как снижение совокупной стоимости владения за счёт сокращения затрат на техобслуживание, а также повышение эксплуатационной безопасности и надёжности и улучшение показателей энергоэффективности.

В мире железных дорог, где всё решает время, важно быстро реагировать на возникшие проблемы и сокращать время капитального ремонта, чтобы сохранить подвижной состав на рельсах. Кроме того, также желательно снижать процент брака.

Почему имеет смысл заниматься восстановлением?

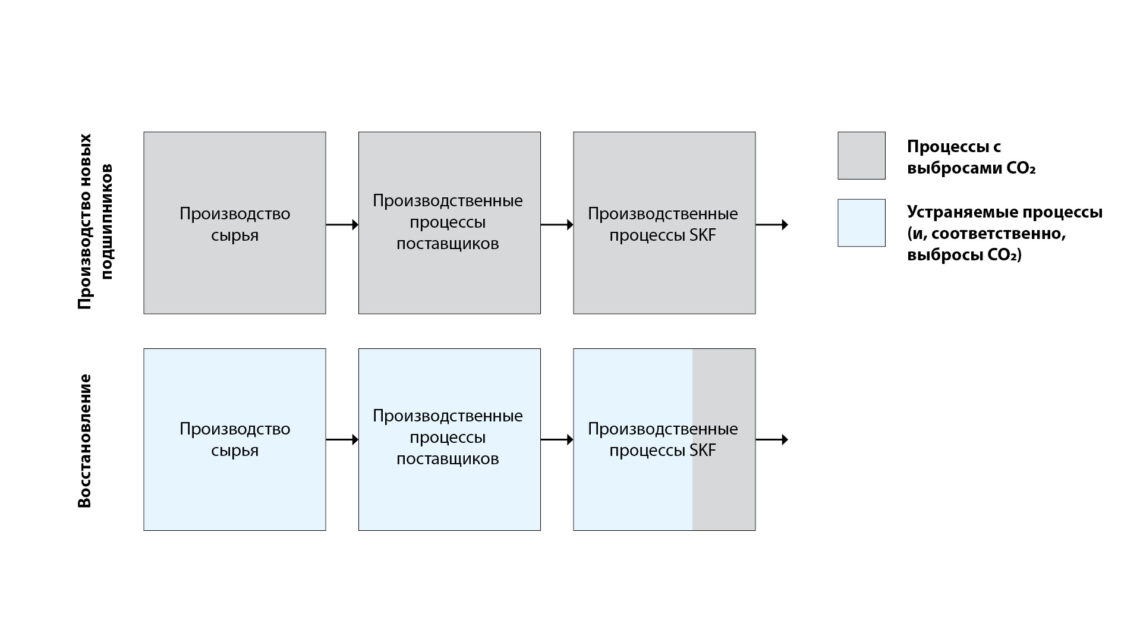

Стоимость восстановления подшипника намного меньше, чем стоимость его производства. Кроме того, при восстановлении потребляется меньше энергии, требуется меньше ресурсов и производится меньше отходов, чем при производстве нового подшипника. Восстановление подшипника для последующего применения в поездах экономит более половины стоимости нового подшипника. Кроме того, выбор в пользу восстановления означает сокращение выбросов CO2 на целых 85 процентов.

Решения по индивидуальным требованиям

«SKF создала глобальную сеть из 20 железнодорожных сервисных центров, в которых ежегодно ремонтируется около 220 000 подшипников колёсных пар», — говорит Альфредо Монетти, менеджер SKF по развитию бизнеса и восстановлению продукции для железнодорожного сегмента. «Чтобы быть как можно ближе к клиентам, SKF имеет представительства в разных частях света: у нас пять центров в Северной и Южной Америке, семь в Европе, один в Африке и семь в Азиатско-Тихоокеанском регионе». Производственные объёмы сильно различаются: небольшие центры обрабатывают примерно 1000 подшипников в год, а крупные — до 100 000. Каким бы ни был спрос, работа выполняется в соответствии с одними и теми же неизменно высокими стандартами.

Цифровизация процессов важна для обеспечения будущих усовершенствований

Альфредо Монетти, менеджер SKF по развитию бизнеса и восстановлению продукции для железнодорожного сегмента.

SKF предлагает замену уплотнительных систем новыми деталями и усовершенствованными компонентами для повышения рабочих характеристик подшипников в соответствии с последними изменениями в конструкции. «SKF может также предложить бизнес-модели, в рамках которых вышедшие из строя повреждённые подшипники заменяются новыми. При этом клиенту возвращается то же количество единиц, что получено сервисным железнодорожным центром», — объясняет Монетти.

Важно отметить, что SKF использует те же стандарты, гарантии качества и компетенцию, что и при производстве новых подшипников. Эти предприятия накопили значительный опыт в анализе повреждений подшипников. Он сочетается с тщательно спланированными процессами восстановления в соответствии с индивидуальными условиями применения каждого подшипника. Понимая условия, в которых работает подшипник, можно включить в процесс восстановления улучшения или модернизацию процессов смазывания, усовершенствованные уплотнительные решения и улучшенные покрытия. Возвращение в эксплуатацию подшипника колёсной пары может также сопровождаться использованием технологий мониторинга, что дополнительно продлит срок его службы.

До начала любых работ SKF даёт клиенту информацию о самих работах и затратах, связанных с восстановлением, а также о потенциальной экономии, которую можно получить по сравнению с приобретением нового подшипника.

Шаги к восстановлению

Каждое предприятие SKF сертифицировано для обеспечения комплексного технологического процесса, выполняемого опытным персоналом. SKF располагает усовершенствованной системой управления, обеспечивающей уникальную идентификацию во время восстановления. Это гарантирует, что подшипник может полностью отслеживаться на протяжении его текущего и будущего жизненного цикла. «Цифровизация процессов важна для обеспечения будущих усовершенствований», — говорит Монетти.

Каждый подшипник разбирается и очищается. Компоненты подшипника проверяются, и составляется отчёт об анализе. Подшипники, пригодные для восстановления, могут быть отремонтированы посредством полировки, шлифования и замены компонентов. Для восстановления подходит любой подшипник, для которого в течение следующего межремонтного интервала в полевых условиях не будет превышен расчётный срок службы. Это означает, что за счёт восстановления можно получить существенную экономию средств.

Постоянное усовершенствование процессов

Анализируя подробные данные о подшипниках, которые были получены с мест эксплуатации, можно выявить направления для потенциального улучшения, как условий применения, так и конструкции самого подшипника. Клиенты из числа операторов железнодорожной техники всё чаще предпочитают заключать контракты для обеспечения эффективной работы оборудования (программа REP), в рамках которых SKF может поддерживать непрерывное совершенствование с помощью инженерных данных SKF и информации о производительности в реальных условиях.

SKF постоянно совершенствует свои собственные процессы с использованием новых технологий, например, изучая, как экономично проводить ремонт дорожек качения с тем, чтобы снизить количество брака.

«Кроме того, SKF рассматривает возможность автоматизации процесса визуального контроля с использованием искусственного интеллекта, — говорит Монетти. — Искусственный интеллект позволяет стандартизировать процесс визуального контроля в различных сервисных железнодорожных центрах, что полностью исключает субъективный подход, свойственный человеку». Он также отмечает, что повышение уровня автоматизации является ещё одной отличительной чертой SKF.

Помимо предоставления собственных специализированных услуг, SKF сотрудничает с другими организациями и клиентами в области обучения, поддержки и обслуживания. К концу 2022 года на предприятии клиента в Бразилии заработает первая автоматизированная линия SKF.

Спрос на услуги по восстановлению железнодорожных компонентов быстро растёт, и ожидается, что к 2023 году это направление бизнеса SKF вырастет на 50 процентов.

Знание процесса производства подшипников и конкретных условий их применения имеет решающее значение для разработки подходящих процессов восстановления, которые позволят клиентам снизить совокупную стоимость владения за счёт сокращения затрат на покупку подшипников, оптимизировать запас запчастей и минимизировать отходы. Кроме того, компания вносит важный вклад в снижение общего воздействия на окружающую среду, давая новую жизнь бывшим в употреблении деталям. «По сути восстановление подшипников колёсных пар — это основа цикличного производства, которая обеспечивает снижение совокупной стоимости владения парками подвижного состава по всему миру», — говорит Монетти.

Постоянное усовершенствование процессов

Анализируя подробные данные о подшипниках, которые были получены с мест эксплуатации, можно выявить направления для потенциального улучшения, как условий применения, так и конструкции самого подшипника. Клиенты из числа операторов железнодорожной техники всё чаще предпочитают заключать контракты для обеспечения эффективной работы оборудования (программа REP), в рамках которых SKF может поддерживать непрерывное совершенствование с помощью инженерных данных SKF и информации о производительности в реальных условиях.

SKF постоянно совершенствует свои собственные процессы с использованием новых технологий, например, изучая, как экономично проводить ремонт дорожек качения с тем, чтобы снизить количество брака.

«Кроме того, SKF рассматривает возможность автоматизации процесса визуального контроля с использованием искусственного интеллекта, — говорит Монетти. — Искусственный интеллект позволяет стандартизировать процесс визуального контроля в различных сервисных железнодорожных центрах, что полностью исключает субъективный подход, свойственный человеку». Он также отмечает, что повышение уровня автоматизации является ещё одной отличительной чертой SKF.

Помимо предоставления собственных специализированных услуг, SKF сотрудничает с другими организациями и клиентами в области обучения, поддержки и обслуживания. К концу 2022 года на предприятии клиента в Бразилии заработает первая автоматизированная линия SKF.

Спрос на услуги по восстановлению железнодорожных компонентов быстро растёт, и ожидается, что к 2023 году это направление бизнеса SKF вырастет на 50 процентов.

Знание процесса производства подшипников и конкретных условий их применения имеет решающее значение для разработки подходящих процессов восстановления, которые позволят клиентам снизить совокупную стоимость владения за счёт сокращения затрат на покупку подшипников, оптимизировать запас запчастей и минимизировать отходы. Кроме того, компания вносит важный вклад в снижение общего воздействия на окружающую среду, давая новую жизнь бывшим в употреблении деталям. «По сути восстановление подшипников колёсных пар — это основа цикличного производства, которая обеспечивает снижение совокупной стоимости владения парками подвижного состава по всему миру», — говорит Монетти.

Экономические параметры экологичного производства

«В 2018 году общее потребление энергии SKF Group составило 1 814 000 МВт·ч», — говорит Альфредо Монетти, ссылаясь на Годовой отчёт SKF за 2018 год. «По имеющимся оценкам, из этого количества примерно 1 350 000 МВт·ч приходится на производство новых подшипников. Общая масса всех произведённых новых подшипников составила 457 000 тонн. Потребление энергии на килограмм подшипника может быть рассчитано как равное 2,9 кВт·ч/кг подшипника (путём деления 1 350 000 МВт·ч на 457 000 тонн)».

Энергия также используется в производственных процессах до непосредственного изготовления (например, поставщиками SKF). «Если предположить, что 60 % всей энергии используется в процессах, предшествующих изготовлению, и 40 % — непосредственно SKF, потребление энергии на килограмм подшипника увеличивается до 7,25 кВт·ч/кг подшипника, — объясняет Монетти. — Если мы предположим, что SKF при восстановлении использует на 85 процентов меньше энергии, чем при изготовлении нового подшипника, то потреблённая энергия на килограмм восстановленного подшипника составит около 1,1 кВт·ч/кг подшипника».

Это означает экономию на уровне 6,1 кВт·ч/кг. Если допустить, что средние выбросы CO2 от этой энергии совпадают со средними показателями для SKF, мы можем рассчитать предотвращаемые выбросы (средний коэффициент выбросов SKF, основанный на данных годового отчёта, составляет 0,273). 6,1 кВт·ч/кг подшипника x 0,273 кг CO2/кВт·ч = 1,7 кг CO2/кг подшипника. Если принять среднюю массу подшипника равной примерно 20 килограммам, то достигаемое сокращение выбросов CO2 составит примерно 34 килограмма на каждый подшипник.

«В настоящее время мы восстанавливаем примерно 220 000 подшипников в год, — говорит Монетти. — Таким образом, глобальное ежегодное сокращение выбросов CO2, обеспечиваемое в настоящее время SKF за счёт восстановления подшипников для железнодорожной техники, составляет 7480 тонн в год, и это значение будет увеличиваться вместе с ростом объёмов восстановления». (Приведённая выше цифра является консервативной оценкой, поскольку в ней учтены только выбросы, связанные с потреблением энергии, без учёта всех видов транспорта).