Новая конструкция подшипника для ветряных турбин

Представляем новый подшипник для редукторов ветряных турбин. Высокопрочные подшипники SKF для редукторов отличаются увеличенной долговечностью, ресурсом и прочностью.

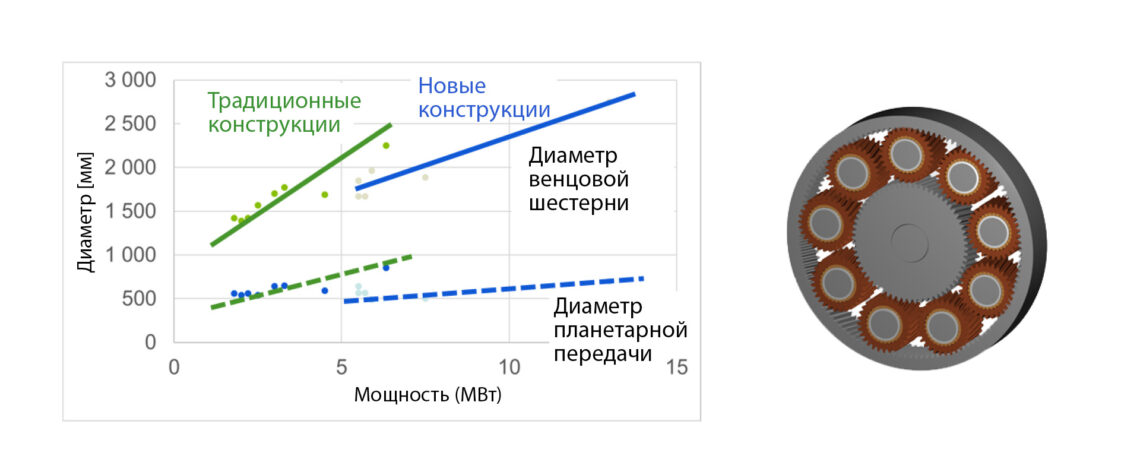

Современные редукторы турбин состоят из двух или более ступеней планетарных передач. Чтобы достичь более высокой интенсивности крутящего момента, увеличивается число планетарных передач. Следовательно, крутящий момент распределяется по большему количеству контактов шестерни, что позволяет уменьшить диаметр планетарной передачи и венцовой шестерни. Такие новые тенденции в проектировании привели к значительному уменьшению размера редуктора. Однако это привело и к уменьшению пространства под подшипник, на который опираются сателлиты (Рис. 1).

Необходимость эффективных решений в области роликоподшипников

Одним из способов дополнительного уменьшения размера планетарных передач является использование гидродинамических подшипников скольжения. При этом при определённых условиях эксплуатации, частоте вращения и геометрических параметрах планетарной передачи, таких как отношение ширины к диаметру, роликоподшипники представляют собой хорошо зарекомендовавшее себя надёжное решение, оптимальное по соотношению «цена-качество». Таким образом, необходимы новые роликоподшипники, способные выдерживать более высокие нагрузки и контактное давление для соответствия повышенной интенсивности крутящего момента.

Новые тенденции в проектировании привели к значительному уменьшению размера редуктора

Ещё одним важным фактором в разработке новых подшипников для редукторов ветряных турбин является необходимость повышения надёжности и устойчивости к типовым видам отказов в условиях эксплуатации, таким как преждевременные отказы с появлением белых трещин травления (WECs) [2] или микрораковин [4].

В этой статье будет представлен высокопрочный подшипник SKF для редукторов, ставший результатом проекта разработки, где основное внимание было сфокусировано на новой конструкции подшипника, обеспечивающей:

- повышенный номинальный ресурс подшипника, который позволяет уменьшить размер подшипников;

- повышенную устойчивость к типовым видам отказов в редукторах ветряных турбин.

Высокопрочный подшипник SKF для редукторов ветряных турбин

Высокопрочный подшипник SKF для редукторов был разработан в соответствии с высокими требованиями к роликоподшипникам в редукторах ветряных турбин. Данный подшипник сочетает в себе специальную подшипниковую сталь и процесс термохимической обработки, который обогащает поверхность и подповерхностную зону компонентов подшипника.

Оценка эксплуатационных характеристик

Определение ресурса подшипника

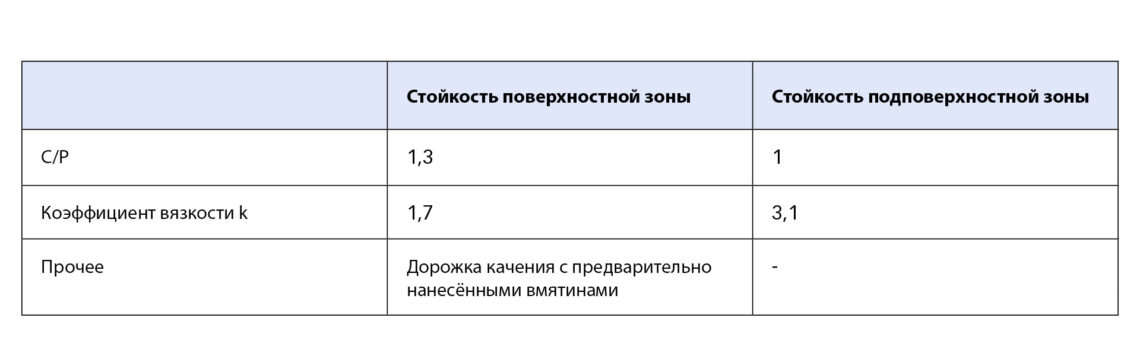

Была проведена серия испытаний, в ходе которой выполнялись испытания под очень высокой нагрузкой, с дорожками качения с предварительно нанесёнными вмятинами, с образованием полноценной смазочной плёнки и в условиях недостаточного смазывания. Предварительно нанесённые вмятины действуют как концентраторы местных напряжений на поверхности, снижая эффективность смазывания. Параметры испытания приведены в таблице 1.

Испытания проводились со среднегабаритными коническими роликоподшипниками, которые в настоящее время используются на высокоскоростных валах редукторов в диапазоне от 2 до 3 МВт.

Было испытано два варианта подшипников. Базовый вариант представляет собой современный подшипник из закалённой стали класса SKF Explorer [3] с чёрным оксидированием. По своим характеристикам он сопоставим с высокопрочным подшипником SKF для редукторов.

Все результаты усталостных испытаний были объединены в единый стандартный график Вейбулла, представленный на Рис. 3. На рисунке показано значительное повышение эксплуатационных характеристик высокопрочного подшипника SKF для редукторов по сравнению с базовым вариантом. Звёздочкой показан скорректированный расчётный ресурс согласно ISO/TS 16281:2008 для высокопрочного подшипника SKF для редукторов (смотрите раздел 4). Параметры модели выбираются таким образом, чтобы расчётный номинальный ресурс был близок к нижней границе доверительного интервала L10h.

Устойчивость к преждевременным отказам с появлением белых трещин травления

Несмотря на то, что введение мер по повышению надёжности, например, использование чёрного оксидирования, значительно сократило количество преждевременных отказов подшипников [6], рынок по-прежнему нуждается в более надёжных решениях. Это применимо как ко вторичному рынку для решения проблем, связанных с использованием старых конструкций, страдающих от преждевременных отказов, так и к новым конструкциям редукторов, так как точные пределы условий эксплуатации, при которых возникают преждевременные отказы подшипников, полностью не изучены [6].

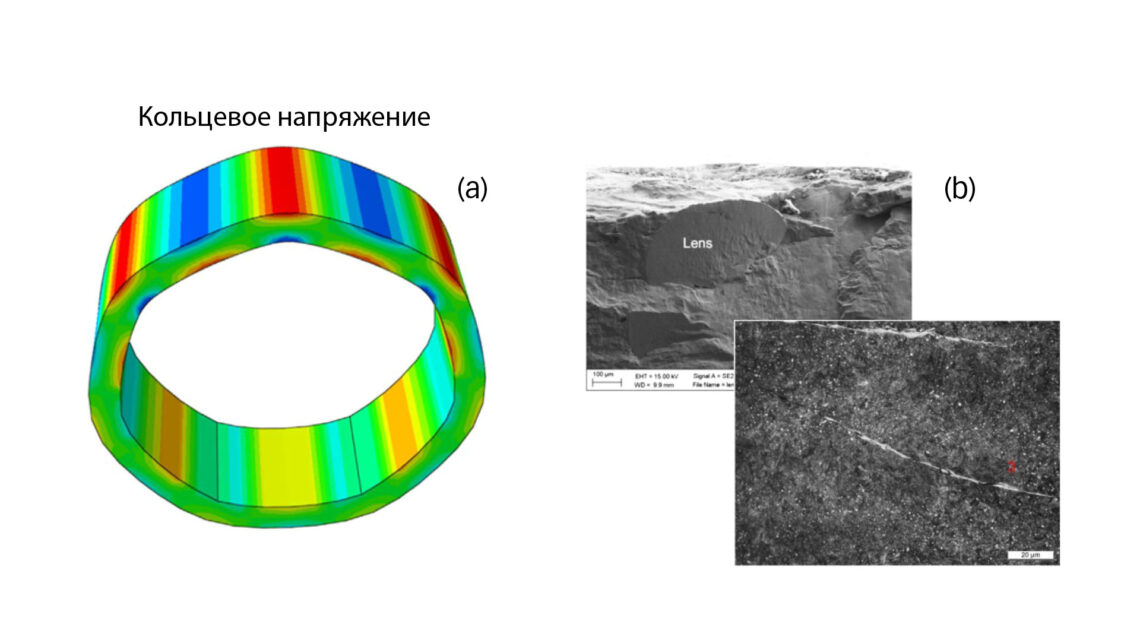

Было выявлено несколько причин преждевременных отказов с появлением белых трещин травления [4]. Для проверки надёжности подшипников были разработаны различные испытания. Компания SKF использует испытательный стенд, на котором преждевременные отказы воспроизводятся путём создания высоких растягивающих напряжений [7]. В условиях эксплуатации высокие растягивающие напряжения могут возникать из-за неправильной посадки, радиального биения по диаметру вала или деформации посадочного места подшипника. На этой установке подшипник устанавливается на валу с искусственно созданной волнистостью, что приводит к высоким растягивающим напряжениям в дорожке качения в верхней части волн (рис. 4). Даже при значениях давления около 1,5 ГПа в контакте качения, что является нормальными условиями для редукторов ветряных турбин, после сравнительно короткого время испытания возникают преждевременные отказы, очень похожие на отказы, наблюдаемые в условиях эксплуатации в редукторах ветряных турбин (рис. 4).

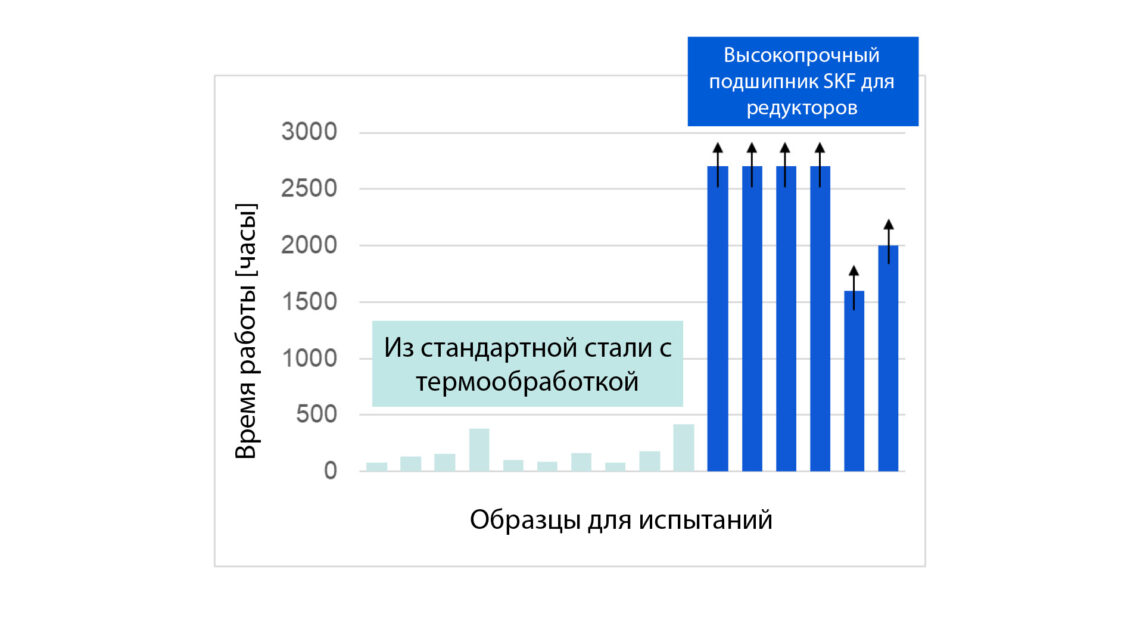

Диаграмма на Рис. 5 показывает, что все шесть высокопрочных подшипников SKF для редукторов были испытаны в одинаковых условиях, и ни один из них не вышел из строя. Все испытания были приостановлены спустя не менее 1600 часов. Подшипники, выполненные из стандартной стали и прошедшие термообработку, выходили из строя в среднем через 178 часов (рис. 5).

Новые модели оценки номинального ресурса для высокопрочных подшипников SKF для редукторов

В ветроэнергетике требуется выполнение оценки номинального ресурса подшипников по стандарту ISO/TS 16281:2008 [10]. Стандарт ISO/TS 16281:2008, а также ISO 281:2007 не позволяют рассчитать ресурс подшипников, обеспеченный современными подшипниковыми решениями. Поэтому компания SKF разработала методику включения характеристик высокопрочного подшипника SKF для редукторов в модифицированный ресурс согласно ISO/TS 16281:2008. Он объединяет в себе повышение динамической грузоподъёмности и увеличение модифицированного коэффициента ресурса αISO.

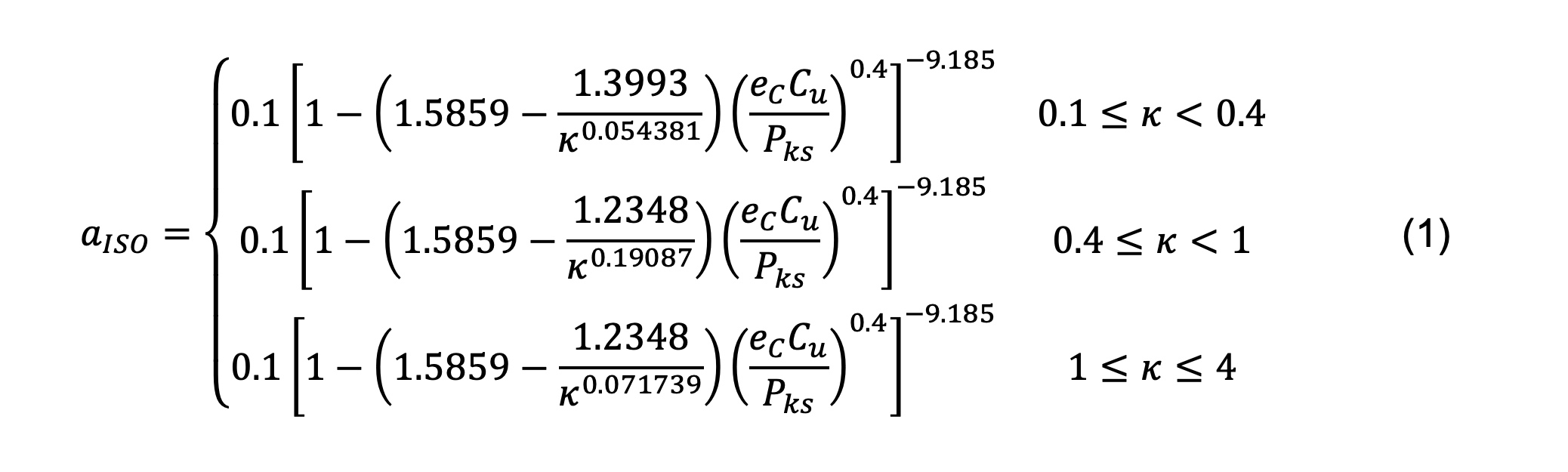

Согласно ISO 281:2007, αISO рассчитывается следующим образом:

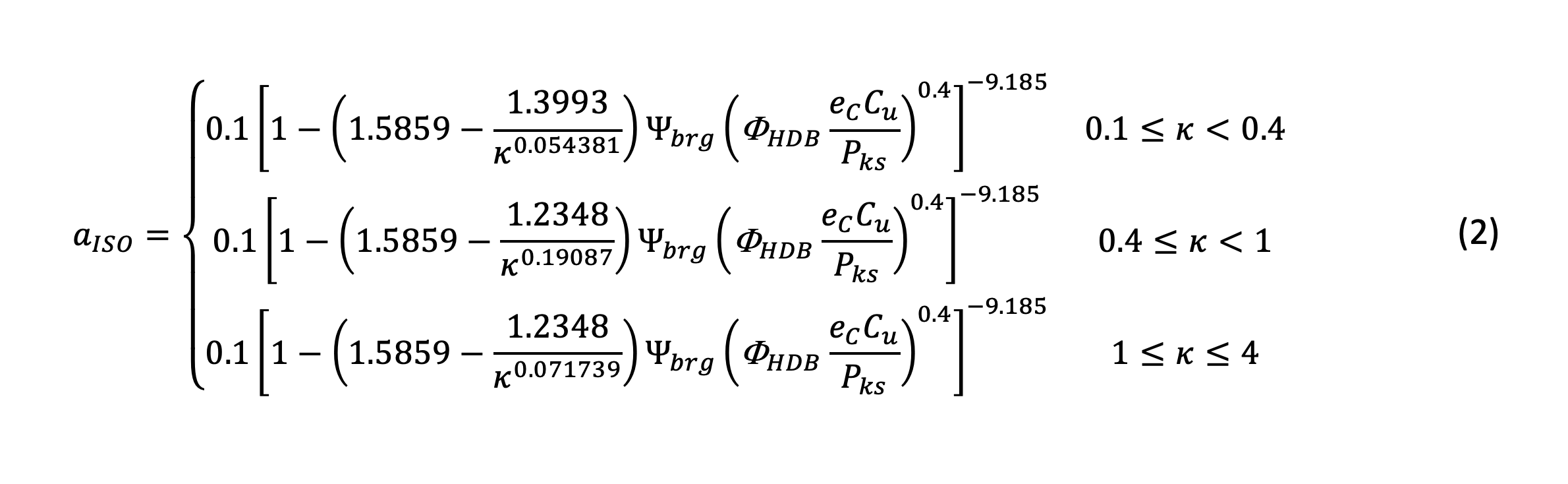

Как показано в работе Иоаннидеса и соавт. [11], положительное влияние усовершенствованной термообработки и повышение качества обработки поверхности можно учесть в модели ISO, добавив соответствующие коэффициенты в αISO. Чтобы учесть улучшенные эксплуатационные характеристики высокопрочного подшипника SKF для редукторов, в αISO были включены коэффициент Ψbrg, отражающий особенности исполнения Explorer, и коэффициент ΦHDB, отражающий дополнительное влияние улучшенной стали и термообработки:

На основании результатов усталостных испытаний, представленных выше, можно определить функциональную характеристику Ψbrg и ΦHDB.

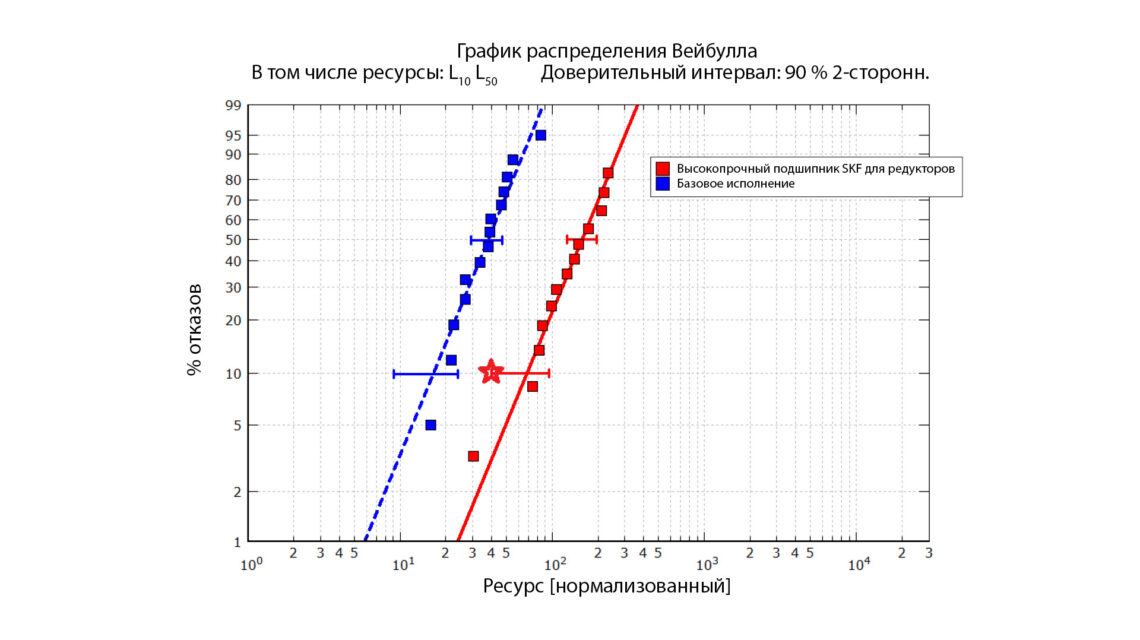

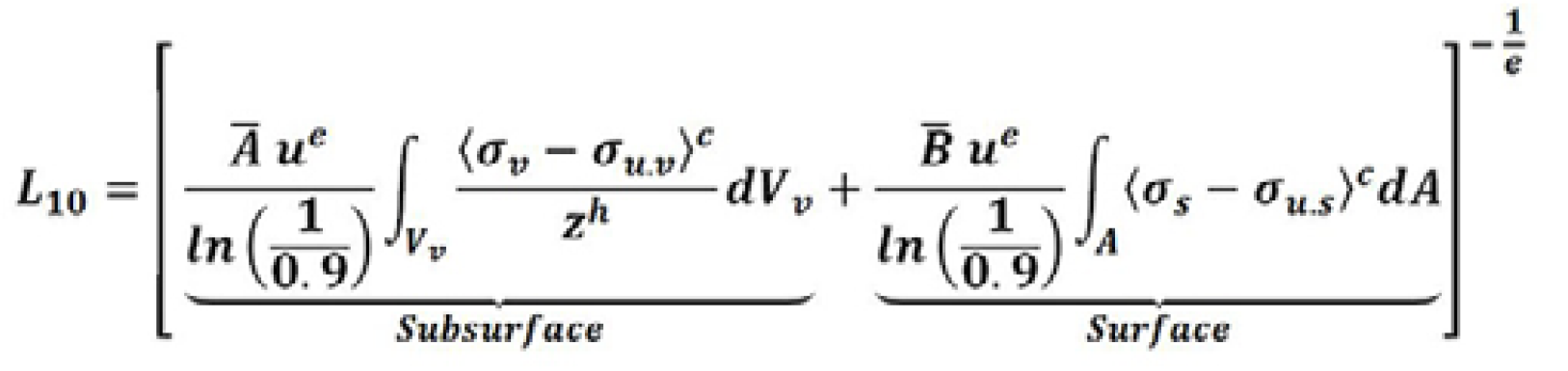

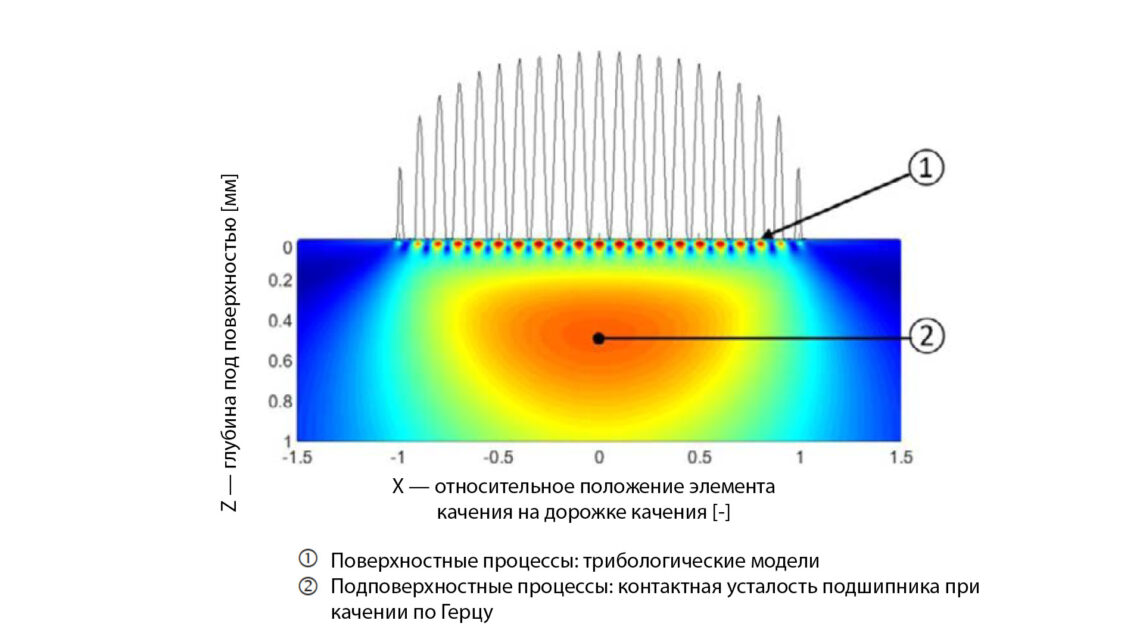

Высокопрочный подшипник SKF для редукторов обеспечивает улучшенные свойства материала как на поверхности, так и в подповерхностной зоне. Таким образом, лучшей моделью определения номинального ресурса для максимально реалистичного отражения улучшенных эксплуатационных характеристик является обобщённая модель SKF для расчёта ресурса подшипников (GBLM) [8], в которой разделены поверхностные и подповерхностные процессы (смотрите Рис. 6). Основную формулу для обобщённой модели для расчёта ресурса подшипников SKF можно записать следующим образом:

Член уравнения, относящийся к подповерхностной усталости и представленный в виде интеграла по объёму, может быть определён с помощью традиционных методик определения контактной усталости при качении [8]. Однако член уравнения, относящийся к поверхностным процессам и представленный в виде интеграла по площади, учитывает виды разрушения, связанные с поверхностной усталостью. Он также включает в себя моделирование особенностей конструкции подшипника, которые могут повысить прочность поверхности в описываемой области применения. Этот подход уже успешно применялся для расчёта номинального ресурса гибридных подшипников [9] и будет внедряться и далее в другую продукцию SKF.

После определения различных коэффициентов новой модели номинального ресурса по результатам ранее описанных ресурсных испытаний можно будет оценить номинальный ресурс высокопрочных подшипников SKF для редукторов.

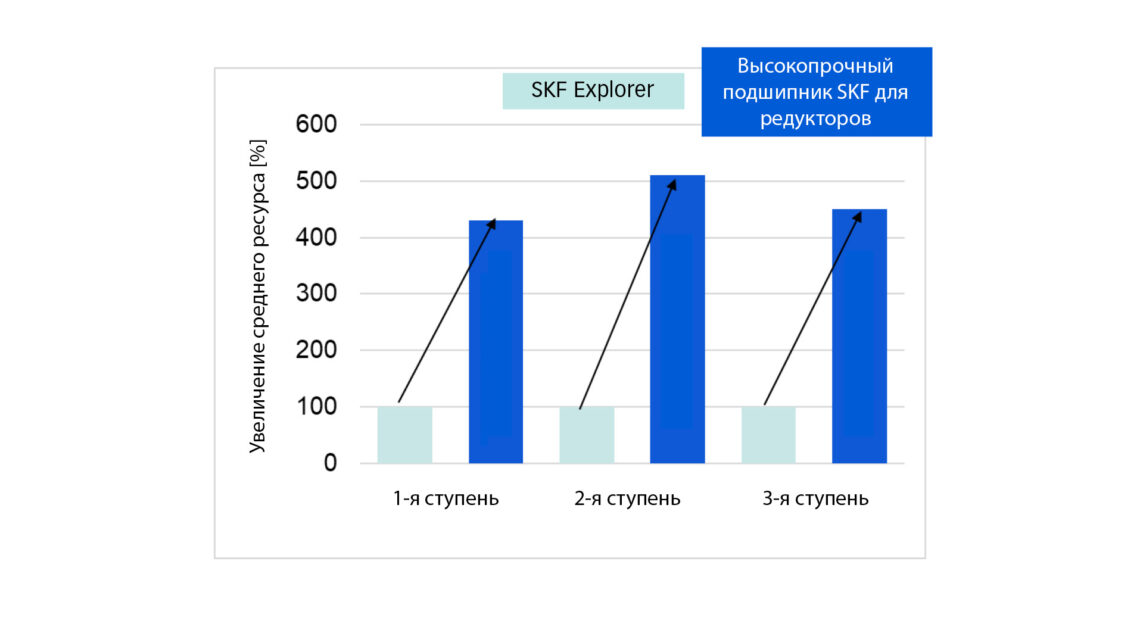

Увеличение номинального ресурса подшипников зависит от реальных условий эксплуатации. На Рис. 7 дано представление об увеличении среднего ресурса, достигнутого в нескольких примерах расчёта различных ступеней стандартных редукторов. Достигнуто увеличение ресурса более чем в четыре раза. Благодаря комбинированному улучшению характеристик поверхности и подповерхностной зоны достигается значительное увеличение номинального ресурса в широком диапазоне условий эксплуатации.

Как высокопрочный подшипник SKF для редукторов может обеспечить повышение интенсивности крутящего момента

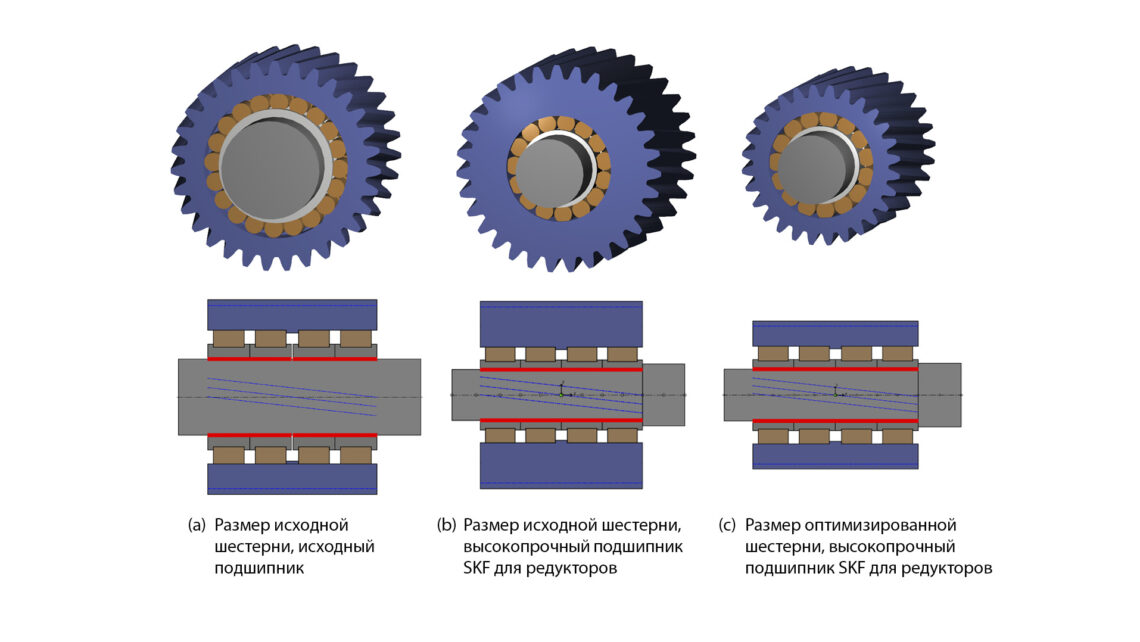

Размер подшипника, на который опирается планетарная передача, часто определяет минимальный размер планетарной передачи. Таким образом, потенциальное уменьшение размера этого подшипника оказывает непосредственное влияние на размеры планетарной передачи и, следовательно, на размер венцовой шестерни и соответствующую интенсивность крутящего момента редуктора.

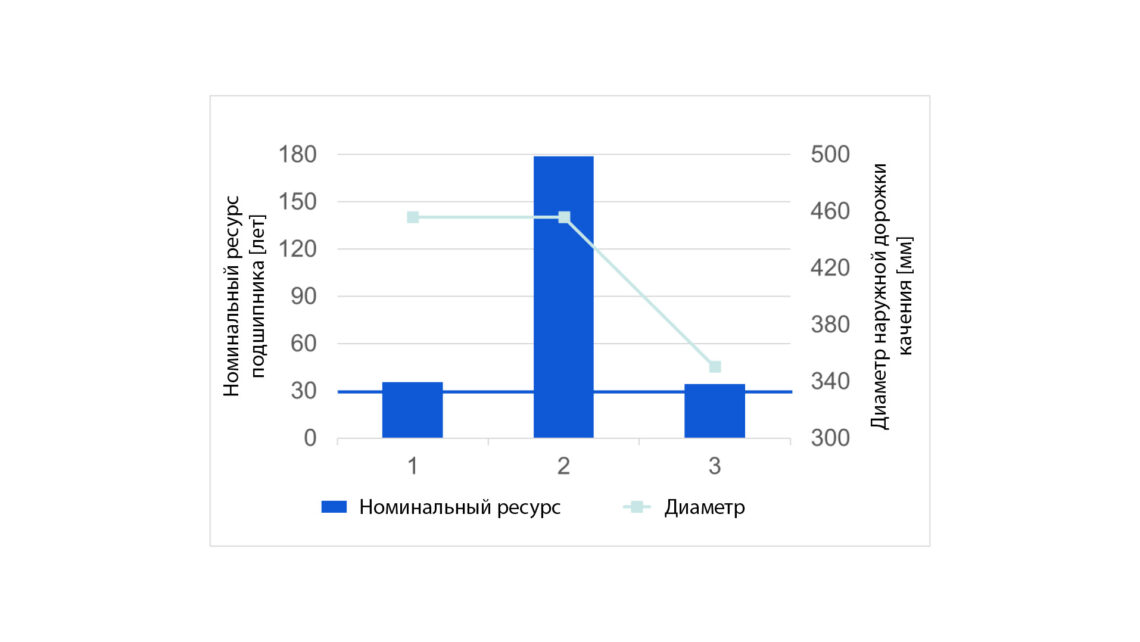

В этом разделе на примере применения показано, как высокопрочный подшипник SKF для редукторов может поддерживать такое повышение интенсивности крутящего момента путём уменьшения размера подшипника сателлита при сохранении того же номинального ресурса подшипника. Он основан на ветряной турбине мощностью 6 МВт, опирающейся на 4-рядный цилиндрический роликоподшипник с наружной дорожкой качения, интегрированной в зубчатое колесо. Требование клиента: достижение номинального ресурса 30 лет, соответствие требованиям IEC 61400-4 [10] и уменьшение до минимума диаметра наружной дорожки качения.

На Рис. 8 показано, как можно уменьшить размер подшипника при сохранении того же номинального ресурса подшипника. Первый столбец: номинальный ресурс исходного подшипника. Второй столбец показывает, насколько увеличится номинальный ресурс, если этот подшипник заменить на высокопрочный подшипник SKF для редукторов. Третий столбец показывает номинальный ресурс оптимизированной конструкции высокопрочных подшипников SKF для редукторов. Диаметр наружной дорожки качения уменьшается на 25 % (с 460 мм до 350 мм), в то время как номинальный ресурс по-прежнему отвечает требованиям клиента.

Аналогичного уменьшения размера можно добиться в разных зонах редуктора:

- В зависимости от ступени редуктора его производителю требуется уменьшение размера за счёт диаметра или ширины подшипника (что в большей степени относится к высокоскоростным ступеням).

- На высокоскоростном валу уменьшение размеров путём использования высокопрочного подшипника SKF для редукторов будет способствовать снижению риска возникновения повреждений, связанных с проскальзыванием, где важную роль играет инерция ролика (комплекта).

Выводы

Оптимизированная сталь и термообработка, применяемые для высокопрочных подшипников SKF для редукторов, обеспечивают следующие подтверждённые преимущества:

- Уменьшение размеров подшипников и шестерен до 25 % при тех же нагрузках позволило увеличить срок службы в 5 раз в отношении поверхностной и подповерхностной усталости.

- Удовлетворение повышенным требованиям к проектной надёжности и расчётному сроку службы от 30 до 40 лет. Увеличенный номинальный ресурс подшипников, включённый в модифицированную модель ISO/TS 16281:2008, а вскоре и в обобщённую модель для расчёта ресурса подшипников SKF, успешно прошёл аудит DNV.

- Повышенная эксплуатационная надёжность за счёт более высокой устойчивости к тяжёлым условиям эксплуатации ветряных редукторов.

Кроме того, повышенная устойчивость высокопрочного подшипника SKF для редукторов к типовым видам отказов редукторов ветряных турбин приводит к меньшему количеству внеплановых простоев турбин и затрат на ремонт. Это решение проблем в полевых условиях для повышения надёжности в случае преждевременного выхода подшипников из строя.