ТУРБОНАДДУВ: ВТОРОЕ ДЫХАНИЕ ДЛЯ ВАШЕГО ДВИГАТЕЛЯ

Приводные системы находятся в центре внимания конструкторов автомобилей, стремящихся улучшить рабочие характеристики дизельных двигателей в ответ на ужесточение требований экологических стандартов стран Европейского Союза и США. SKF принимает активное участие в разработке специальных подшипников качения для сложных систем турбонаддува.

Одним из потенциальныхкандидатов на использование в дизельных двигателях для грузовых автомобилей является привод для системы Turbocompound. Для данного сегмента рынка SKF разработала подшипниковую систему, отвечающую требованиям, предъявляемым к конструкции приводов турбонаддува изельных двигателей.

Системы турбонаддува особенно важны для дизельных двигателей, так как они обеспечивают значительное увеличение мощности двигателя при незначительном увеличении его массы. Данная технология весьма выгодна для владельцев легковых и грузовых машин с точки зрения топливной экономичности, общих характеристик управляемости и экологической безопасности.

Турбокомпрессор вращается за счет энергии потока отработавших газов и повышает мощность двигателя внутреннего сгорания путем увеличения содержания кислорода в потоке воздуха, поступающем в двигатель. Горячие отработавшие газы из выпускного коллектора поступают непосредственно в турбину турбокомпрессора и приводят в движение рабочее колесо. Рабочие колеса турбины и турбокомпрессора соединены общим валом. При вращении рабочего колеса компрессора воздух засасывается, затем сжимается и подается в камеры сгорания двигателя (рис. 1).

Самой распространенной «болезнью» турбокомпрессоров является так называемый «эффект запаздывания турбонаддува», возникающий вследствие инерции ротора турбокомпрессора, которому требуется время прежде, чем он начнет создавать достаточное давление наддува. Поэтому на низких оборотах двигателя увеличение мощности двигателя не происходит.

Для преодоления этой проблемы дизельные двигатели оснащаются турбокомпрессорами с уменьшенным диаметром рабочих колес компрессора и турбины, которые способны раскручиваться при довольно низких оборотах двигателя (примерно 1700 об/мин для двигателей легковых автомобилей и 1400 об/мин для двигателей грузовых автомобилей).

Однако недостатком таких турбокомпрессоров является то, что создаваемый ими наддув недостаточен для развития двигателем полной мощности. Эта проблема решена за счет использования систем многоступенчатого турбонаддува или турбокомпрессоров с изменяемой геометрией сопла турбины (VNT).

Принцип многоступенчатого турбонаддувапредполагает использование нескольких компрессоров. Система двухступенчатого турбонаддува состоит из двух турбокомпрессоров с последовательным соединением и обеспечивает высокое давление наддува без необходимости раскручивания обоих турбокомпрессоров до высоких оборотов. Использование небольшого турбокомпрессора с малой инерцией для первой ступени и большого турбокомпрессора для второй ступени обеспечивает более резкое увеличение мощности двигателя на малых оборотах, а также высокое давление наддува в широком диапазоне режимов работы двигателя.

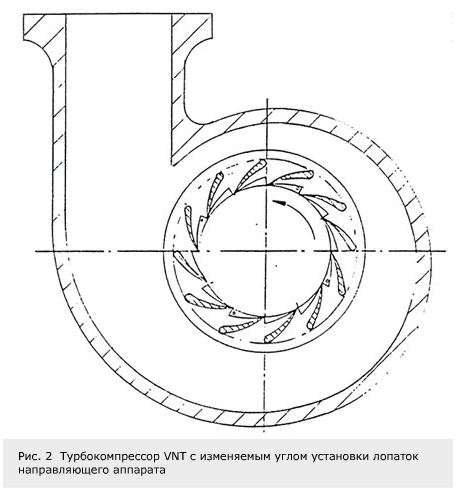

Технология VNT используется в коммерческих дизельных двигателях. Принцип работы компрессора VNT состоит в изменении направления потока отработанных газов на входе в турбину турбокомпрессора с помощью кольца установки угла лопаток направляющего аппарата или сопла (рис. 2). Когда лопатки направляющего аппарата закрыты, поток направлен по касательной к лопаткам рабочего колеса турбины. При этом турбина получает максимальную энергию потока, и турбокомпрессор вращается с максимальной частотой. И наоборот, когда лопатки открыты, поступающий в турбину поток имеет меньшее отклонение от радиальной оси, за счет чего уменьшается частота вращения турбокомпрессора.

Таким образом, возможность изменения угла установки лопаток направляющего аппарата устраняет необходимость использования предохранительного клапана для понижения давления наддува при высоких оборотах двигателя. Это обеспечивает значительную экономию топлива при высоких оборотах двигателя. Кроме того, компрессор VNT мгновенно реагирует на изменение режима работы двигателя, обеспечивая максимальный крутящий момент и максимальную топливную экономичность.

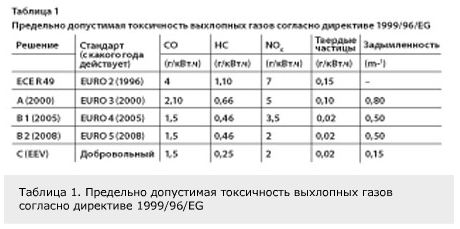

Растущий интерес к приводу для системы Turbocompound объясняется необходимостью дальнейшего уменьшения содержания вредных веществ в выхлопных газах автомобилей в соответствии с директивой 1999/96/EG Европейской комиссии (таблица 1).

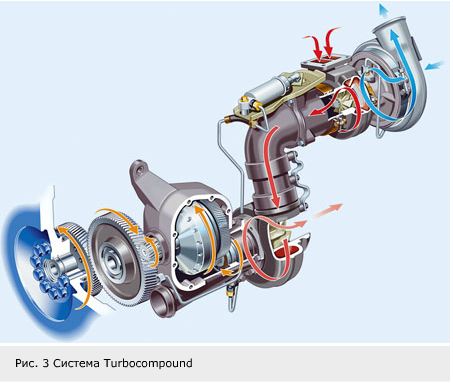

Для дизельных двигателей легковых или грузовых автомобилей принцип турбокомпаунирования означает, что ниже по потоку от турбокомпрессора установлена силовая турбина, утилизирующая часть тепловой энергии, которая обычно теряется с выхлопными газами. Механическая энергия, генерируемая силовой турбиной, передается коленчатому валу двигателя через сложный передаточный механизм. Турбина с приводом от выхлопных газов отличается от обычного турбокомпрессора отсутствием ступени компрессора (рис. 3). Установка силовой турбины и силового привода позволяет повысить КПД двигателя до 42-46%.

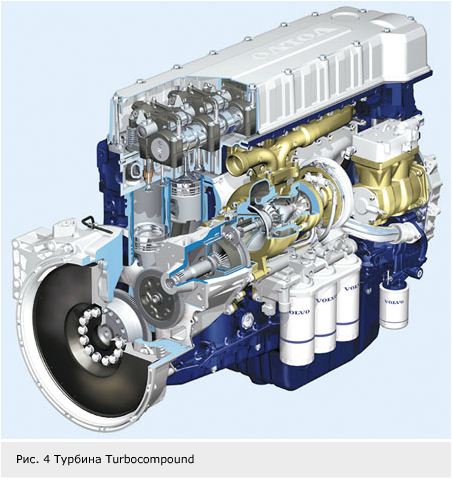

Ключевым элементом системы Turbocompound является турбина (рис. 4), частота вращения которой достигает 70000 об/мин. Вибрация кручения, возникающая при работе двигателя, умноженная на общее передаточное отношение 30:1, была бы недопустимо велика и привела бы к разрушению турбины. Чтобы уменьшить вибрацию кручения, промежуточный вал системы Тurbocompound снабжен гидромуфтой (типа Föttinger)(рис. 4).

SKF разработала подшипниковый узел, который состоит из фланцевого и уплотненного радиально-упорного шарикоподшипников (рис. 5) и монтируется на вал ротора с помощью зажимного устройства, закрепляемого стопорной гайкой. Профильнаружного кольца выполнен так, что подшипник является опорой ведущей шестерни турбомуфты с одной стороны вала и, одновременно, фиксирует насосное колесо турбомуфты с другой стороны вала. Насосное колесо турбомуфты закреплено неподвижно.

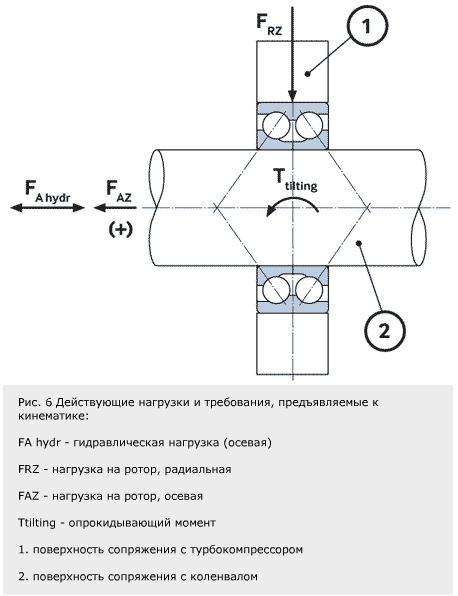

Подшипник должен работать в диапазоне температур от –40 °C до +125 °C. Подшипниковый узел имеет радиальное и осевое нагружение, а также подвержен воздействию опрокидывающих нагрузок из-за геликоидальной шестерни (рис. 6). Гидравлические нагрузки действуют только в осевом направлении. По результатам расчета цикла нагрузки за промежуток рабочего времени ожидается, что холостой ход составит 5% времени, тормозная нагрузка – 10% времени, а два варианта номинальной нагрузки — все оставшееся время (таблица 2). Расчеты показали, что наработка до усталостного разрушения должна составить более 56 000 (при ресурсе двигателя15 000 часов).

Для анализа влияния опрокидывающих сил и оптимизации конструкции подшипников инженеры SKF использовали компьютерную программу SKF Вearing Вeacon. В таблице 2 представлены результаты расчета наработки подшипника до усталостного разрушения.

Однако важно учитывать и другие факторы. Данный подшипник должен иметь повышенную точность вращения (класс допуска P5 для всех компонентов) и продолжительный срок службы смазки (> 15 000 часов). Проведенные ресурсные испытания подшипника показали практически полное отсутствие видимых признаков износа дорожек или тел качения. В целом, данная подшипниковая система способна увеличить КПД цикла Карно с 42% до 46 %.

Мероприятия по оптимизацииконструкции данного подшипникового узла включают:

-

наружное кольцо: оптимизация режима тепловой обработки (индукционное закаливание) и геометрии (метод моделирования FEM);

-

внутренние кольца: особое внимание уделялось преднатягу и посадкам;

-

использовано кольцевое уплотнение вала (с подпружиненной кромкой уплотнения): удерживает пластичную смазку в условиях больших центробежных нагрузок и предотвращает проникновение моторного масла;

-

сепаратор: использован полимерный сепаратор PEEK (полиэфирэфиркетон), который обладает чрезвычайно высокой стойкостью к старению при высоких рабочих температурах.

-

пластичная смазка: использована смазка на основе полимочевины, которая гарантирует смазывание подшипника в течение более 15 000 часов, что больше расчетного ресурса двигателя грузового автомобиля.

-

Шарики: тела качения признаны критичными компонентами, поэтому проводилась 100% контрольная проверка на отсутствие в них трещин.

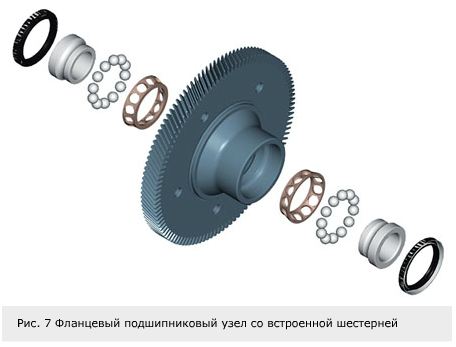

Дальнейшим совершенствованием конструкции турбомуфты является создание фланцевого подшипникового узла со встроенной шестерней (рис. 7), который обеспечивает уменьшение вращающихся масс, сокращение числа элементов и, следовательно, упрощение логистики, а также уменьшение габаритов, упрощение цепочки «производство-допуски» и улучшение балансировки ротора.

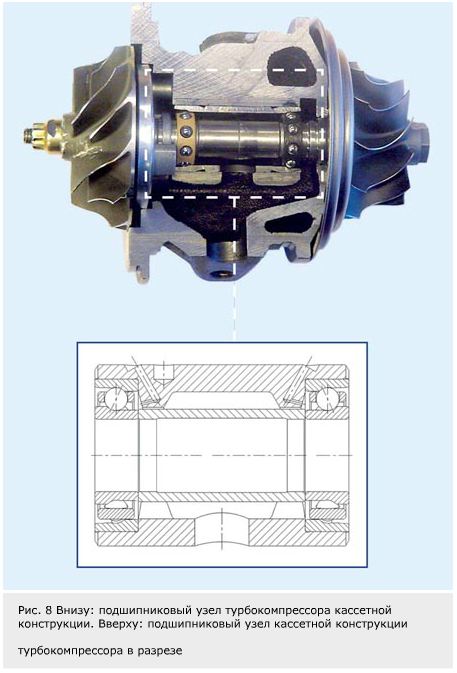

Еще одной интересной областью применения является сам турбокомпрессор. Главная инновация состоит в том, что подшипники скольжения в турбокомпрессоре были заменены шарикоподшипниками (рис. 8). Кассетная конструкция подшипникового узла позволила уменьшить момент трения, повысить частоту и точность вращения турбокомпрессора.

Специальные однорядные гибридные радиально-упорные шарикоподшипники SKF с сепараторами из специального легкого сплава обладают высокими рабочими характеристиками даже в условиях высоких частот вращения и высоких температур. В данном случае, для условий сравнительно высоких частот вращения и величины n×dm до 2 000 000 мм/мин, был выбран модифицированный подшипниковый узел SKF с изготовленными под заказ кольцами с каналами подачи масла.

Расчетная наработка до усталостного разрушения для всех вариантов нагрузки при условии достаточного смазывания и отсутствия загрязнения смазки превышает минимальные требования к расчетному ресурсу 15 000 рабочих часов. Это означает, что уровень чистоты смазки (коэффициент загрязнения ηc) должен быть 0,3 или выше.

Особое внимание должно быть также уделено системе впрыска масла, так как для смазывания контактирующих поверхностей тел качения и сепаратора струя масла должна преодолеть зону турбулентности (завихрений), которая образуется вокруг каждого ряда подшипников. Данная функция должна выполняться при любых нагрузках на двигатель, включая случаи так называемого «обратного просачивания», которые возникают при экстренном торможении автомобиля.

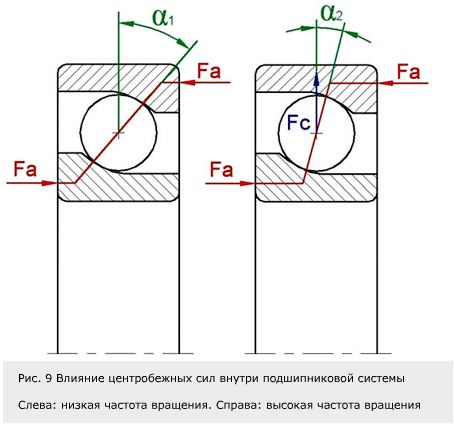

При вращении подшипников с высокой частотой центробежные силы, действующие на шарики, оказывают сильное влияние на силы внутри подшипника (рис. 9). Это влияние особенно важно учитывать в подшипниках с большим углом контакта, поскольку осевые составляющие центробежных сил будут тем больше, чем больше угол контакта, и при этом все они действуют в одном направлении. При парной установке радиально-упорных шарикоподшипников силы, действующие внутри этих двух подшипников, воздействуют друг на друга.

Результаты испытаний данной конструкции SKF позволяют предположить, что подшипники скольжения в турбокомпрессорах могут быть с успехом заменены подшипниками качения. Использование систем многоступенчатого турбонаддува и шарикоподшипников позволило увеличить КПД цикла Карно до 49%.

Скорее всего, уже в ближайшие годы КПД цикла Карно достигнет 50%. Есть основания полагать, что вскоре многие производители дизельных грузовых автомобилей объявят о создании еще более сложных систем турбонаддува с использованием технологии селективного катализа (SCR).