X-ТRACKER НА КРУТЫХ ВИРАЖАХ

Для мощных высокоскоростных автомобилей способность сохранять надежную управляемость в любых условиях является важной характеристикой. Разработанный инженерами SKF инновационный ассиметричный ступичный подшипниковый узел позволил решить давнюю проблему заклинивания поршней тормозных суппортов, возникающую во время прохождения крутых виражей на высокой скорости или при движении по плохим дорогам.

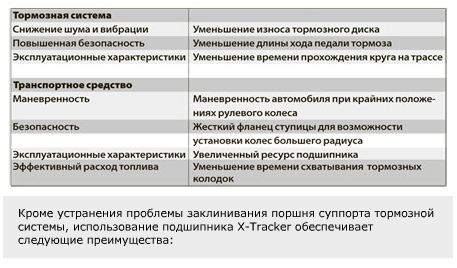

РЕЗЮМЕ

Инженеры SKF разработали получившее признание техническое решение ступичного подшипникового узла, позволяющее улучшить общее впечатление от вождения автомобилей премиум-класса. Ассиметричный ступичный подшипник X-Tracker не только отвечает требованиям архитектуры современных автомобильных платформ, но и позволяет улучшить управляемость высокоскоростных автомобилей в сложных дорожных условиях.

X-Tracker является торговой маркой SKF Group

Эффект заклинивания поршня суппорта приводит к увеличению рабочего хода педали тормоза, что увеличивает время срабатывания тормозов и негативно влияет на точность срабатывания системы курсовой устойчивости (Electronic Stability Control – ESC).

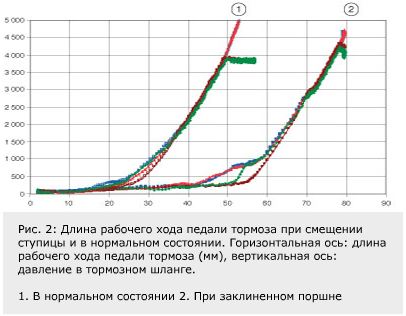

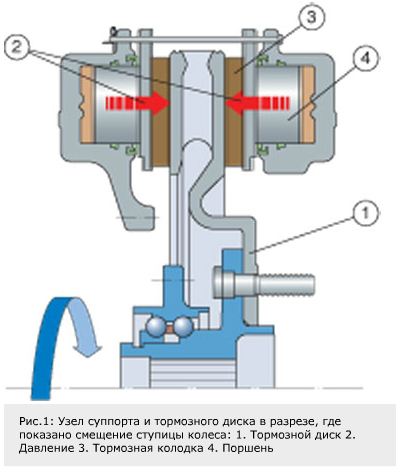

Этот эффект возникает при смещении поворотного кулака, ступицы и тормозного суппорта относительно друг друга под воздействием больших поперечных сил, действующих в области контакта шины с дорогой (рис. 1). При смещении ступицы колеса смещение тормозного диска относительно поршня суппорта вызывает перекос последнего. Когда величина такого относительного смещения превышает длину прямого хода уплотнения поршня, поршень начинает проскальзывать по поверхности уплотнения и удерживается в задвинутом положении, что приводит к увеличению рабочего зазора между поверхностью тормозного диска и колодки. Так как поршень остается в задвинутом положении до следующего торможения, то при последующем нажатии педали тормоза ощутимый эффект торможения достигается лишь при увеличении рабочего хода педали (рис. 2).

Высокоэффективная тормозная система

По иронии судьбы методы, используемые при доработке автомобильных платформ в целях повышения рабочих характеристик, например, установка тормозных систем специальной конструкции и специальных шин, в некоторых случаях лишь способствуют заклиниванию поршня суппорта. В частности, негативным фактором является то, что ступица колеса должна воспринимать большие нагрузки и, как следствие, больше подвержена смещению, а также то, что увеличение диаметра тормозного диска увеличивает геометрическую критичность ступицы к смещению в результате изменения угла развала передних колес при прохождении поворотов на высокой скорости.

Выявление проблемы

Группа инженеров SKF совместно с инженерами компании General Motors (GM) провела комплексный анализ существующей проблемы, включая испытания тормозных систем, установленных на автомобилях, а также лабораторные испытания в целях воссоздания условий возникновения данной проблемы. Кроме того, были выявлены следующие факторы, влияющие на возможность дальнейшего усовершенствования конструкции ступицы колеса:

-

Увеличение ширины протектора шины приводит к увеличению вылета колеса, что негативно влияет на позицию подшипника.

-

Увеличение диаметра шин нередко вызывает увеличение радиуса статически нагруженной шины, что приводит к увеличению усилия от развала колес для заданного усилия в пятне контакта.

-

Увеличение диаметра тормозного диска повышает вероятность заклинивания поршня суппорта из-за увеличенного смещения ступицы при изменении угла развала передних колес.

-

Жесткозакрепленные суппорты с оппозитными поршнями обладают меньшей податливостью и более чувствительны к смещению ступицы при отклонении колес.

Разработка концепции ступичного подшипникового узла

При разработке концепции ступичного подшипникового узла традиционно исходят из того, что его конструкция должна быть рассчитана на определенное радиальное и осевое нагружение, обладать низким коэффициентом трения при перемещении колеса относительно поворотного кулака, а также обеспечивать надежную опору тормозного диска и колеса. При разработке конструкции самого подшипникового узла необходимо принять во внимание такие параметры как грузоподъемность подшипника, тип уплотнений, конструкционная прочность фланцев, а также тип удерживающего или зажимного механизма.

Кроме того, следует учесть четыре главных фактора, влияющие на жесткость ступицы: геометрия ступицы, позиция подшипника, т.е. расстояние между центрами давления на подшипник, определяемое расстоянием между двумя рядами тел качения, диаметром их начальной окружности и углами контакта. Наконец, необходимо учесть такой параметр как точка экстремума фланца ступицы.

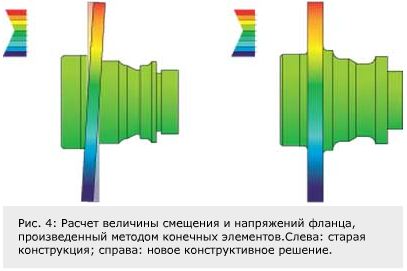

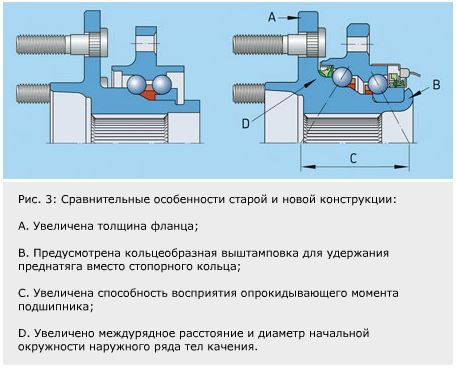

Инженерами была увеличена толщина фланца, вместо стопорного кольца предусмотрена кольцевая выштамповка для обеспечения преднатяга, увеличены расстояние между рядами тел качения и диаметр начальной окружности наружного ряда тел качения в целях уменьшения прогиба ступицы за счет большей жесткости подшипника и восприятия опрокидывающего момента (рис. 3 и 4).

Все это определило основу концепции нового ассиметричного ступичного подшипникового узла, наружный ряд которого имеет больший диаметр начальной окружности по сравнению с внутренним и содержит большее количество тел качения для повышения жесткости. Кроме того, увеличение толщины фланца на 3 мм (рис. 6) позволило достичь общего увеличения расчетной жесткости более чем на 40% в сравнении с традиционным ступичным подшипниковым узлом. Это позволило уменьшить длину хода педали в условиях, способствующих заклиниванию поршня суппорта, и тем самым уменьшить время срабатывания тормозной системы, а также повысить стабильность и безопасность автомобиля.

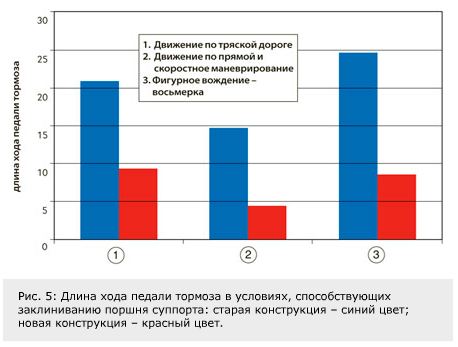

Ассиметричный ступичный подшипниковый узел X-Tracker был впервые использован в 2006 году на автомобиле премиум-класса Cadillac STS-V компании GM. Ходовые испытания показали уменьшение длины хода педали тормоза в условиях, способствующих заклиниванию поршня суппорта, на 56% в сравнении с первоначальной конструкцией (рис. 5).

На сегодняшний день SKF разработала три версии ступичного подшипникового узла X-Tracker: в комплектации шарикоподшипником (рис. 6), в комплектации шарикоподшипником и коническим роликоподшипником (рис. 7) и в комплектации коническим роликоподшипником (рис. 8) .