润滑脂:揭开其非凡特性的奥秘

数百年来,润滑脂作为设备运转的关键要素确保了机械设备的平稳运行,始终是我们生活中不可或缺的一部分。这些由基础油和增稠剂组成的半固体物质具有独特的性能,其身影出现在从滚动轴承到汽车零部件的各种应用中。

(基于论文《润滑脂模拟粗粒度分子动力学模型》)

润滑脂的卓越性能主要得益于其特有的流变特性,这决定了润滑脂在不同工况条件下的流动表现方式。润滑脂融合了固体的稳定性和液体的灵活性,使其既能抗泄漏,又能在受到剪切力时具有较高的流动性。

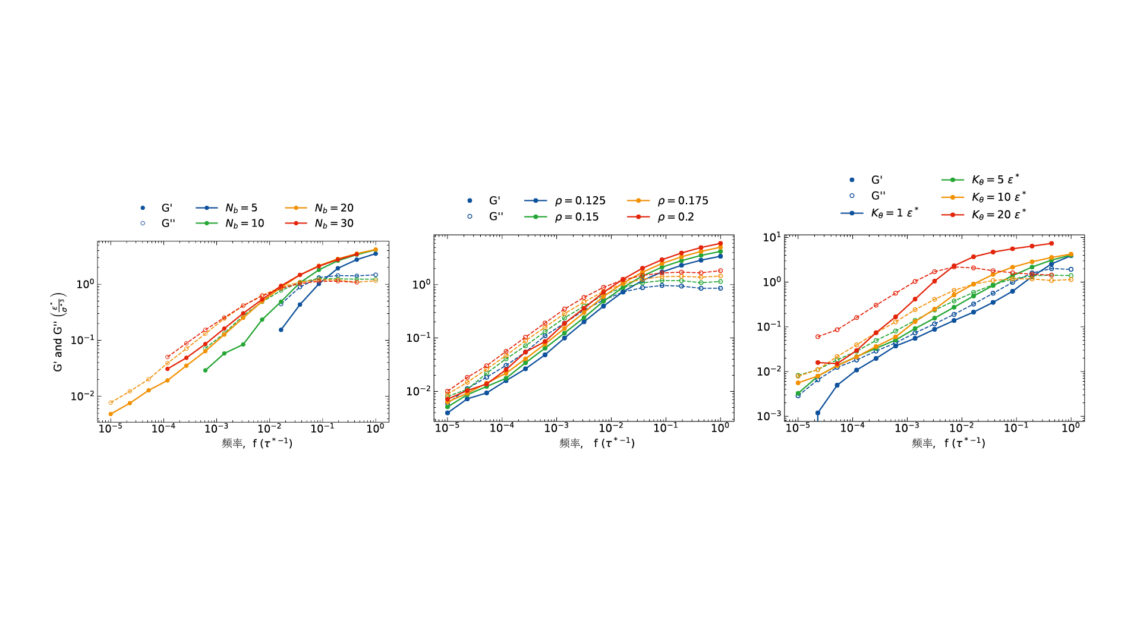

想象一下静置时填满润滑脂的滚动轴承。在这种状态下,润滑脂表现得像固体一样,不会轻易从轴承中泄漏出来。与仅使用润滑油相比,这是一个至关重要的优势,因为它可以确保润滑剂保持在原位,即便是在如轴承挡边、密封和轴承座等没有剪切力作用的区域。

然而,当轴承开始旋转时,润滑脂会发生显著的变化。由于受到剪切力作用,润滑脂的表观粘度会降低,从而增强了其流动性。润滑脂的微观结构是由增稠剂分子形成的纤维网,在旋转状态下会造成这种剪切稀释作用。

在轴承运行的初始“搅动”阶段,伴随大量剪切能量的输入,促使润滑脂纤维排成直线,原有的网状结构被暂时破坏。这造成润滑脂粘度大幅下降,润滑脂从而具有了很大的流动性,能够流入轴承的关键区域。

随着轴承继续运转,润滑脂进入“析油”阶段,此时基础油在挤压作用下缓慢流出。在这一阶段,在轴承未转过区域会形成润滑脂的半静止储油层,缓慢释放基础油,补充运行滚道中的薄润滑层。这种补充对于延长轴承使用寿命至关重要,因为它可确保润滑剂的持续润滑。

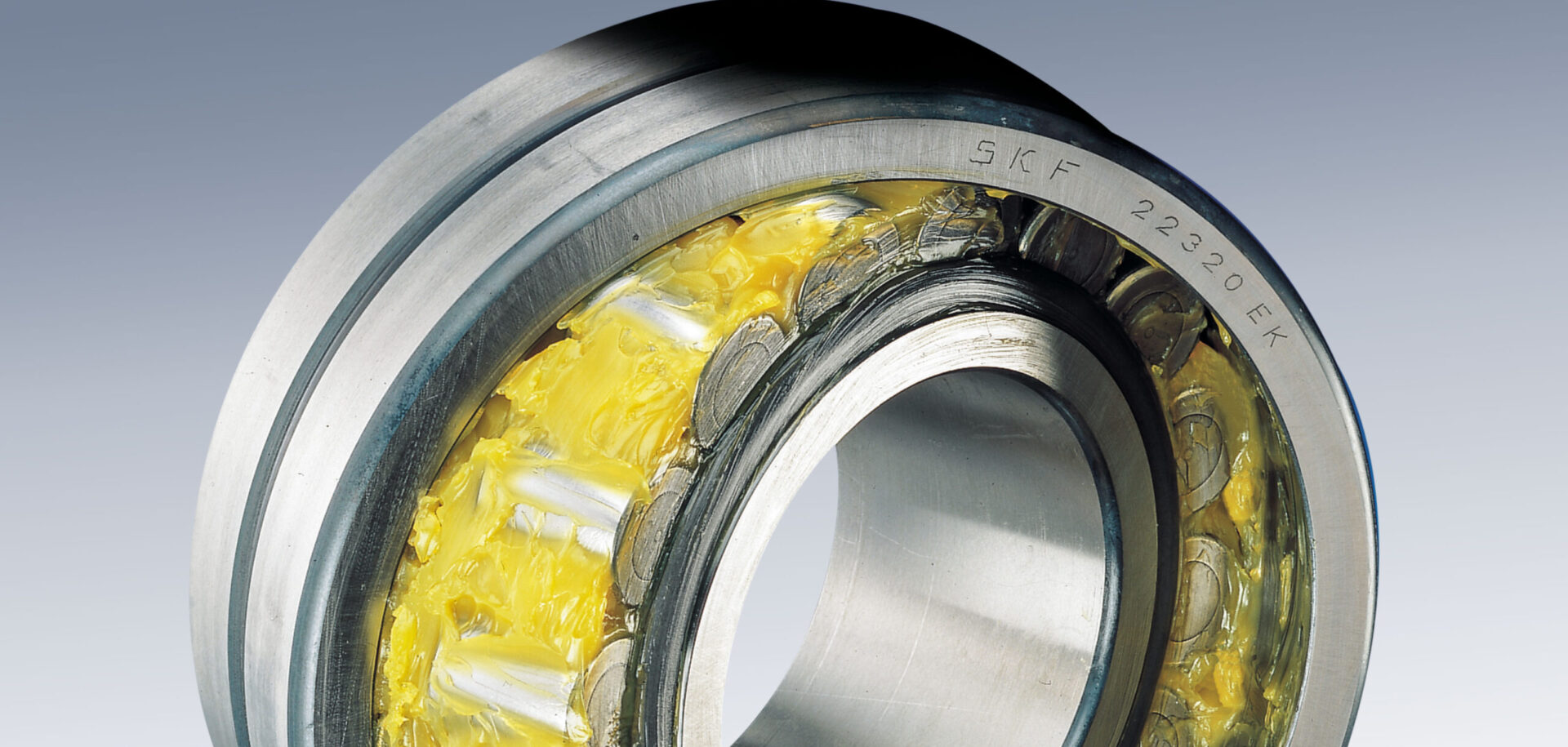

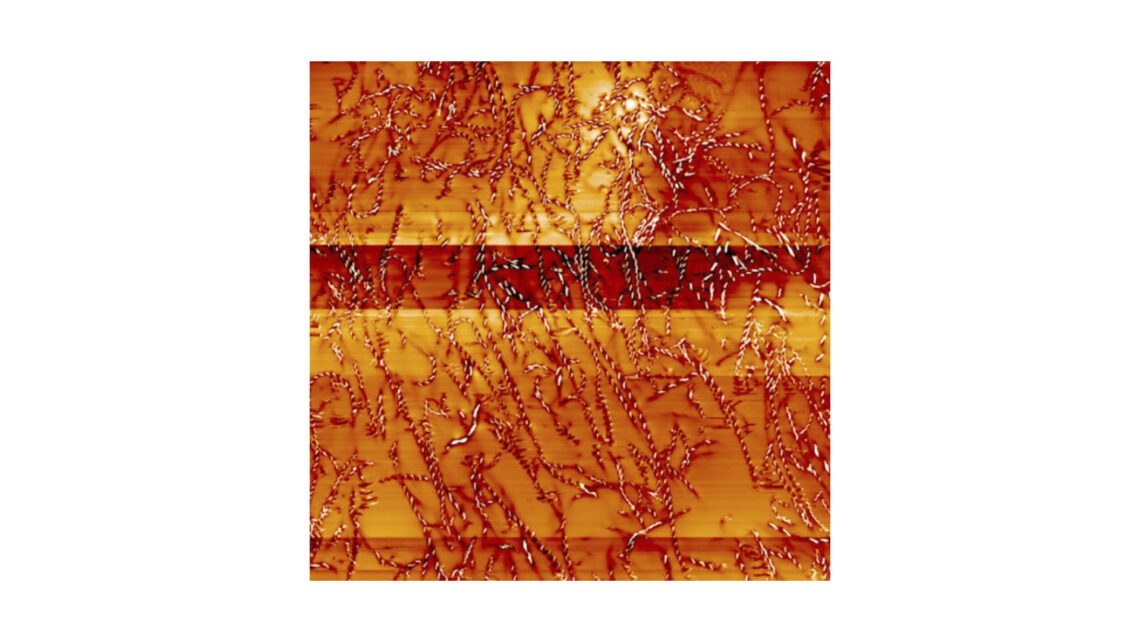

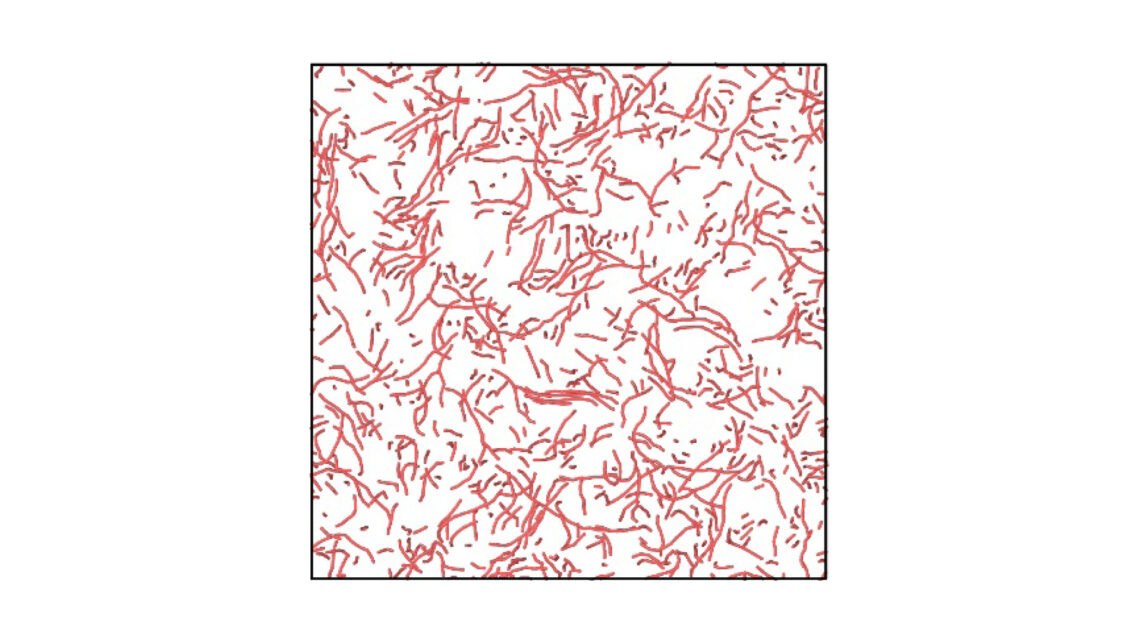

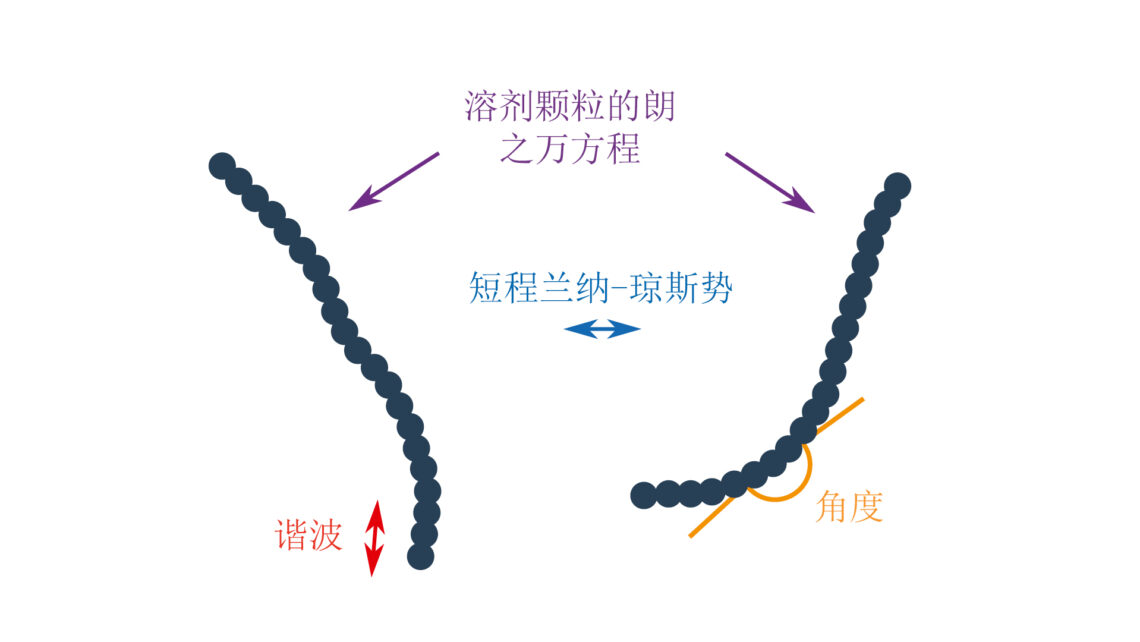

为了探究润滑脂的复杂特性,我们开发了各种模型和模拟方法。其中一种方法是使用粗粒度分子动力学模拟,它允许在介观尺度上研究润滑脂组分之间的相互作用。图2是我们所模拟的系统类型的一个示例。请注意,尽管图示呈现为二维,但模拟是三维的。

模拟结果揭示了一些引人深思的发现。首先,我们发现更长、更硬的纤维以及更高浓度的纤维倾向于沿剪切力作用的方向有序排列。这种排列是由于纤维对变形的抵抗力所致,因为更硬、更长的纤维在剪切力下不易断裂或改变方向。

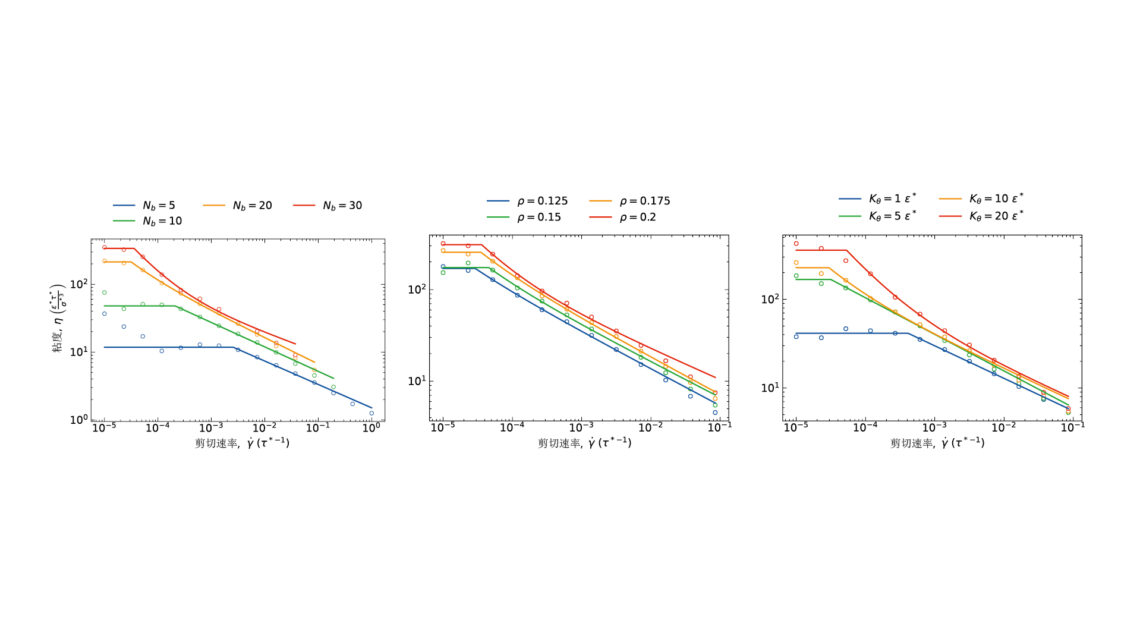

模拟结果还显示,润滑脂的粘度会随着纤维的长度、硬度和浓度而增加。这与现有的理论模型一致,该模型预测了非球形颗粒(如润滑脂纤维)的存在会增加流动阻力,从而导致更高的粘度(图4)。

有趣的是,我们还能够更深入地研究纤维的个体特性。我们发现,施加在润滑脂上的剪切变形会导致纤维伸长,并增加纤维内的拉伸应力。虽然在平衡状态下每个化学键的键能保持不变,但在剪切作用下,键能会随着纤维长度而增加,使得较长的纤维更容易因应力变大而断裂。

我们还研究了润滑脂在振荡剪切下的特性,模拟了许多应用中遇到的动态载荷工况。模拟表明,储能模量(代表弹性分量)和损耗模量(代表粘性分量)都会随着纤维的长度、硬度和浓度而增加,如图5所示。这与实验观察结果吻合,并为润滑脂的粘弹特性提供了宝贵的见解。

本研究中开发的综合建模框架为探索润滑脂在不同时间尺度和长度尺度上的特性提供了强大的工具,而这些特性无法通过实验轻易获得。虽然目前的发现主要在于定性分析,但我们预计这种方法将为开发更先进的润滑脂配方和优化其在各种应用中性能提供宝贵的基础。

总之,润滑脂作为一种历经数百年演变的非凡材料,其复杂的特性继续吸引着研究人员和工程师的注意力。通过用先进的计算模型揭开润滑脂流变学的奥秘,我们可以更深入地了解这些多用途的润滑剂,从而为众多行业开发更高效、更可靠的解决方案铺平道路。