SKF引领陶瓷技术革命

二十多年来,SKF一直致力于破解混合陶瓷轴承技术的秘密,目前正在将这一先进解决方案推向主流市场。

混合陶瓷轴承是这段历程的主角,它将先进的陶瓷材料与传统的钢制部件相结合,为要求严苛的应用提供了无与伦比的性能。在这一进程中,材料学家夏洛特·维耶拉德发挥了关键作用。她以研究员的身份加入SKF位于荷兰的研发机构,将自己在非金属材料领域的专业知识用于混合陶瓷轴承的开发。虽然SKF一向以高品质钢材而闻名,但维耶拉德及其同事一直专注于挖掘陶瓷材料的潜力。

与传统的钢制轴承相比,混合陶瓷轴承具有诸多优势,尤其是在高性能应用领域(见文末“小资料”)。这项技术的早期使用者将混合陶瓷轴承应用到了极致。典型的例子包括高速车床或加工中心的主轴,以及一级方程式赛车的车轮和齿轮箱。

维耶拉德表示,多年以来,混合陶瓷轴承已广泛应用于很多设备上,从超音速推进号(英国人设计的超音速汽车)和美国国家航空航天局的航天飞机,到医院的通风机、建筑空调设备、风电机组,以及众多工业泵和压缩机。她指出,目前增长最快的领域是电动机,这些电动机正在取代汽车、摩托车和其他交通工具中的内燃机。

维耶拉德解释道,这些应用还得益于陶瓷材料的另一个关键优势:陶瓷是出色的电绝缘体,因此轴承不易受到高频电机中杂散电流的损害。

材料越硬,制造更难

然而,维耶拉德表示,要使混合陶瓷轴承得到更加广泛的应用,需要克服一大障碍——陶瓷滚动体的制造难度大、成本高。她解释说:“常规化并系统化地制造能够承受轴承高负荷点接触的高质量氮化硅滚动体是一项挑战。由于陶瓷比钢更脆,因此你必须通过开发特定的微观结构来确保其高韧性和高强度,这样你才能得到一种优质材料。”

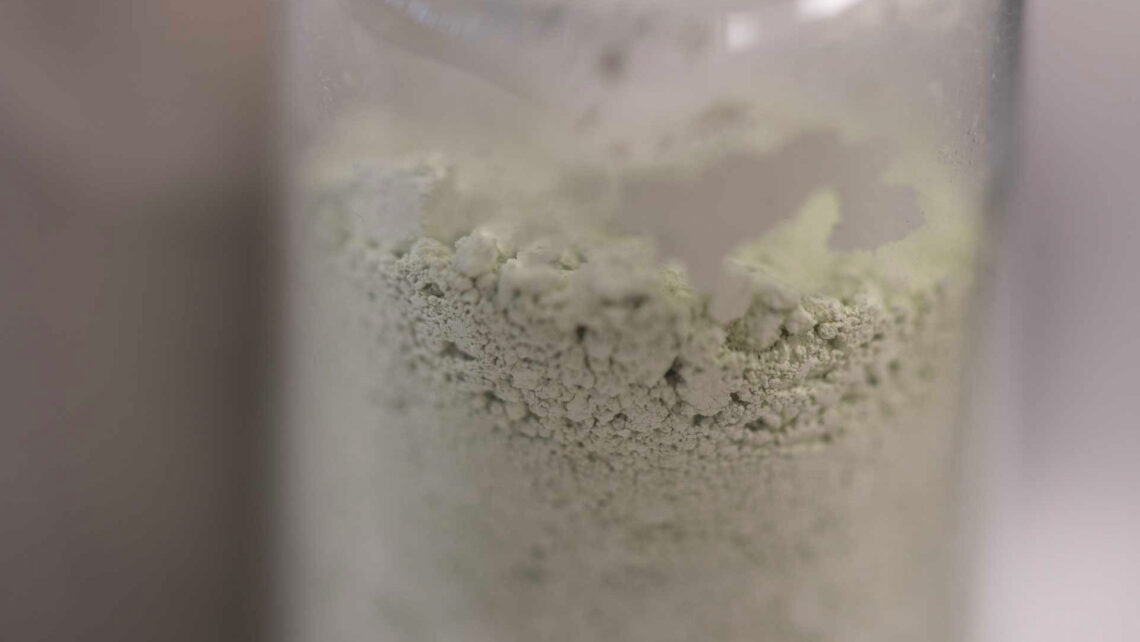

陶瓷部件通过烧结工艺和与粉末冶金类似的工艺制造而成。将氮化硅的细粉末和其他添加剂一起碾磨,并压实成型,接着在高压下加热,直到材料“熔合”或烧结成坚固致密的“坯料“。然后对这些坯料进行研磨和超精加工,制成精密的滚珠和滚子。在生产过程中,需要严格控制每个制造步骤中的多个参数,以达到理想的最终结构和质量。

维耶拉德解释道:“如今,许多公司都能生产氮化硅部件,但很少有公司能达到我们对轴承部件所需的质量标准和稳定性。”

在混合陶瓷轴承早期应用中,工艺成本较高也容易被接受。例如,航空航天业的客户需要的产品数量相对较少,他们可以接受较高的混合陶瓷轴承成本,以换取其带来的性能优势。

对维耶拉德来说,在她多年从事与混合陶瓷轴承相关工作的经历中,主要关注点之一是确保客户能够从SKF交付的每一个轴承中获得混合陶瓷轴承的优势。为此,需要了解材料和成品部件的性能,以及混合陶瓷轴承的整体性能、相关的具体部件技术参数、检测或鉴定过程,同时还要持续不断地关注质量控制和检验过程,从而确保每一批轴承都符合所有规范。

从小众到主流

随着混合陶瓷轴承进入汽车动力总成等主流应用领域,维耶拉德及其团队面临着更大的挑战。SKF与战略供应商投资建立了一条完整的“从粉末到成品”的产业链,并为新一代轴承研发了规模更大的生产系统。

这项工作不仅将继续探索此类产品新的性能,并提升轴承寿命预测能力,力求以最优成本达到适用参数的要求。但是,现在针对制造步骤的优化和对最终产品质量的影响开展更详细的工作同样至关重要。

SKF的陶瓷团队,包括研究人员、设计师、开发人员和生产人员,他们眼下的任务是通过探索整个产业链上的所有工艺改进和创新方法来降低成本。这包括从原料粉末的选择到成品检验技术(如自动化和经过改进的近净成形压实工艺或烧结方法等)。

维耶拉德表示,他们还需要进一步研究来发掘并了解其中蕴藏的诸多机会。

两种材料,多重益处

混合陶瓷轴承将钢制滚道和氮化硅陶瓷材料制成的滚动体组合在一起。这种组合赋予了混合陶瓷轴承一些独特且引人注目的特性。SKF材料学家夏洛特·维耶拉德指出:“陶瓷比钢轻60%,因此能够减轻轴承重量,尤其是大型轴承。重量轻的滚动体大大降低了整个轴承在高速运转时通常所承受的额外离心力,因此混合陶瓷轴承现在可以在更高的转速下稳定运行。”

她继续补充道:“陶瓷还具有非常坚硬且光滑的表面,不易粘附在钢材上。这一特性有助于减少摩擦和表面损伤,尤其是在滚动体与滚道之间无法形成完整润滑油膜以实现有效分离的恶劣工况下。”

这些特性可使轴承保持良好的热效应和表面摩擦状况,从而有助于延长润滑脂和轴承的使用寿命。维耶拉德表示,陶瓷和钢材的接触面还展现出更多神奇的效果。“氮化硅陶瓷的硬度和刚度远高于钢材,这种接触面赋予了轴承另一种性能——能够更好地应对滚道表面的污染或缺陷。”

维耶拉德指出,在某些情况下,陶瓷滚动体可以压平钢滚道上因压痕和缺陷而凸起的部分,从而减轻可能由此产生的损伤,防止其威胁轴承的完整性。此外,钢和陶瓷不易粘合,因此这种轴承具有极高的耐用性和持久性。

同时,钢套圈的使用使得混合陶瓷轴承成为轴承制造商和最终用户的理想选择。它可以像传统的钢制轴承一样方法进行装配和安装,简化了制造过程,使混合陶瓷轴承成为许多应用场合直接替换普通轴承的解决方案。