Pendelrollenlager: Das Lager für alle Fälle

Bereits 1919 führte SKF ein Produkt ein, das die Welt der Lager und deren Anwendung in unzähligen Branchen von Grund auf verändern sollte. In den vergangenen 100 Jahren hat sich das Pendelrollenlager dank kontinuierlicher Innovation für noch mehr Leistung ständig weiterentwickelt und wird auch in absehbarer Zukunft eines der vielseitigsten Lager für zahlreiche technische Aufgaben bleiben.

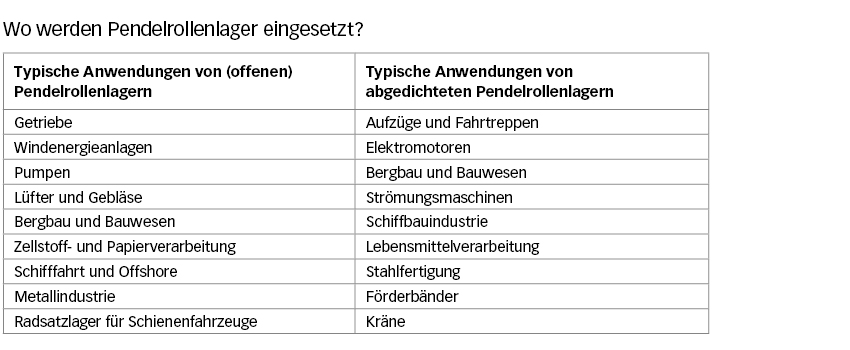

Zu Beginn wurden Pendelrollenlager vor allem in Anwendungen mit schweren Lasten und mäßigen Drehzahlen eingesetzt – sowie dort, wo die Gefahr von Fluchtungsfehlern bestand. Heute findet man solche Lager auch in Windenergieanlagen und Schiffsantrieben, in der Zuckerverarbeitung, in der Papier- und Zellstoffproduktion, in der Fördertechnik sowie im Bergbau und im Bauwesen. Grundlage ihres Erfolgs sind ihre niedrige Reibung und ihre Winkelbeweglichkeit.

Erfindung des Pendelrollenlagers

Die Entwicklung des Pendelrollenlagers ist dem SKF Ingenieur Arvid Palmgren zu verdanken. Als er 1917 zu SKF kam, übernahm Palmgren zunächst eine Aufgabe in der Abteilung für Öffentlichkeitsarbeit – quasi als technischer Redakteur. Dabei erkannte er bald, dass ihm notwendiges Hintergrundwissen für die Vermittlung von technischen Details fehlte. Dies veranlasste ihn, sich mit Lagertheorie zu befassen und Laborversuche durchzuführen.

1918 begann SKF mit der Entwicklung eines Lagers für die Radsätze von Schienenfahrzeugen. In diesem Zuge wurde Palmgren gebeten, Wälzlager im Detail zu untersuchen. Der Gründer von SKF, Sven Wingquist, wollte schnellstmöglich eine Lösung und setzte sämtliche Ressourcen des Unternehmens auf diese Aufgabe an. Er hoffte, die Arbeit würde nur ein paar Wochen in Anspruch nehmen. Allerdings existierten noch keine Theorien zur Berechnung der beabsichtigten Lager-Neuentwicklung. Also nahm Palmgren Versuche mit verschiedenen Kombinationen von Lagerelementen vor. Er benötigte fast sechs Monate, bis ein neues Lagerkonzept vorlag. Im Zentrum seiner Arbeit stand die Überzeugung, dass SKF nicht nur eine technisch, sondern auch betriebswirtschaftlich vorteilhafte Lösung für die Kunden entwickeln müsse. Im Juni 1919 konstruierte Palmgren schließlich ein doppelreihiges, selbstausrichtendes Pendelrollenlager, das einer der größten technischen und geschäftlichen Erfolge des Unternehmens werden sollte. Er selbst machte sich damit einen Namen in der technischen Welt und betrieb Forschung zu Lagereigenschaften und deren Auswirkungen auf die Tragfähigkeit und Gebrauchsdauer von Lagern.

1924 veröffentlichte Palmgren zusammen mit seinem Kollegen Gustaf Lundberg die weltweit erste Theorie zur Lebensdauer von Wälzlagern. Sie wurde zum Standard für die gesamte Lagerindustrie und diente als Grundlage für zukünftige Konstruktionen. Für seine Arbeit erhielt Palmgren 1930 die Goldmedaille der „Königlich Schwedischen Akademie der Ingenieurwissenschaften“.

Grundprinzipen des Pendelrollenlagers

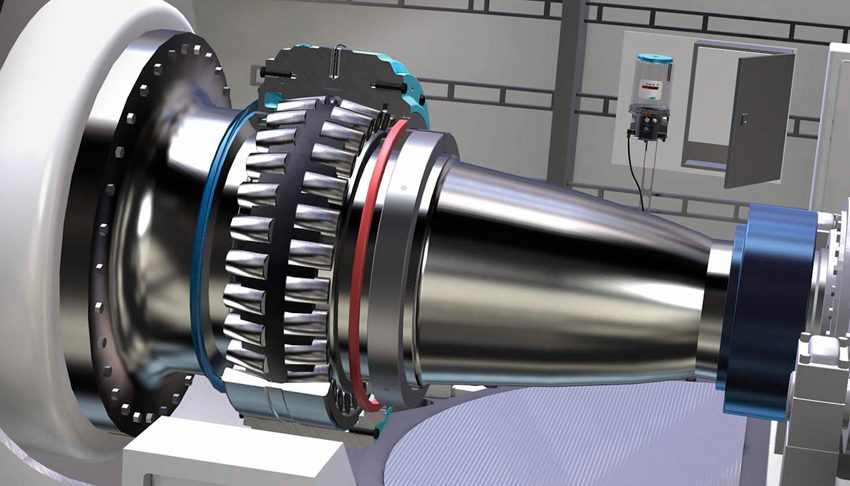

Pendelrollenlager haben zwei symmetrische Rollenreihen mit einer gemeinsamen sphärischen Laufbahn im Außenring und zwei zur Lagerachse geneigten Laufbahnen auf dem Innenring. Der Mittelpunkt der „Hohlkugel“, den die Außenring-Laufbahn beschreibt, befindet sich in der Lagerachse.

Zur Weiterentwicklung des Pendelrollenlagers haben weitere Innovationen beigetragen. Dazu gehören u. a. Verbesserungen der Werkstoffqualität, hochwertigere Stahlsorten, leistungsfähigere Dichtungen und eine bessere Schmierung. Heute werden Standard-Pendelrollenlager in einer Vielzahl von Größen und mit Bohrungsdurchmessern von 20 bis 1.800 Millimetern gefertigt.

Meilensteine

1951 stellte SKF die C-Ausführung des Pendelrollenlagers mit losem Führungsring und Stahlblechkäfig vor. Deren Vorgängerkonstruktion für kleinere Lagerabmessungen nutzte noch einen Innenring mit festem Mittelbord zur Führung der Rollen. Der Bord hatte sich in Anwendungen mit kombinierten Lasten jedoch als problematisch erwiesen und zu erhöhter Reibung und unzureichenden Standzeitengeführt. Durch den losen Führungsring konnten sich die Rollen axial ausrichten, ohne zusätzliche interne Kräfte und Reibung zu erzeugen.

1979 folgte die CC-Ausführung mit selbstführenden Rollen. Zum ersten Mal war SKF in der Lage, die Wechselwirkungen zwischen den Rollen und Laufbahnen mit Hilfe von rechnergestützten Analysen zu optimieren. Dadurch bekamen die Rollen letztlich einen größeren „Spielraum“, um sich selbst zwischen den Laufbahnen ausrichten zu können. Das sorgte für weniger Reibung, insbesondere bei Aufnahme von kombinierten Lasten.

1989 reagierte SKF auf den Bedarf der Industrie nach höherer Tragfähigkeit für Hochleistungsmaschinen und präsentierte die E-Ausführung, eine radikale Neugestaltung der CC-Version mit einem ebenso leichten wie präzisen Hightech-Stahlblechkäfig. Diese Käfige können erheblich größere und zudem mehr Rollen aufnehmen, ohne an reibungsminimierender Winkelbeweglichkeit einzubüßen. Sechs Jahre später führte SKF eine Reihe von abgedichteten Standard-Pendelrollenlagern ein.

SKF Explorer – das Lager, das alles veränderte

Die Einführung von SKF Explorer 1999 schuf eine neue Leistungsklasse für Pendelrollenlager, die eine deutlich höhere Leistungsdichte ermöglichte. Die Verbesserungen dieser neuen Lager waren so drastisch, dass sich ihre Leistung mit genormten Lebensdauerberechnungen nicht mehr voraussagen ließ. SKF Explorer war das Ergebnis einer ganzen Reihe von Fortschritten. Beispielsweise trugen immer komplexere Computerberechnungsprogramme zur Optimierung jeder einzelnen Lagerkomponente bei. Hinzu kamen weiterentwickelte Fertigungsprozesse sowie bessere Lagerstähle und Wärmebehandlungsverfahren. Im Einsatz zeichneten sich die Lager durch höhere Tragfähigkeit, deutlich längere Gebrauchsdauer und höhere Zuverlässigkeit aus. Sie ermöglichten zudem größere Betriebsdrehzahlen, Einsparungen beim Energieverbrauch, höhere Laufruhe sowie niedrigere Geräusch- und Schwingungspegel. Auch die Schmierstoffgebrauchsdauern konnten mit diesen Lagern verlängert werden.

Zur Lagerkonstruktion gehören nicht zuletzt geeignete Dichtungen. Für die Explorer-Klasse verwendet SKF spezielle Dichtungen, die auf besonders herausfordernde Anwendungsbedingungen zugeschnitten sind. Die abgedichteten Pendelrollenlager von SKF werden mit einem eigens entwickelten Schmierstoff werksseitig geschmiert. Berührende Lippendichtungen können den Nachschmierbedarf reduzieren oder sogar eliminieren und dadurch die Wartungskosten senken. Außerdem erleichtern abgedichtete Lösungen die Montage. In einigen Anwendungen kann der Wechsel zu einer abgedichteten Lagervariante die Lebensdauer bis auf das Vierfache verlängern.

Auf die Größe kommt es an

Mit 168 Metern Höhe war der Las Vegas „High Roller“ bei seiner Fertigstellung 2015 das größte Riesenrad der Welt. Mit 28 Kabinen und Platz für bis zu 40 Menschen pro Kabine dreht es sich auf zwei kundenspezifisch angefertigten Pendelrollenlagern mit einem Bohrungsdurchmesser von 1.600 Millimetern und einem Außendurchmesser von 2.300 Millimetern. Jedes Lager wiegt 8,8 Tonnen und hat 30 Rollen pro Reihe.

In einer völlig anderen Anwendung wurde 2017 eines der größten Pendelrollenlager für die Bergbauindustrie von SKF in Göteborg gefertigt. Das Lager wiegt 7,8 Tonnen (jede einzelne Rolle 42 Kilogramm, hat einen Bohrungsdurchmesser von 1.200 Millimetern und weist dank eines patentierten Wärmebehandlungsverfahrens eine verbesserte Verschleißfestigkeit auf.

Dank zügiger Weiterentwicklung lassen sich Pendelrollenlager unter immer härteren Bedingungen mit höherem Verunreinigungsgrad oder mangelhafter Schmierung einsetzen. So führte zum Beispiel 2011 eine neue patentierte Wärmebehandlung für Wälzlagerstahl zu einem Upgrade von SKF Explorer Lagern für anspruchsvolle Anwendungen: Unter verunreinigten Bedingungen oder bei unzureichender Schmierung konnte die Gebrauchsdauer der Lager dadurch nahezu verdoppelt werden. 2015 sorgten Fortschritte in der Dichtungstechnik dafür, dass die Pendelrollenlager dank geringerer Dichtungsreibung nun zweimal so schnell laufen konnten wie zuvor.

Neue Designs

Wie alle SKF Produkte werden auch die Pendelrollenlager permanent weiterentwickelt. Jüngstes Ergebnis dieser Entwicklungsarbeit ist ein 2018 eingeführtes SKF Explorer-Pendelrollenlager für Hochgeschwindigkeitsanwendungen in Industriegetrieben. Für die Zukunft des Pendelrollenlagers wird SKF die derzeitigen Leistungsgrenzen sicher noch weiter ausdehnen.