En el aire o en el fondo del mar, la lubricación es clave

Una lubricación óptima es un factor clave para el funcionamiento confiable de las turbinas de producción de energía eléctrica. Las aplicaciones en entornos difíciles como turbinas eólicas y dispositivos mareomotrices requieren soluciones inteligentes de gestión de la lubricación que optimicen los resultados.

Resumen

Cargas mecánicas pesadas, contaminación, vibraciones y humedad son amenazas para la eficiencia operativa de las turbinas eólicas y mareomotrices. Principalmente los componentes giratorios, como rodamientos y engranajes, exigen atención debido a las duras condiciones en las que tienen que trabajar. Un sistema de lubricación automática proporciona la cantidad más eficaz de lubricante a las turbinas mientras funcionan, y contribuye a reducir la fricción y la contaminación. El resultado es una vida útil optimizada para el rodamiento, intervalos de servicio prolongados y menores costos operativos. Los sistemas de lubricación automática son clave en estas aplicaciones.

Sistemas de lubricación para turbinas eólicas

Ya hace tiempo que la energía eólica dejó de ser considerada un sector de riesgo nicho que solo atraía a idealistas. Entre las fuentes de abastecimiento energético europeas, hoy la energía eólica suministra el 14% de toda la electricidad [1], lo que significa que ocupa el cuarto lugar directamente después del gas, el carbón y la energía hidráulica. El sector de la energía eólica tiene alrededor de 600 000 empleados por todo el mundo [2] y actualmente se caracteriza por su tecnología altamente desarrollada, con procesos, estándares y normas en continuo perfeccionamiento. Hoy es imposible imaginar el mundo industrial sin la energía eólica.

Las turbinas eólicas han experimentado un desarrollo continuo a lo largo de los años, incluido un espectacular aumento en el tamaño. En 1990 el diámetro de los rotores era de solo 23 m; en 2014 ya había alcanzado los 99 m. Este incremento de tamaño y la consiguiente normativa y nuevos requisitos han significado un reto para los fabricantes de componentes.

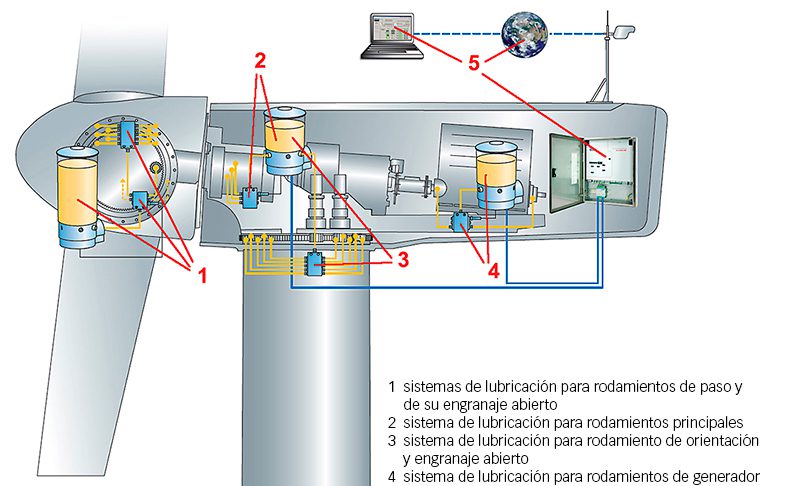

Los sistemas de lubricación automática de SKF han acompañado a la industria de la energía eólica desde sus comienzos. Durante más de 20 años, los fabricantes de equipos originales más destacados del sector han usado por todo el mundo sistemas de lubricación progresivos y de línea simple.

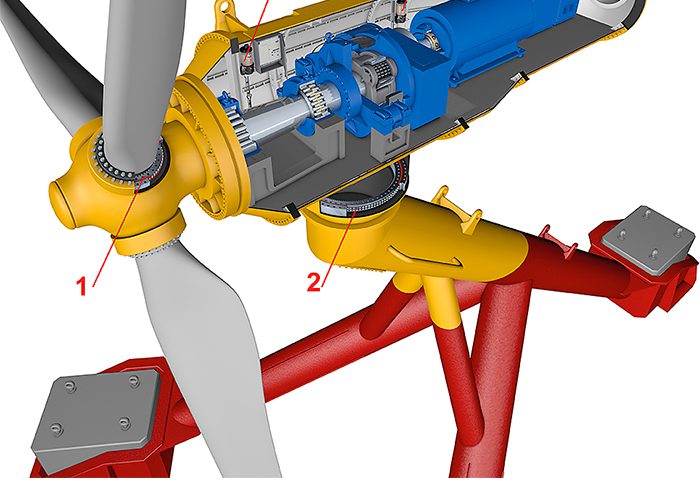

Con el aumento en el tamaño de las turbinas eólicas y los avances en tecnología, los sistemas de lubricación constituyen una pieza de última generación en los rodamientos de orientación y transmisiones de engranaje abierto, en los rodamientos de las palas y de su engranaje abierto, y del eje principal y el generador (fig. 2).

Aplicar el lubricante exactamente en el punto y el momento correctos, y en la cantidad precisa ofrece ventajas operativas, pero esto no es todo: los intervalos de servicio pueden prolongarse, y así aumentar la disponibilidad de la turbina eólica. El riesgo de accidentes se reduce al mínimo, se evita una lubricación excesiva y se reducen las paradas imprevistas. Todos esos factores hacen que la cartera de lubricación de SKF sea una tecnología establecida y de un gran atractivo para actualizaciones. No obstante, no lo es exclusivamente para el sector de los fabricantes de equipos originales. Durante mucho tiempo en el mercado de reposición se han realizado modernizaciones con sistemas de lubricación automática. SKF tiene kits disponibles para este fin (fig. 3). Amplían las soluciones específicas para clientes del sector de fabricantes de equipos originales, al proporcionar soluciones de fácil instalación, listas para su uso. Junto con la bomba, los kits incorporan todos los elementos de conexión y accesorios. Una amplia gama de kits ofrece la máxima flexibilidad para las aplicaciones y número de puntos de lubricación relevantes.

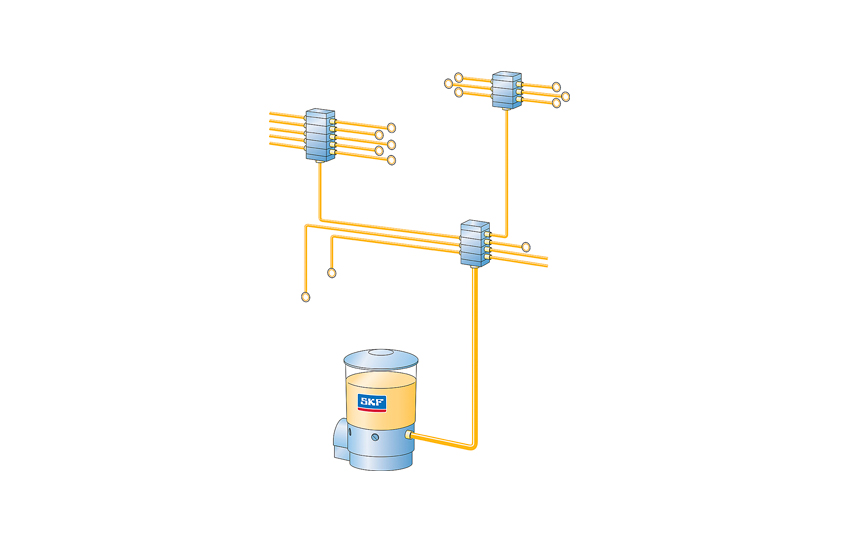

El SKF ProFlex (fig. 4a), un sistema de lubricación progresivo, es muy utilizado en el mercado de reposición gracias a su fácil manejo.

Su diseño y forma de funcionamiento difiere del SKF MonoFlex (fig. 4b).

Con un sistema progresivo, el lubricante se administra continuamente de la bomba al punto de lubricación a través de una línea principal y, a veces, de una línea secundaria. El ciclo de un sistema progresivo perdura hasta que todos los pistones del dispositivo de medición han bombeado el lubricante que se va a administrar.

Si la grasa está contaminada o incorrectamente introducida, ello puede comportar problemas. La grasa no puede aspirarse o bloquea los sensibles pistones de los dispositivos de medición progresiva. En un sistema monitoreado, se activa una notificación de falla.

Las señales de respuesta de un sistema monitoreado son extremadamente importantes en la industria actual. El mercado pide opciones de actualización inteligentes que reduzcan al mínimo los costos operativos e incrementen la vida útil de las turbinas eólicas. Para SKF Lubrication, los nuevos desarrollos están orientados hacia sistemas de monitoreo y control independientes. Con el Monitor de Lubricación Remota SKF (fig. 5), es posible monitorear notificaciones de baja lubricación y fallas del sistema en sistemas de lubricación modernizados. Si el depósito de grasa está vacío o hay un fallo en el sistema de lubricación (p. ej., un bloqueo en los dispositivos de medición), esto se notifica por SMS a uno o más teléfonos móviles. Se le informa inmediatamente al equipo de mantenimiento y puede adoptar medidas correctivas. El Monitor de Lubricación Remota SKF es fácil de utilizar gracias a su software preinstalado y a la preconfiguración de sus componentes. Mediante el uso de instrucciones de SMS, resulta fácil añadir o borrar números de servicio y crear ciclos de lubricación adicional. Con la combinación de este dispositivo y la bomba, SKF Lubrication ofrece una solución rentable para monitorear sistemas de lubricación en el mercado de modernización de equipos en tierra firme.

El sector de energía eólica en alta mar había alcanzado en Europa una capacidad instalada total de 11 GW en 2015 (fig. 6) [3], pero su potencial de crecimiento sigue siendo enorme. El Reino Unido (R. U.) posee las mejores posibilidades, como lo demuestra la capacidad total instalada, que supera los 5 GW [4].

La ubicación de las turbinas eólicas y las difíciles condiciones en el mar hacen que el costo de la energía en alta mar se someta constantemente a un examen detallado. Esto se debe en parte a la norma C5M exigida (o, a veces, “C5M – high”, véase ISO 12944) que deben cumplir los fabricantes de componentes. Esta categoría de protección anticorrosiva exige un período de resistencia superior a 15 años en zonas costeras o de alta mar expuestas a niveles de salinidad elevados. SKF Lubrication utiliza un proceso de niquelado no electrolítico que permite a la empresa ofrecer una alternativa rentable en comparación con componentes de acero inoxidable más costosos.

En el proceso de niquelado no electrolítico, los componentes se sumergen en soluciones especiales que crean una capa de espesor uniforme, por ejemplo, en los dispositivos de medición progresiva. El niquelado dota al componente de resistencia al aire, agua, ácidos y alcalinos. En SKF Lubrication, todos los dispositivos de medición, elementos de conexión, accesorios, elementos de bombeo y carcasas de bomba se someten a ese proceso. Para confirmar la clase de protección anticorrosiva C5M, se someten a una prueba de rociado de niebla salina durante 1 440 horas, que luego es analizada y documentada.

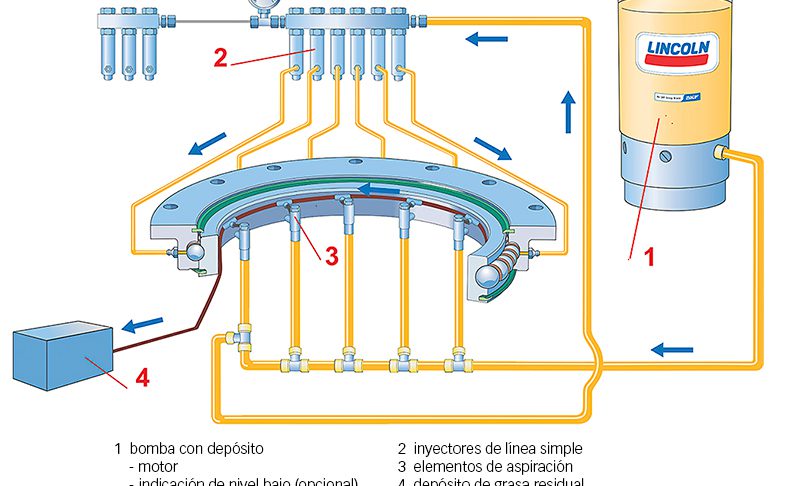

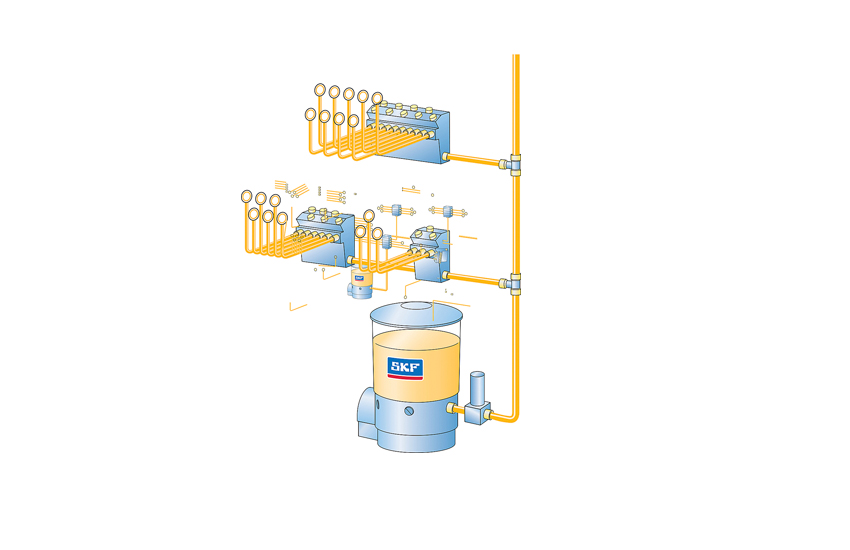

Los sistemas de lubricación son principalmente sistemas SKF MonoFlex (de línea simple). En la fig. 7, se muestran los componentes de un sistema de línea simple.

Un sistema de línea simple es un sistema que funciona cíclicamente (compárese con las figs. 4a y 4b). Esto significa que, desde la bomba, el lubricante se administra a los inyectores de línea simple usando solamente una línea principal. Cada punto de lubricación está equipado con un inyector que aplica lubricante a presión. A diferencia de la secuencia de administración de lubricante en los sistemas progresivos, en un sistema de línea simple, los inyectores están dispuestos en paralelo. Una ventaja en este caso es que, si uno de los puntos de lubricación está bloqueado, los demás inyectores pueden continuar administrando grasa. En turbinas en alta mar, esta tecnología ha proporcionado mayores niveles de disponibilidad de las turbinas. La bomba continúa administrando lubricante a la línea principal hasta que el presostato alcanza el valor de presión preestablecido. El presostato incorporado en la bomba se activa y la desconecta. En sistemas de mayor tamaño, la presión puede monitorearse con un presostato adicional en el extremo de la línea más larga. Al finalizar el ciclo de lubricación, la bomba se desconecta y se libera la presión en la línea principal mediante una válvula incorporada en la bomba. El bloqueo de puntos de lubricación individuales o fallas en uno o más inyectores no afectan el funcionamiento del resto del sistema. Esto significa que todos los demás inyectores continuarán administrando grasa a los puntos de lubricación. Debido a la liberación de presión entre los ciclos de lubricación, un sistema de línea simple también puede usarse para administrar lubricantes que se separen con rapidez.

Sistemas de lubricación para turbinas mareomotrices

Gracias a sus muchos años de experiencia en la industria marítima y eólica en alta mar, SKF Lubrication se ha convertido en un competente centro para el nuevo sector de plantas mareomotrices (fig. 8).

Los elementos de una turbina mareomotriz que deben lubricarse se comportan de manera similar a los de una turbina eólica. Las necesidades de lubricación, no obstante, constituyen un desafío mucho mayor y deben estar apropiadamente adaptadas al entorno:

Intervalos de mantenimiento largos, de hasta seis años, exigen grandes depósitos de grasa. No es raro que los depósitos contengan 20 kg o más de grasa debido a que el acceso a las turbinas es extremadamente difícil y la labor de mantenimiento es muy costosa.

Los sistemas de rellenado automático precisan tener la seguridad de que las bombas no funcionen en vacío. Por ello, en el proceso de diseño, se planifican bombas de llenado adicionales.

El uso de sistemas redundantes duplica la seguridad en el suministro de grasa. Si un dispositivo de lubricación central falla, la segunda bomba redundante se hace cargo del suministro de grasa fresca.

La grasa residual es expulsada por los agujeros de salida del rodamiento y debe recogerse de algún modo. SKF Lubrication ofrece dispositivos de aspiración que absorben proactivamente la grasa en los puntos de salida. La grasa se envía a un contenedor de grasa residual instalado en un lugar central. Esto simplifica la labor de mantenimiento debido a que evita la necesidad de tener botellas de grasa instaladas separadamente en cada punto de salida.

Todos los componentes deben cumplir con la categoría de protección anticorrosiva C5M (véase arriba).

Muchos dispositivos mareomotrices y undimotrices todavía están en la fase de prototipo y prueba. El litoral del Reino Unido ofrece unas posibilidades óptimas para las pruebas y, en la actualidad, hay instalados más de 10 MW para probar turbinas en condiciones reales. Es una cifra superior a la suma de equipos equivalentes en el resto del mundo [5].

SKF Lubrication ya ha equipado las primeras turbinas mareomotrices para la producción de energía eléctrica en el Reino Unido. Es solo una cuestión de tiempo antes de que puedan empezar a contribuir comercialmente a la combinación de fuentes de energía.

Referencias

[1] http://www.ewea.org/publications/reports/aiming-high/

[2] http://www.gwec.net/global-figures/wind-in-numbers/

[3] https://windeurope.org/fileadmin/files/library/publications/reports/EWEA-Aiming-High.pdf

[4] https://windeurope.org/wp-content/uploads/files/about-wind/statistics/EWEA-Annual-Statistics-2015.pdf

[5] http://www.renewableuk.com/en/renewable-energy/wave-and-tidal/

![Fig. 6: Capacidad total instalada de turbinas eólicas en alta mar en Europa [4]. Fig. 6: Capacidad total instalada de turbinas eólicas en alta mar en Europa [4].](https://evolution.skf.com/wp-content/uploads/sites/5/2016/12/16-4-lubrication-fig-6-sp.jpg)