Affidabilità in colata continua

Le unità a rulli SKF ConRo esenti da rilubrificazione migliorano l’affidabilità e l’impatto sull’ambiente delle colate continue

Le unità a rulli SKF ConRo esenti da rilubrificazione migliorano l’affidabilità e l’impatto sull’ambiente delle colate continue

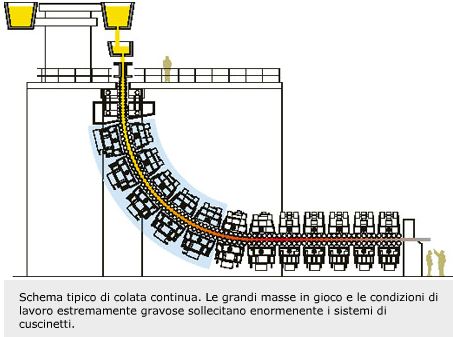

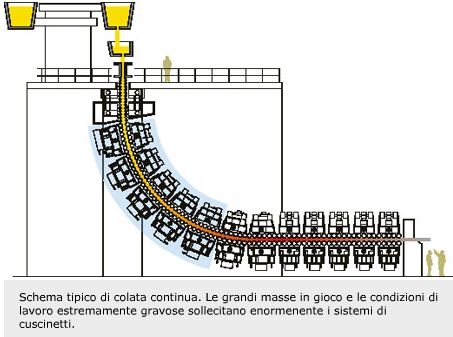

Il compito degliaddetti alla manutenzione delle linee di colata continua è quello di tenere sotto controllo sia l’affidabilità dell’impianto sia i costi di intervento ed è molto impegnativo. Una linea di colata continua, che può contenere fino a 120 vie a rulli, è piuttosto complessa e il suo l’ambiente di lavoro è tra i più difficili di tutta l’industria.

In una colata continua, la presenza di scaglie altamente abrasive, le altissime temperature e i carichi molto elevati sollecitano notevolmente i sistemi di cuscinetti. A tutto questo si aggiungono gli spruzzi continui di acqua usati per raffreddare l’acciaio: è facile quindi capire che sia i cuscinetti sia il lubrificante siano continuamente a rischio. A seguito degli alti livelli di contaminazione, occorre far arrivare continuamente abbondante grasso lubrificante a tutti i cuscinetti. L’afflusso di grasso è necessario per limitare l’azione diluente dell’acqua. Il grasso funge anche da barriera in quanto impedisce l’ingresso nei cuscinetti dell’acqua stessa e delle altre sostanze contaminanti.

L’applicazione

In un impianto di colata continua, l’acciaio fuso viene versato in una lingottiera in cima alla linea. L’acciaio che fuoriesce da quest’ultima passa attraverso il set superiore di rulli, dove viene spruzzato con acqua. Man mano che si raffredda, la bramma che si sta formando viene guidata attraverso una sezione curva a 90°, dove ci sono alte temperature e forti forze ferrostatiche generate dal cuore liquido della bramma stessa. La superficie dei rulli e il processo di controllo con acqua sono elementi importanti per creare un prodotto finale che abbia un’elevata qualità superficiale e una buona omogeneità interna.

Le problematiche operative

Stante il diametro dei rulli di guida relativamente piccolo, il processo di colata implica la presenza di forti carichi, che alla fine devono essere sostenuti dai cuscinetti. Questi carichi elevati, abbinati alle basse velocità, rendono difficile la formazione di un adeguato film lubrificante tra i corpi volventi e le piste dei cuscinetti. Senza un film non completamente formato si verificano contatti metallo su metallo e si produce usura. Questo fatto si ripercuote sul lubrificante che deve essere sempre di alta qualità. Inoltre c’è la minaccia costante dell’acqua che, penetrando nelle cavità dei cuscinetti, diluisce il lubrificante e provoca corrosione, costringendo a pompare continuamente grasso fresco.

Per tradizione, i sistemi di distribuzione centralizzata pompano grasso attraverso i cuscinetti molte volte in un’ora. Dato che pompare un lubrificante di sufficiente viscosità richiede molta energia, la scelta del grasso è di solito un compromesso tra le prestazioni dei cuscinetti e la sua “pompabilità”.

Le problematiche della manutenzione

Oltre alle difficili condizioni operative citate, bisogna tenere conto del fatto che si forma una miscela di grasso esausto, polveri di colata e sostanze contaminanti che si costipa nei sopporti dei cuscinetti e che può danneggiare le tenute o alla fine bloccare i rulli, con conseguenti danni alla superficie della bramma o peggio una rottura della stessa. Le rotture si verificano quando la pelle sottile della bramma si strappa e il metallo fuso fuoriesce. Per evitare questi inconvenienti sono necessarie frequenti fermate per manutenzione, al fine di liberare i rulli inceppati, rimuovere il grasso indurito, la polvere di colata e le scaglie.

I costi di manutenzione includono la separazione del grasso dall’acqua e lo smaltimento del grasso stesso in modo da rispettare l’ambiente. L’eliminazione del grasso è particolarmente importante in quanto, se rimane nell’acqua riciclata, può intasare gli ugelli usati per raffreddare l’acciaio: se gli ugelli si intasano ne risentono sia il processo di lavorazione sia la qualità del prodotto finale. I costi per i grandi volumi di grasso necessari, lo smaltimento del grasso, i sistemi di ripulitura dell’acqua e la sostituzione dei cuscinetti, combinati con le perdite di produttività durante le fermate per manutenzione, possono avere un sensibile impatto sulla redditività. Alcuni stabilimenti hanno constatato che i costi per rimuovere e smaltire il grasso usato sono pari al doppio del costo iniziale di acquisto del grasso stesso.

Soluzione delle problematiche operative e di manutenzione

Per ridurre il consumo di grasso e minimizzarne gli effetti sugli altri processi, finora ci si concentrava soprattutto sul miglioramento dei sistemi di lubrificazione, ma con scarso successo. Ora non è più così. Gli ingegneri dell’applicazione SKF, consapevoli della necessità di risolvere i problemi quotidiani di affidabilità e ambientali, hanno realizzato le unità a rulli SKF ConRo, esenti da rilubrificazione. Queste unità si possono inserire direttamente sulle sezioni esistenti e migliorano gli aspetti più critici dell’affidabilità dei rulli. Esse sono il compendio delle competenze SKF per quanto riguarda tenute, lubrificazione, cuscinetti, controllo dei processi e progettazione delle macchine e consentono di ridurre i costi di manutenzione – specialmente per quanto attiene i consumi e la ripulitura del grasso – di aumentare la produttività e di migliorare il controllo del processo di lavorazione.

La soluzione SKF ConRo

Dopo uno studio delle problematiche delle colate continue, gli ingegneri SKF hanno realizzato le unità ConRo, per affrontare l’aspetto della lubrificazione in un contesto globale. Disponibili in due versioni, una per i segmenti superiori e una per quella inferiori, le unità SKF ConRo sono robuste e autonome e comprendono cuscinetti, tenute, sopporti, grasso, corpo dei rulli e, se necessario, connessioni per l’acqua (giunti rotanti).

Oltre alla struttura modulare, le unità SKF ConRo presentano numerosi componenti innovativi, progettati per migliorare in modo significativo la durata e l’affidabilità. Cosa molto importante, le unità non richiedono manutenzione – un vantaggio che si traduce in sensibili riduzioni di costi e in maggiore redditività. Queste sono le caratteristiche delle unità SKF ConRo:

Robusto sistema di sopporti

I sopporti delle unità SKF ConRo non hanno condotti per il grasso. In tal modo le relative sedi sostengono in modo più uniforme i cuscinetti, specie nella zona sotto carico, mentre i sopporti risultano meno sensibili ai carichi elevati e consentono ai cuscinetti di sfruttare in pieno tutte le loro potenzialità.

Sistema di tenute brevettato

Un sistema di tenute brevettato e appositamente realizzato protegge la cavità dei sopporti che circonda il cuscinetto. Una particolare attenzione a questo aspetto consente ai cuscinetti e al lubrificante di raggiungere maggiori durate di esercizio, eliminando l’ingresso di acqua e contaminanti.

Cuscinetti con tenute incorporate edesenti da rilubrifi cazione

I cuscinetti delle unità SKF ConRo vengono lubrificati solo all’inizio e in funzionamento non richiedono aggiunte o manutenzione. Il grasso usato è di alta qualità e per alte temperature, ed è formulato per ridurre l’usura. I cuscinetti sono muniti di tenute integrali per la protezione dall’acqua e dalle sostanze abrasive. Anche le cavità esterne ai cuscinetti sono riempite di grasso durante l’allestimento del rullo. Eliminando la necessità di rilubrificare continuamente i cuscinetti, non esistono più costi per l’acquisto di grandi volumi di grasso e si possono evitare i costi di istallazione e di manutenzione di un sistema di rilubrificazione. L’accumulo di scaglie si riduce, come pure l’impatto del grasso esausto sul sistema di raffreddamento ad acqua.

Il sistema autoallineante SKF

Le unità SKF ConRo comprendono un esclusivo e innovativo sistema autoallineante di cuscinetti che consente le dilatazioni e le contrazioni del rullo provocate dalle variazioni di temperatura. Il sistema è costituito da un cuscinetto toroidale a rulli CARB® nella posizione non di vincolo e da un cuscinetto orientabile a rulli SKF nella posizione di vincolo assiale. Il cuscinetto CARB, mentre permette le inflessioni dell’albero, ha l’anello interno che si può muovere senza difficoltà in senso assiale rispetto a quello esterno senza dare origine a carichi assiali interni. Il cuscinetto CARB aiuta anche a ridurre i problemi connessi con l’ingresso di umidità durante le dilatazioni e le contrazioni di origine termica.

SKF Caster Analyst

Nell’ambito del programma SKF AEO (Asset Efficiency Optimization), sia le linee con le unità SKF ConRo sia quelle tradizionali possono essere munite di sensori di carico e di temperatura, per inviare informazioni all’SKF Caster Analyst, un programma che serve per monitorare i dati di temperatura e di carico ed eventualmente intervenire con appropriati aggiustamenti. Si possono quindi registrare o modificare le conicità e regolare la velocità del processo per ottimizzare la produzione e inoltre identificare con precisione e risolvere i problemi di raffreddamento. Il sistema semplifica le procedure di ricerca di guasti a tutto vantaggio della produzione e della qualità del prodotto finale.

Struttura modulare

Le unità SKF ConRo sono dimensionalmente intercambiabili con i rulli esistenti. La loro struttura modulare facilita le sostituzioni ed elimina praticamente gli errori di allestimento e installazione.

Esecuzioni personalizzate

Le unità SKF ConRo sono appositamente studiate per soddisfare specifiche esigenze e vengono progettate in base agli input forniti dai clienti per quanto riguarda la durata di esercizio e le modalità di cedimento delle unità esistenti.

Una manutenzione fatta bene

Le cause principali di guasto dei cuscinetti in una colata continua sono da ricercare in errori di installazione, lubrificazione inadeguata e contaminazione. Per porre rimedio a tali inconvenienti le linee di unità SKF ConRo possono essere ricondizionate nei centri di servizio SKF localizzati in Austria, Russia, Svezia, Brasile e USA, i quali hanno le conoscenze e l’esperienza per eseguire analisi complete dei guasti e restituire le unità come nuove. La SKF si è posta l’obiettivo di creare nuovi centri di questo tipo sulla base delle richieste del mercato.

Fatti

Le unità SKF ConRo esenti da rilubrificazione e le altre soluzioni per l’industria siderurgica saranno in mostra presso lo stand SKF alla settima International Metallurgy Trade Fair (METEC), che avrà luogo dal 12 al 16 giugno 2007 a Düsseldorf, in Germania.

Unità modulari SKF ConRo

Eliminano:

• acquisti di grasso

• linee di alimentazione grasso

• trattamenti dell’acqua per separare il grasso

• intasamenti da parte del grasso degli ugelli dell’acqua

• costi per riciclare il grasso

Consentono:

• minore manutenzione

• maggiori durate di esercizio

• il controllo del processo

• maggiore produttività

• minori costi