Von der Theorie zur Praxis

Guillermo Morales-Espejel, Forschungsleiter bei SKF, war die treibende Kraft hinter einem völlig neuen Konzept zur Berechnung der Lebensdauer von Lagern. Im Gespräch mit Evolution erklärt er seine Arbeit und welche Auswirkungen sie auf Konstrukteure, Maschinenbauer und Endanwender hat.

Warum fallen Maschinen aus? Diese Frage fasziniert Guillermo Morales seit Beginn seiner beruflichen Laufbahn – eine Laufbahn, die ihn mittlerweile um die halbe Welt geführt hat. Er arbeitet dabei mit technischer Forschung auf höchstem Niveau, aber auch mit der detaillierten Analyse kleinster Mängel.

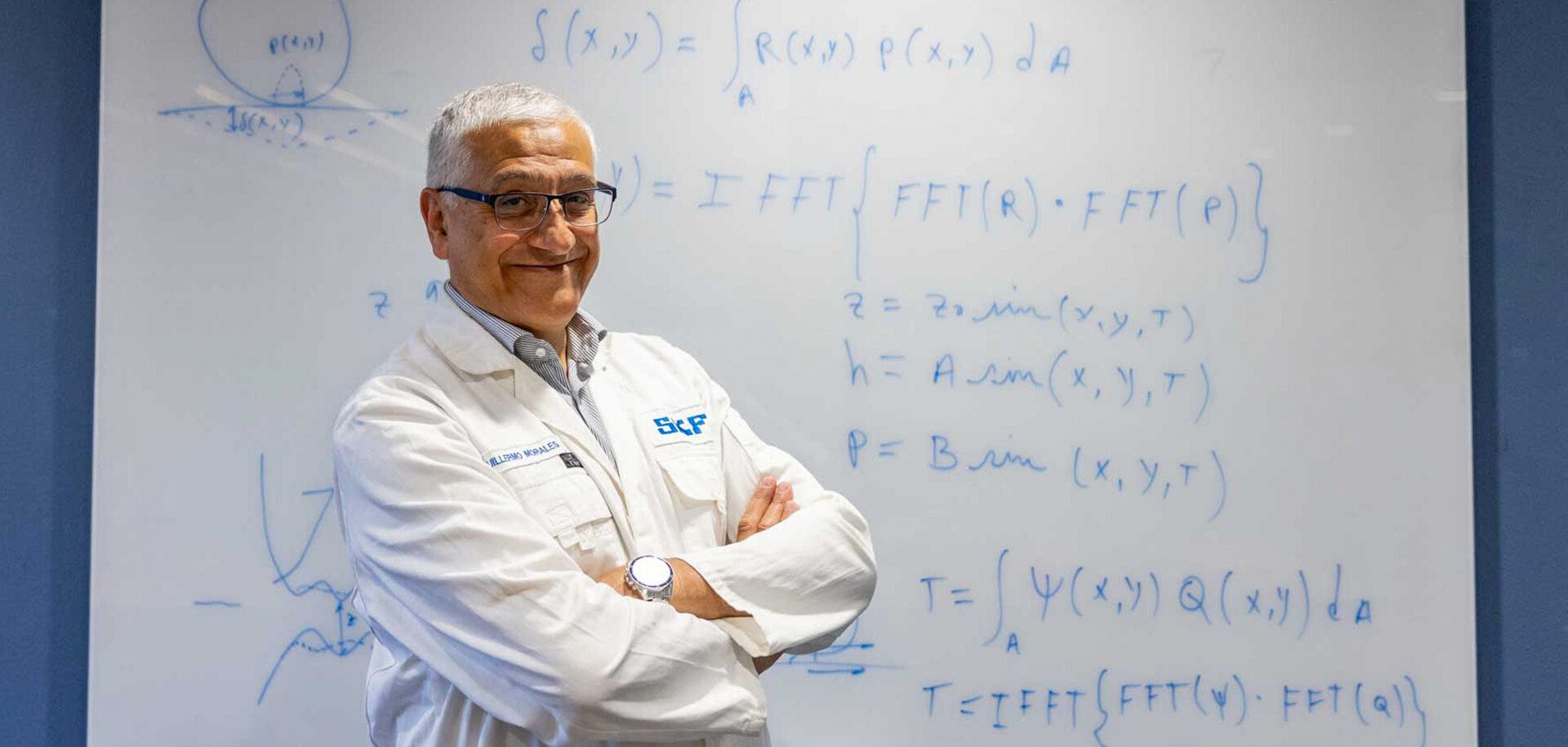

Morales, der die mexikanische und die französische Staatsbürgerschaft besitzt, betreut im SKF Forschungs- und Entwicklungscenter in den Niederlanden industrielle F&E-Projekte. Gleichzeitig bekleidet er leitende akademische Posten an der Universität von Lyon (INSA) und dem Imperial College London. Er hat zahlreiche Beiträge zur Wissenschaft von rotierenden Maschinen geleistet. Eine seiner bedeutendsten Arbeiten beschäftigt sich mit neuen Methoden zur Berechnung der Gebrauchsdauer von Wälzlagern unter realitätsnahen Bedingungen.

„Viele mechanische Bauteile kann man entwerfen, indem man die Beanspruchungen berechnet und gleichzeitig sicherstellt, dass die Ermüdungsgrenzbelastung nicht überschritten wird“, sagt Morales. „Um Materialermüdung muss man sich dann keine Sorgen mehr machen. Sie wird nicht eintreten. Bei Lagern aber sind die Arbeitszyklen so lang und die Beanspruchungen so hoch, dass es fast immer zu Materialermüdung kommt. Um diese Beanspruchungen und ihre Auswirkung auf die Lebensdauer des Bauteils zu verstehen, braucht man eine mathematische Formel.“

Dass Materialermüdung eine wichtige Rolle bei der Gebrauchsdauer von Lagern spielt, wissen Ingenieure schon lange. Trotzdem hat die Entwicklung von Modellen, die dieses Problem erklären, Jahrzehnte gedauert. „Die Gebrauchsdauer von Lagern lässt sich nicht exakt vorhersagen“, meint Morales. „Schon kleinste Abweichungen bei den Betriebsbedingungen, dem Werkstoff oder der Geometrie können sich massiv auf die Gebrauchsdauer eines Lagers auswirken. Deshalb muss man Statistik mit physischen Gegebenheiten kombinieren, um sinnvolle Prognosen zu erstellen.“

Die ersten Modelle, die mit diesem kombinierten Ansatz die Gebrauchsdauer von Lagern berechneten, wurden Mitte des 20. Jahrhunderts veröffentlicht. SKF-Wissenschaftler waren dabei führend. „Diese frühen Forschungsarbeiten präsentierten Basiskonzepte, mit denen wir heute noch arbeiten“, erklärt Morales. „Da geht es um Dinge wie den Unterschied zwischen der statischen und der dynamischen Tragzahl eines Lagers.“

In den folgenden Jahrzehnten wurden diese Modelle aufgrund von Fortschritten in Theorie und Praxis weiterentwickelt. So fanden Ingenieure beispielsweise in den 1980er-Jahren heraus, wie sich bei der Berechnung der Lagergebrauchsdauer die Ermüdungsgrenzbelastung bestimmen lässt – also ein Beanspruchungsniveau, unterhalb dessen sich nur sehr geringe Ermüdung im Material aufbaut.

An der Oberfläche gekratzt

Mit der Verbesserung der Modellierungsverfahren verbesserten sich auch die Lager. „Alle Modelle des 20. Jahrhunderts basierten hauptsächlich auf Materialermüdung unter der Oberfläche“, sagt Morales. „Dank Fortschritten in der Fertigungstechnik, wie zum Beispiel der Einführung sehr reiner Stähle, hat sich dieses Problem jedoch weitgehend gelöst.“

Auch bei modernen Lagern kann zwar immer noch Materialermüdung auftreten, aber Ausfälle haben meistens andere Gründe wie etwa mangelhafte Schmierung, Verunreinigung, Reibungswärme oder Stromschäden. „Heutzutage liegen die Probleme meistens nicht im Körper der Lager, sondern an deren Oberfläche“, so Morales.

Und genau diese Oberflächen sind Guillermo Morales‘ Spezialgebiet. Nachdem er in seinem Heimatland Mexiko einen Bachelor- und Master-Abschluss in Maschinenbau gemacht hatte, setzte er an der University of Cambridge in Großbritannien seine Studien fort und promovierte im Fachbereich Tribologie.

„In meiner Doktorarbeit wollte ich Auswirkung und Verhalten von Rauheit in Schmierkontakten modellieren“, erklärt Morales. „In der Tribologie werden mit dem Begriff ‘Rauheit’ mikrogeometrische Merkmale jeder Art beschrieben. Dabei kann es sich um einen Kratzer, eine Einkerbung oder eine Struktur an der Oberfläche handeln.“ Solche Oberflächenmuster bereiten Tribologen Sorgen, denn sie unterbrechen den dünnen Schmierfilm, der für einen reibungslosen Lauf des mechanischen Bauteils über einen langen Zeitraum sorgt.

Rauheit ist jedoch schwer zu modellieren. „In der Regel hat man versucht, Rauheit auf rechnerischem Weg zu modellieren“, erklärt Morales, „aber das ist ein schwieriges und zeitraubendes Problem für einen Computer. Man braucht dafür ein System von fünf Gleichungen mit fünf Unbekannten verteilt über Zeit und Raum.“

Für seine Dissertation wollte Morales einen einfacheren und schnelleren Weg für die komplexen Berechnungen der Rauheit finden. Zu diesem Zweck zerlegte er sie in sinusförmige „Wellen“. Dies vereinfachte die erforderlichen Berechnungen erheblich. Gleichzeitig ließen sich nach wie vor Oberflächenmängel jeder Art als eine Reihe unterschiedlicher Wellen modellieren.

Der neue Ansatz reduzierte die Rechnerleistung, die für die Analyse komplexer Oberflächen nötig ist, um ein Vielfaches. Und seit dieser Zeit in Cambridge ist Morales fasziniert von Tribologie. Eine Faszination, die ihn schließlich auch zu SKF brachte.

Dort bekam er im Januar 2000 eine Stelle im Forschungslabor und fand schon bald neue Anwendungsbereiche für sein Modellierungskonzept. Ein Anwendungsbereich war die Simulation der Lagerleistung unter Mischreibungs-Schmierbedingungen. Hierbei kommt es durch Verunreinigung oder Schmierstoffmangel teilweise zu einem direkten Metall-Metall-Kontakt im Inneren des Lagers.

Ein anderer Anwendungsbereich war ein neues Modellierungskonzept, mit dem sich die Auswirkung kleiner Einkerbungen auf die Gebrauchsdauer von Lagern bewerten lässt. Diese Einkerbungen entstehen etwa durch fehlerhafte Handhabung der Lager bei Fertigung, Versand oder Einbau.

Allzweck-Anwendung

In den folgenden Jahren wandten Morales und seine Kollegen die Modelle zur Bewertung von Mischreibung und Oberflächenschäden erfolgreich auf eine breite Palette von Problemen bei SKF und SKF-Kunden an. 2012 jedoch stellte ein neuer technischer Leiter Morales vor eine deutlich größere Herausforderung. „Er meinte, unsere Modelle zur Lagergebrauchsdauer seien zwar nützlich, aber zu unflexibel. Die Anpassung an unterschiedliche Probleme oder die Integration neuer Erkenntnisse sei zu aufwändig“, erinnert sich Morales.

Was einfach klang, war in Wirklichkeit eine gewaltige Aufgabe. Die Frage war, ob Morales und sein Team mit ihrem Wissen über die Auswirkungen der Oberflächenbeschaffenheit auf die Gebrauchsdauer von Lagern ein Allzweck-Modell entwickeln könnten, mit dem sich die Lagerlebensdauer in der Praxis besser vorhersagen lassen könnte.

Zwei Jahre brauchte das Team zur Lösung dieser Aufgabe. „Einige Schlüsselelemente hatten wir schon“, berichtet Morales. „Für ein Allzweck-Modell zur Berechnung der Lagerlebensdauer muss man den Betrieb verschiedener Lager unter unterschiedlichen Bedingungen über Millionen von Zyklen simulieren. Ohne ein schnelles Lösungsverfahren wäre das unmöglich gewesen.“

Für andere Teile des Modells musste das Team neue Wege beschreiten. Sie mussten, so Morales, vor allem ein Konzept entwickeln, das ihre neuen Modelle zur Oberflächenzerrüttung mit herkömmlichen Verfahren zur Bewertung von Oberflächenermüdung kombinieren konnte.

Ein Modell, viele Lösungen

Auf der Hannover Messe 2015 wurde schließlich die erste Iteration des SKF Generalized Bearing Life Model (GBLM) für herkömmliche Stahllager den Kunden als Konzept vorgestellt. Es versprach, viele Probleme, mit denen Konstrukteure tagtäglich konfrontiert werden, umgehend zu lösen. „Mit einem besseren Modell zur Berechnung der Lebensdauer kann man bessere Maschinen konstruieren“, erklärt Morales. „Unser Modell hilft Konstrukteuren, optimale Lagergrößen und -typen für die jeweilige Anwendung zu wählen, und es hilft Unternehmen, zuverlässigere Empfehlungen für Wartungs- und Austauschintervalle zu machen.“ So lassen sich Ressourcen effizienter nutzen und Maschinenausfälle, sowie der vorzeitige Austausch von Komponenten, deren Gebrauchsdauer noch nicht abgelaufen ist, reduzieren.

In den vergangenen zehn Jahren haben Morales und seine Kollegen das GBLM um neue Lagertypen erweitert. Insbesondere wurden Modelle für Hybridlager hinzugefügt, die heutzutage in anspruchsvollen Anwendungen von Turbomaschinen bis zu E-Fahrzeugantrieben zum Einsatz kommen. Außerdem wurde das Konzept so aktualisiert, dass es laufende Verbesserungen in der konventionellen Lagertechnologie, etwa durch neue Stähle und bessere Wärmebehandlungsverfahren, einbezieht.

Dank GBLM kann SKF zudem auf andere wichtige Industrietrends reagieren. Unternehmen suchen beispielsweise nach Wegen, um ihren Ressourcenverbrauch weiter zu reduzieren. Ein wachsender Trend ist dabei die Wiederaufarbeitung von großen Lagern, um deren Gebrauchsdauer zu verlängern. Mithilfe des GBLM können Anwender fundierte Entscheidungen über Rekonditionierungsintervalle treffen, ausgehend von der wahrscheinlichen Geschwindigkeit für die Akkumulation der Oberflächenschäden in ihren jeweiligen Anwendungen.

Was kommt als Nächstes? Als leitender Forscher arbeitet Guillermo Morales natürlich nicht nur mit Lagerlebensdauermodellen, aber die Weiterentwicklung des GBLM liegt ihm nach wie vor am Herzen. „Wir haben ein flexibles und ausbaufähiges Verfahren zur Modellierung verschiedener Lager, Betriebsbedingungen und Fehlermöglichkeiten entwickelt“, sagt er, „aber alle diese Modelle brauchen eine Validierung durch Experimente und Tests. Moderne Sensoren geben uns heute einen besseren Einblick in die Bedingungen im Inneren der Lager, und diese Erkenntnisse helfen uns dabei, unser Modellierungskonzept zu erweitern und zu verbessern.“

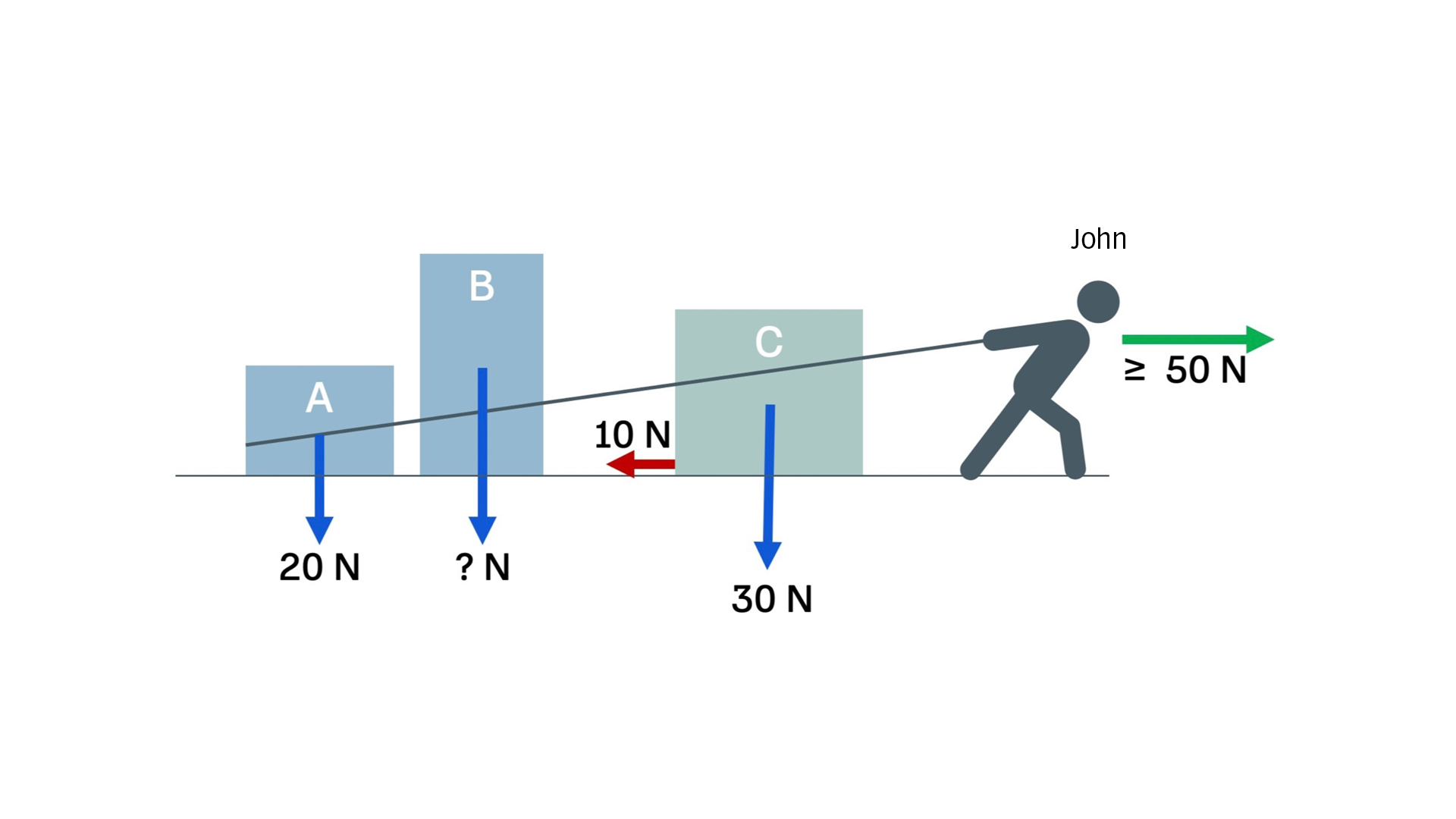

Können Sie diese mathematische Aufgabe lösen?

John zieht zunächst nur Block A. Wenn dieser auf Block B stößt, zieht er A+B, und wenn beide auf C stoßen, zieht er A+B+C. An diesem Punkt beträgt die horizontale Kraft, die er aufbringen muss, 50N. Das Gewicht von Block A entspricht 20 N und das von Block C 30 N. Bekannt ist ferner, dass Block C mit einem Kraftaufwand von 10 N zu den von John gezogenen 50N beiträgt. Material und Oberfläche von Block A und B sind exakt gleich, aber das Gewicht von Block B ist unbekannt. Außerdem ist bekannt, dass Material und Oberfläche der Blöcke A und B eine doppelt so hohe Reibung erzeugen wie bei Block C, wobei C das gleiche Material- und Oberflächengewicht hat.

Was wiegt Block B?

Hintergrund:

Das erste Amontonssche Gesetz:

Die Reibungskraft ist direkt proportional zu der aufgebrachten Last.

Das zweite Amontonssche Gesetz:

Die Reibungskraft ist von der Ausdehnung der Reibfläche unabhängig.

Das dritte Gesetz:

Die Reibungskraft ist auch von der Beschaffenheit der Reibflächen abhängig.