Verschleiß und Oberflächenermüdung bei Wälzlagern

Der Verschleiß von Wälzlagern lässt sich auch bei sorgfältiger Beobachtung, Messung und Überwachung nur schwer prognostizieren. SKF hat umfangreiche Forschungen und Analysen zur Untersuchung von Gleit- und Verschleißerscheinungen und deren Auswirkungen auf die Lagerlebensdauer durchgeführt.

In manchen Anwendungen können Wälzlager infolge von Mangelschmierung, vorhandenen Schleifpartikeln, Korrosion, Schwenkbewegungen und anderen Ursachen einen erheblichen Materialabtrag (Verschleiß) aufweisen. Ein solcher Verschleiß kann sich wiederum nachteilig auf den Betrieb der Lager auswirken; angefangen bei der Reduzierung der Vorspannung bis hin zu potenziell katastrophalen Folgen. Eine häufige und vielleicht unerwartete Folge von ungleichmäßigem Verschleiß an den Lagerlaufbahnen ist das zunehmende Risiko von Oberflächenermüdung. In einigen Anwendungen ist es nicht ungewöhnlich, dass entlang der Laufbahn Bereiche bzw. Bänder mit Oberflächenzerrüttung oder Ausbrüchen auftreten. Die Veränderung des Laufbahnprofils durch ungleichmäßigen Verschleiß führt zu Spannungskonzentrationen in diesen Bereichen mit höheren lokalen Hertz’schen Pressungen und geringeren Schmierfilmdicken.

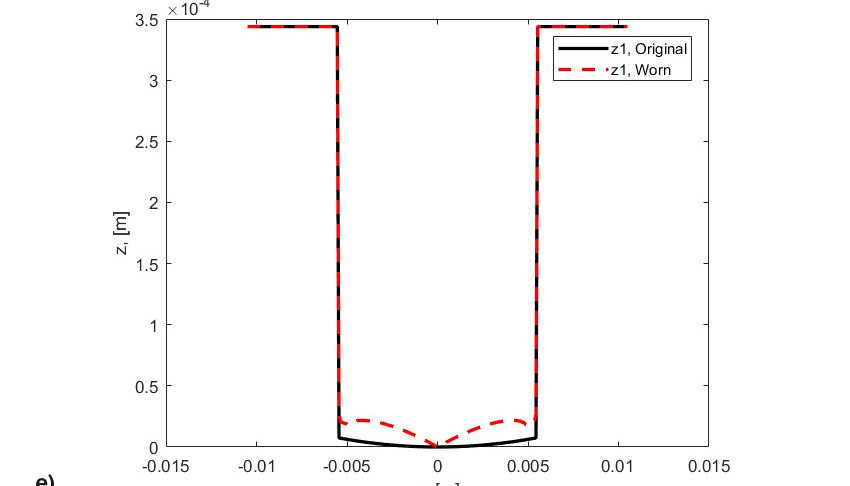

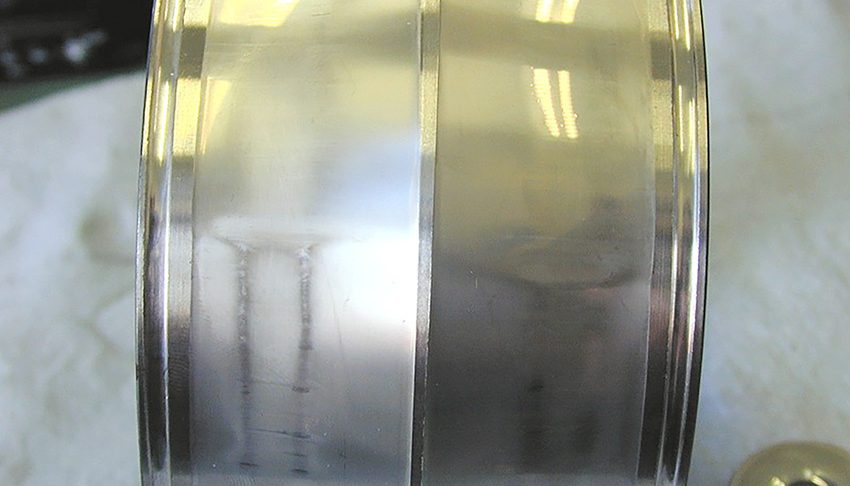

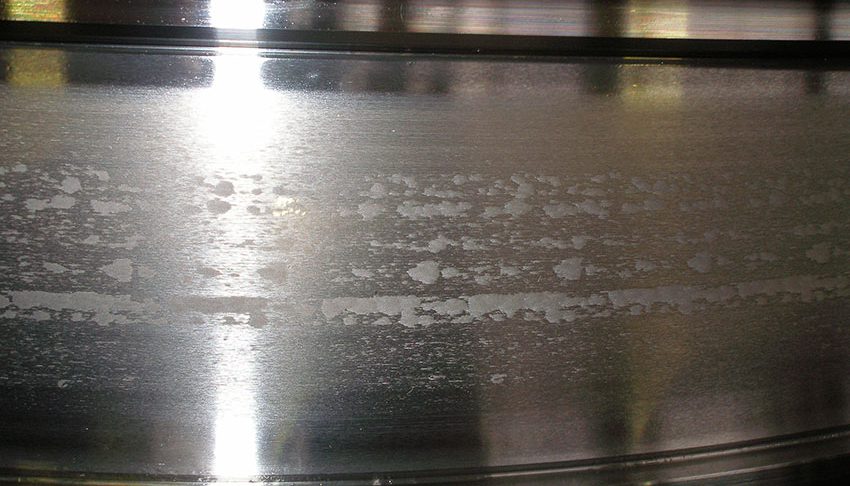

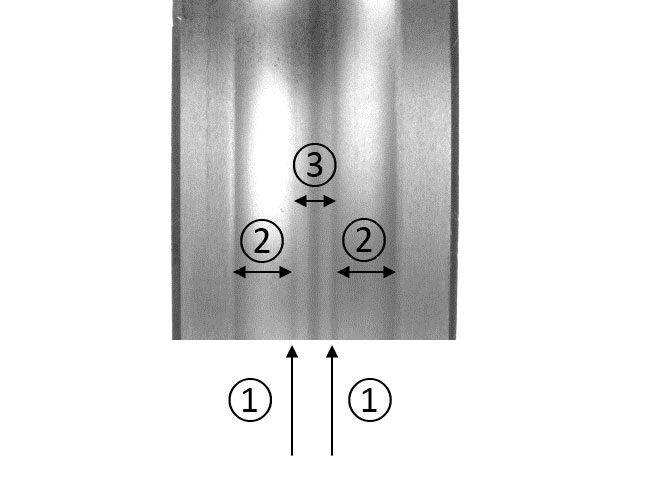

Wälzlager, die unter Mangelschmierung leiden oder mit vorhandenen Schleifpartikeln oder flüssigkeitsbedingten Verunreinigungen betrieben werden, können erhebliche Veränderungen der Laufbahnprofile aufweisen (Bild 1); insbesondere, wenn – bedingt durch die Lagergeometrie – ein kinematischer Schlupf mit ungleichmäßigem Gleitverhalten vorliegt. Mit der Zeit können diese Veränderungen Spannungskonzentrationen in den Lastzonen hervorrufen (Bild 2), die eine Zunahme der lokalen Oberflächenermüdung bewirken können, wodurch Bänder mit (Mikro-)Ausbrüchen entlang der Laufbahnen entstehen (Bild 3). Diese potenzielle Schadensart kann sich bei jedem Wälzlager zeigen, aber Anwendungen mit starker Verschmutzung, Korrosion, Mangelschmierung und ungleichmäßigem Gleitverhalten oder veränderlicher Belastung sind hiervon am stärksten betroffen. Entsprechende Beispiele findet man im Bergbau, der Papier- und Zellstoffindustrie, bei Windenergieanwendungen und in anderen Bereichen.

Der Verschleiß von Wälzlagern ist ein nichtlineares Phänomen. In regelmäßigen Abständen durchgeführte Beobachtungen und Messungen des Wälzlagerverschleißes zeigen, dass reine „Intuition“ nicht ausreicht, um vorherzusagen, wie sich der Verschleiß im Laufe der Zeit entwickelt. Dies hat verschiedene Gründe: Verschleiß ist hauptsächlich vom lokalen Gleitverhalten und der lokalen Belastung abhängig, aber diese beiden Faktoren werden durch den Verschleiß selbst modifiziert, so dass eine einfache Extrapolation nicht möglich ist. Eine genauere Analyse muss her, und aus diesem Grund beschäftigt sich SKF intensiv mit der Erforschung des Gleit- und Verschleißverhaltens von Wälzlagern und den Auswirkungen auf die Lagerlebensdauer [1].

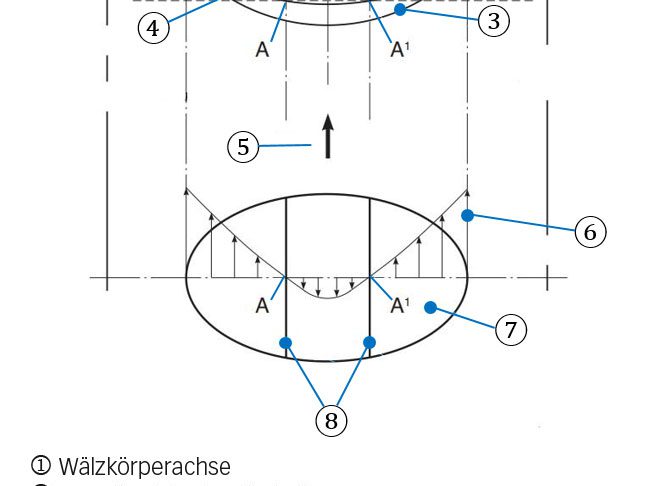

Jedes Wälzlager weist ein bestimmtes, ganz normales Gleitverhalten auf. Es ergibt sich aus der Lagerinnengeometrie und/oder den Belastungsbedingungen. So wird beispielsweise ein Kugel- bzw. Rollenlager, das optimal radial belastet ist, aufgrund der Wälzkörper-Ring-Kontaktgeometrie und der elastischen Verformung durch die Belastung auch ein bestimmtes Gleitverhalten (Heathcote-Schlupf) aufweisen (Bild 4a und 4b). Da der Verschleiß vom Gleitverhalten abhängig ist, wäre im Laufe der Zeit (wenn die Bedingungen stimmen) zu erwarten, dass die reinen Abrollstreifen (A und A1) die einzigen Zonen sind, in denen kein Verschleiß auftritt, und somit die einzigen Zonen darstellen, welche dann die gesamte Belastung im Wälzkontakt aufnehmen.

Dies kann zum Glück nur bei starkem Verschleiß geschehen; beispielsweise durch Schleifpartikel, starke Korrosion oder durch ungewöhnliches Gleitverhalten infolge falscher Belastung oder unsachgemäßen Einbaus des Lagers. In den meisten Fällen funktionieren die Lager einwandfrei, und ein solches Gleitverhalten gehört zur normalen, unproblematischen Betriebsumgebung eines Wälzlagers.

In diesem Artikel werden die Hauptmechanismen der kombinierten Verschleiß-Ermüdungsschäden genauer untersucht. Mit der Modellierung und den durchgeführten Versuchen sollen umfassendere Kenntnisse dieser Schadensart gewonnen und die Möglichkeiten der Schadensprävention näher betrachtet werden.

Modellierung

Verschleißmodellierung

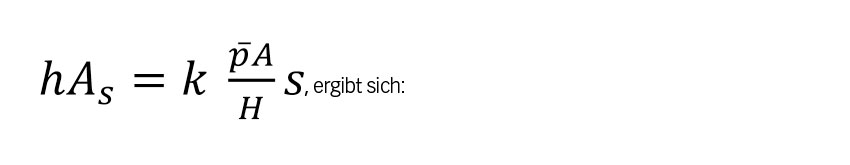

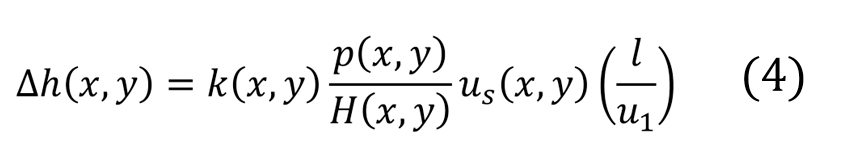

In [2] werden Verschleißmodelle unter verschiedenen Schmierbedingungen behandelt, und es wird festgestellt, dass sie in allen Fällen mit einem Archard-Modell [3] dargestellt werden können, manchmal mit einem komplexeren Modell eines Verschleißkoeffizienten. In den meisten Fällen ist der Verschleißkoeffizient ein experimentell ermittelter, empirischer Faktor. Daher lautet die allgemeinste Verschleißgleichung wie folgt:

V = Verschleißvolumen [m3] innerhalb einer bestimmten Zeit

![]() = dimensionsloser Archard-Verschleißkoeffizient [-]

= dimensionsloser Archard-Verschleißkoeffizient [-]

F = Kontaktkraft [N]

H = aktuelle Oberflächenmaterialhärte [Pa]

s = Gleitweg [m] innerhalb einer bestimmten Zeit

Das Verschleißvolumen kann wie folgt dargestellt werden:

h = innerhalb einer bestimmten Zeit abgetragene Oberflächenschichtdicke [m]

As = Gleitfläche [m2] innerhalb einer bestimmten Zeit

Wenn nun also (2) in (1) eingesetzt und dabei berücksichtigt wird, dass der mittlere Kontaktdruck ![]() :

:

Betrachtet man nun die Gesamtkontaktzeit ![]() pro Lastzyklus, die die Zeit darstellt, mit der die beiden Gleitflächen die Kontaktzone mit der Gleitgeschwindigkeit durchlaufen, dann ist die Gleitfläche gleich der Kontaktfläche, also As = A. Die mit einer Anzahl (N) von Überrollungen abgetragene Schichtdicke kann wie folgt [2] berechnet werden:

pro Lastzyklus, die die Zeit darstellt, mit der die beiden Gleitflächen die Kontaktzone mit der Gleitgeschwindigkeit durchlaufen, dann ist die Gleitfläche gleich der Kontaktfläche, also As = A. Die mit einer Anzahl (N) von Überrollungen abgetragene Schichtdicke kann wie folgt [2] berechnet werden:

Where:

us = lokale Gleitgeschwindigkeit [m/s]

u1 = mittlere Geschwindigkeit der untersuchten Oberfläche [m/s]

l = Kontaktlänge in Gleitrichtung [m]

Dabei ist zu beachten, dass es sich in fast allen Fällen um lokale Größen handelt (x,y.) Hier wird auch die Härte des Stahls der Laufbahnen und Wälzkörper als Konstante angenommen. Gleichung (4) liefert die lokale Dicke der verschlissenen Schicht, die bei jedem Überrollen im Lagerkontakt abgetragen wird.

Modellierung der Wechselwirkungen zwischen Verschleiß und Ermüdung

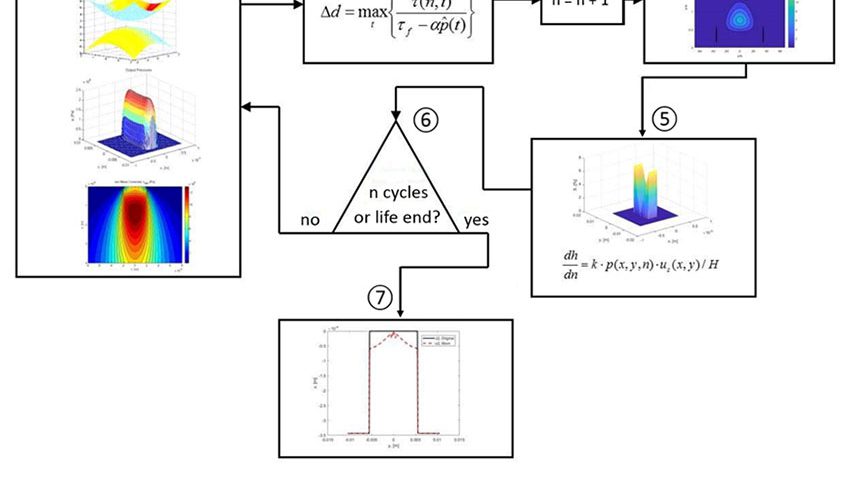

Um die Wechselwirkungen zwischen Verschleiß und Ermüdung in Wälzlagern modellieren zu können, muss bei jedem Überrollen der Laufbahn mit einem zuvor modifizierten Profil (auf beiden Oberflächen) aufgrund des Verschleißes ein Wälzkontaktermüdungsmodell verwendet werden. Auf diese Weise kommt es zu Wechselwirkungen zwischen beiden Phänomenen (Verschleiß und Ermüdung). Jedes Mal, wenn der Verschleiß das Profil modifiziert, muss für das Ermüdungsmodell eine neue Druckverteilung im Wälzkontakt berechnet werden. Dieser Prozess spiegelt wider, was in der Praxis geschieht. Allerdings ist dieses Verfahren rechnerisch sehr aufwändig, wenn man bedenkt, dass typische Ermüdungslebensdauern Millionen von Überrollungen umfassen können. Daher gibt es vereinfachende Maßnahmen, die den Rechenaufwand erheblich reduzieren:

- Statt einer kompletten elastohydrodynamischen (EHD) Schmierungslösung wird eine Berechnung mit einem trockenen Kontakt vorgenommen, wodurch in diesem Fall die Lösung des Schmierungsproblems wegfällt und einfach ein (gemessener) fester Reibungskoeffizient verwendet wird.

- Das durch den Verschleiß modifizierte Profil wird immer nach einer bestimmten Anzahl von Überrollungen aktualisiert und nicht nach jedem einzelnen Überrollvorgang.

- Punkt (2) hat auch zur Folge, dass die Aktualisierung der Kontaktberechnung und der (Ermüdungs-)Schadensberechnung nicht nach jedem einzelnen Überrollvorgang durchgeführt wird, sondern gleichzeitig mit der Aktualisierung des durch den Verschleiß modifizierten Profils erfolgen kann.

Das Ablaufdiagramm in Bild 5 gibt einen Überblick über das Berechnungsverfahren. Dabei ist zu beachten, dass in diesem Fall das Ermüdungskriterium von Dang Van [4] verwendet wird und für die Schadensakkumulation die lineare Palmgren-Miner-Regel [5,6] zur Anwendung kommt. Allerdings hätte man auch jedes andere Ermüdungskriterium und jede andere Schadensakkumulationslast verwenden können, wenn die Versuche darauf hingedeutet hätten.

Versuche

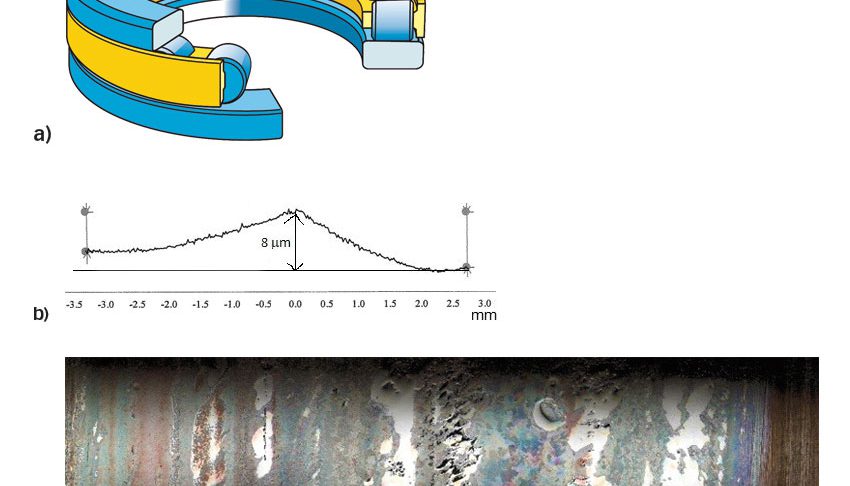

Zur Validierung des Ermüdungsmodells wurde ein Lebensdauerversuch mit einem Axial-Zylinderrollenlager 81107 TN (Bild 6a) durchgeführt, bei einer Axialbelastung von C/P = 6,5 und Schmierbedingungen von ![]() ≈ 0.5.

≈ 0.5.

Vor dem Test wurden die neuen Lager einer künstlichen Profilierung (Bild 6b) unterzogen, und zwar so, als wären sie unter starken Verschleißbedingungen betrieben worden. Während der Prüfung fielen einige Lager hauptsächlich aufgrund von Rollenschäden aus (Bild 6c), so dass das Lebensdauermodell mit den Ergebnissen aus dem kurzen Test verglichen werden konnte. Im Berechnungsmodell (siehe Bild 5) wurden genau die gleichen verschlissenen Rollen und neuen Scheiben verwendet; die Ergebnisse zeigten eine sehr gute Übereinstimmung mit dem unteren Grenzwert der gemessenen Lebensdauer L10 unter Berücksichtigung der Weibull-Statistik.

Parallel dazu wurden auch Verschleißtests und Messungen an vollständigen Lagern durchgeführt, um den Verschleißkoeffizienten zu berechnen und das Modell dann in verschiedenen Versuchsreihen zu überprüfen. Die Übereinstimmung zwischen Modell und Versuchen war ebenfalls zufriedenstellend.

Ergebnisse

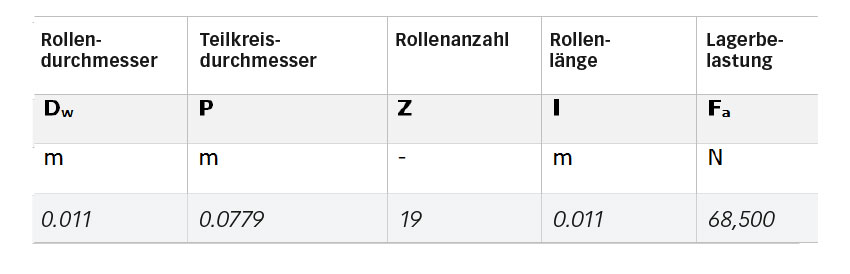

Bei Axial-Zylinderrollenlagern verändert sich das Gleiten linear (abnehmend) von den beiden Rollenkanten bis zur Teilkreislinie, wo der Gleitanteil gleich null ist (Bild 7). Die Rolle ist zum Lageraußendurchmesser hin die schnellste Oberfläche und zum Lagerinnendurchmesser hin die langsamste. Zur Veranschaulichung der gleichzeitig einwirkenden Einflüsse von Verschleiß und Ermüdung bei einem Wälzlager mit veränderlichem Gleitverhalten quer zur Laufbahn wurde ein weiteres größeres Axialrollenlager (81212 TN) untersucht (siehe Angaben in Tabelle 1).

Es wurde eine Berechnung mit verschleißbedingter Veränderung des Lagerprofils durchgeführt, mit Annahme eines Verschleißkoeffizienten (definiert als ![]() ) , den in Tabelle 1 angegebenen Lastbedingungen und nominal bis zu 300 Millionen Überrollungen.

) , den in Tabelle 1 angegebenen Lastbedingungen und nominal bis zu 300 Millionen Überrollungen.

Um Rechenzeit einzusparen, ohne an Genauigkeit einzubüßen, wurden die Verschleißprofile nicht nach jeder Überrollung aktualisiert, sondern nach jeweils 15,5 Millionen Überrollungen. Für die Simulation wurde das gleiche Modell wie in Bild 5 schematisch dargestellt verwendet, einschließlich des Archard-Verschleißmodells von Gleichung (4).

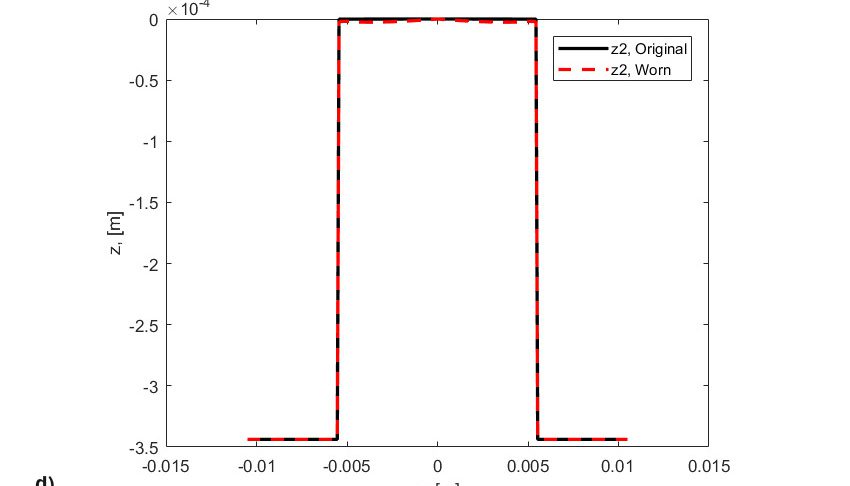

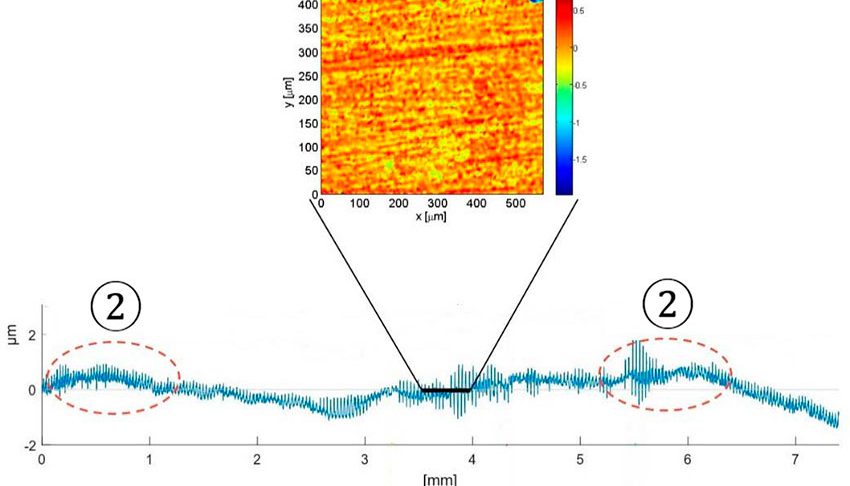

Die Simulationsergebnisse sind in Bild 8 dargestellt, wobei Folgendes abgebildet ist:

- dimensionslose Drücke

- von Mises-Schubspannungen

- „Damage Map“

- ursprüngliche Rollen- und Scheibenprofile

- verschlissene Rollen- und Scheibenprofile am Ende der Simulation.

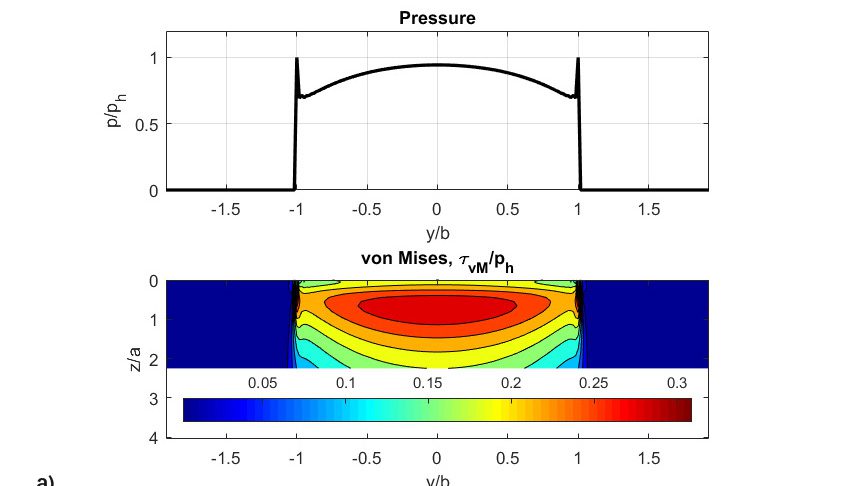

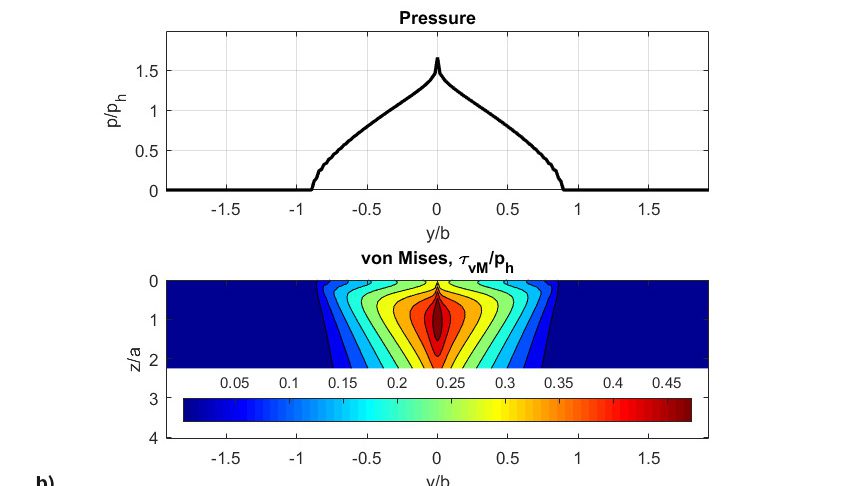

Hervorzuheben ist, dass in der sogenannten Damage Map nach nur 31 Millionen Überrollungen ein Gesamtschadenswert größer 1 (Rissinitiierungsschwellenwert) erreicht wurde. Die in Bild 8 dargestellten Ergebnisse beziehen sich auf den ersten und letzten Simulationsschritt. Der Anfangsdruck (Bild 8a) bei der ersten Überrollung entspricht mehr oder weniger der Hertz’schen Pressung, zeigt aber einen gewissen Kantenspannungseffekt, da ein einfaches gerades Rollenprofil anstelle einer entsprechend profilierten Rolle verwendet wurde, welche diese Kantenspannungen vermeiden würde. Aus den Ergebnissen geht hervor, dass der Gleitanteil in der Teilkreislinie null ist; auch das Archard-Verschleißmodell zeigt keinen Verschleiß an dieser Stelle.

In der Tat ist es so, dass der Verschleiß mit der Schlupfverteilung quer zur Laufbahn zusammenhängt. So nimmt der Verschleiß mit größerem Abstand zur Teilkreislinie immer mehr zu. Zu beachten ist, dass sich der ursprünglich nahezu rechteckige Kontaktdruck (Bild 8a) dadurch, dass das Material an beiden Seiten des Wälzkontakts abgetragen wird, in den Bereichen mit starkem Gleiten reduziert, während er sich in dem Bereich, in dem der Gleitanteil gleich null ist (Teilkreislinie), stark erhöht und konzentriert (Bild 8b). Dieser erhöhte Druck führt zu hohen Spannungen und schnellerer Ermüdung, bis es in der Rollenmitte zu einem Ausfall kommt (Bild 8c). Die gleichzeitige Einwirkung von Verschleiß und Oberflächenermüdung kann die ermüdungsbedingten Ausbrüche des Wälzkontakts tatsächlich beschleunigen. Diese Ausbrüche sind nicht auf die durch das Gleiten hervorgerufene Reibbeanspruchung zurückzuführen, sondern resultieren daraus, dass das Originalprofil der Wälzkörper modifiziert wurde (Bild 8d und 8e), was einen starken Anstieg der Kontaktspannungen und eine lokal geringere Schmierfilmdicke zur Folge hat.

Zusammenfassung

Bei gleichzeitiger Modellierung von abrasivem Verschleiß und Oberflächenermüdung wurde festgestellt, dass das Gleitverhalten wesentlich zur Erhöhung des Ermüdungsschadens eines Wälzlagers beitragen kann. Dies setzt voraus, dass Schleifpartikel und/oder sehr schlechte Schmierbedingungen im Lager vorhanden sind. Eine ungleichmäßige Schlupfverteilung innerhalb des Hertz’schen Kontakts trägt zur Entwicklung von Spannungsüberhöhungen bei, welche wiederum die Lagerlebensdauer erheblich verkürzen. Der wichtigste Schadensmechanismus aufgrund von Hertz’schem Gleiten wurde beschrieben, welcher tatsächlich die Ermüdungslebensdauer eines Wälzlagers verkürzen kann.

Folgende Empfehlungen sollen dazu beitragen, dieses Risiko zu mindern:

- Achten Sie darauf, dass das Wälzlager immer ausreichend geschmiert ist. Dies gilt insbesondere für Großlager mit langsamer Drehzahl und/oder niedriger Schwenkgeschwindigkeit, und für Lager, welche Schleifpartikeln oder Korrosion ausgesetzt sind.

- Optimieren Sie Dichtungslösungen und verwenden sie eventuell Lager mit Deckscheiben.

- Reduzieren Sie sämtliche Verunreinigungen durch Feststoffe und Flüssigkeiten auf ein Mindestmaß.

- Vermeiden Sie Stoßbelastungen und Schwingungen, die die nominalen Gleitbedingungen im Lager erheblich verstärken können.

- Bei Großlagern kann sich eine Wiederaufarbeitung als kostenreduzierende Maßnahme durchaus lohnen, sofern ein ungleichmäßiger Verschleiß rechtzeitig festgestellt wird.

Autor:

Guillermo E Morales-Espejel,

Principal Scientist, SKF Research & Technology Development, Nieuwegein (Niederlande)

Der Autor dankt Ralph Meeuwenoord für die experimentellen Untersuchungen innerhalb dieses Projekts.

References

[1] Morales-Espejel, G.E., Gabelli, A., Rolling Bearing Seizure and Sliding Effects on Fatigue Life, Proc. IMechE, part J, Journal of Eng. Tribology, DOI: 10.1177/1350650118779174, 2018.

[2] Morales-Espejel, G.E., Brizmer, V., Piras, E., Roughness Evolution in Mixed Lubrication Condition due to Mild Wear, Proc. IMechE, part J, Journal of Eng. Tribology, 229(11), pp. 1330-1346, 2015.

[3] Archard, J.F., Contact and Rubbing of Flat Surface, Journal of Applied Physics; 24(8): 981–988, 1953.

[4] Dang Van, K., Griveau, B., and Message, O., On a New Multiaxial Fatigue Limit Criterion: Theory and Application, Biaxial and Multiaxial Fatigue, Brown, M. and Miller, K. (Eds.), Mechanical Engineering Publications: London, pp. 479-498, 1989.

[5] Palmgren, A., Die Lebensdauer von Kugellagern [Life Length of Roller Bearings], Zeitschrift des Vereines Deutscher Ingenieure (VDI Zeitschrift), 68(14), 1924,

pp 339-341. (In German)

[6] Miner, M.A., Cumulative Damage in Fatigue, Journal of Applied Mechanics, 67 A157, 1945.

![Bild 8: c) Palmgren-Miner-„Damage Map“ mit den Bedingungen von Tabelle 1 und einem Verschleißkoeffizienten von k =0.5x10-11 [s] Bild 8: c) Palmgren-Miner-„Damage Map“ mit den Bedingungen von Tabelle 1 und einem Verschleißkoeffizienten von k =0.5x10-11 [s]](https://evolution.skf.com/wp-content/uploads/sites/5/2019/06/wear-and-surface-fatigue-in-rolling-bearings-fig8c-1-850x486.jpg)