100 AÑOS DE PROGRESO – Rodamientos de rodillos cilíndricos

Las mejoras en el diseño de los rodamientos de rodillos cilíndricos son el resultado de más de 100 años de desarrollo. Gracias a la amplia experiencia acumulada, su diseño actual se caracteriza por reducir la fricción, por su alta capacidad de carga, larga vida útil y tamaño compacto.

Las mejoras en el diseño de los rodamientos de rodillos cilíndricos son el resultado de más de 100 años de desarrollo. Gracias a la amplia experiencia acumulada, su diseño actual se caracteriza por reducir la fricción, por su alta capacidad de carga, larga vida útil y tamaño compacto.

Tecnología

Las mejoras en el diseño de los rodamientos de rodillos cilíndricos se remontan a la década de 1870, cuando se fundaron las primeras fábricas de bicicletas, que crearon la necesidad de rodamientos. El incremento en la demanda de rodamientos de bolas y de rodillos en aplicaciones de mecánica general condujo al establecimiento de empresas de fabricación y diseño de estos componentes.

Las ventajas de ahorro de energía de los rodamientos de rodillos se hicieron patentes desde un principio. Un proyecto de investigación realizado en 1905 por W. P. Graham, de la Universidad de Siracusa, comparó la energía consumida por dos tranvías equivalentes: uno de ellos equipado con cojinetes de fricción y el otro con rodamientos de rodillos. El ensayo mostró que podía ahorrarse un 52% de energía si se usaban rodamientos de rodillos.

El primer rodamiento de rodillos cilíndricos moderno

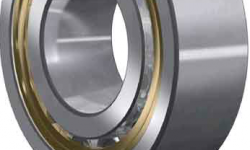

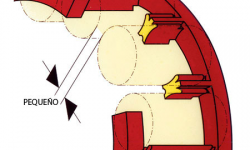

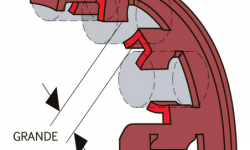

En 1909, Josef Kirner, un destacado ingeniero de la empresa Norma Compagnie, de Cannstatt, Alemania, obtuvo una patente de su invento de un rodamiento de rodillos cilíndricos. El diseño incorporaba caminos de rodadura abombados (fig. 1), evitando así tensiones en los bordes de los rodillos. El rodamiento estaba construido con rodillos cortos, fabricados con precisión y guiados exactamente entre las pestañas, lo cual ofrecía muchas ventajas. Josef Kirner, consciente de la gran importancia de esta novedad, introdujo el rodamiento en Alemania a pesar de la fuerte oposición de muchos colegas.

En 1914, SKF de Gotemburgo, Suecia, adquirió la mitad de las acciones de Norma Compagnie GmbH, y la empresa se incorporó al Grupo SKF. Desde entonces, la historia del rodamiento de una hilera de rodillos cilíndricos ha estado vinculada a la de SKF, y su desarrollo se ha caracterizado por muchos hitos destacados.

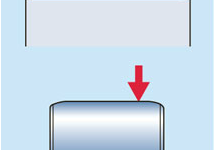

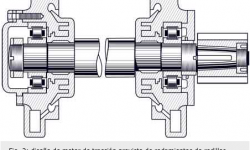

El período de 1920 a 1925 se distinguió por un reconocimiento tal de la importancia del diseño del rodamiento de rodillos cilíndricos que las empresas de la competencia empezaron a copiarlo. Durante la década de 1920 se registraron importantes avances en las aplicaciones para ferrocarriles (fig. 2): la combinación de los diseños NU y NH en los motores de tracción ferroviarios, que todavía se emplea hoy, y la de los diseños WJ y WUJ para cajas de grasa.

En el curso de la década de 1930, SKF tomó la iniciativa de normalizar las dimensiones principales de los rodamientos de rodillos cilíndricos, que con ello se igualaron a las de los rodamientos de bolas estándar. En la serie estrecha, el diámetro de los rodillos se hizo igual a su longitud, mientras que en los modelos grandes se adoptó una relación entre longitud y diámetro de rodillo de aproximadamente 1,5, quedando así establecidos casi todos los diseños básicos y clásicos de la actualidad.

El rodillo B se hizo realidad en la década de 1950. Durante el anterior decenio se presentaron las primeras descripciones teóricas del perfil ideal de los elementos rodantes y rodillos abombados con un perfil de arco circular. La teoría de Lundberg formó la base del perfil abombado de los rodamientos de rodillos cilíndricos, y dio finalmente como resultado el rodillo B, que tenía un perfil recto en su parte central y era ligeramente abombado hacia los extremos. La implementación práctica de este diseño significó un gran paso adelante, pues entonces fue posible determinar con mayor exactitud la altura del bombeo requerido. Con la desalineación del eje, aún se tenía que estimar.

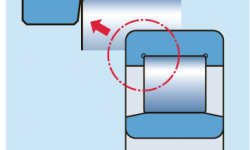

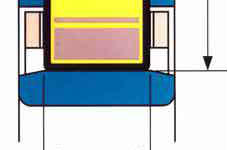

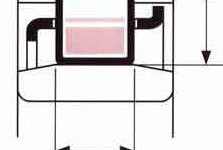

La introducción de los rodamientos del tipo E en la década de 1960 marcó un nuevo hito en la historia del rodamiento de rodillos cilíndricos. Su diseño permitía optimizar la sección transversal del rodamiento para incorporar un juego de rodillos reforzado compuesto no sólo por rodillos de mayor tamaño y más largos (figs. 3a y 3b), sino también por un mayor número de rodillos (figs. 4a y 4b). Esto aumentaba en un 35% la capacidad de carga y prolongaba considerablemente la vida útil del rodamiento.

Puede decirse que la fabricación del rodamiento del tipo E fue un reto, puesto que se habían modificado las dimensiones de los rodillos y se introdujeron jaulas nuevas. Todos los rodamientos de la serie de dimensiones 2, 22, 3 y 23 se rediseñaron según el tipo E. En las demás series solo se rediseñaron algunos elementos selectivos.

En 1981 fue cuando aparecieron los rodamientos de rodillos cilíndricos EC con contacto de extremo/ pestaña modificado. La geometría de la pestaña tiene un diseño abierto (fig. 5), y la superficie de los extremos de los rodillos está tratada para mejorar la eficacia del lubricante y reducir la fricción y la temperatura operativa, con el resultado de menor necesidad de mantenimiento. El contacto más efectivo entre el extremo de los rodillos y la pestaña redunda en una mayor capacidad de carga axial en los rodamientos que tienen pestañas en los aros interiores y exteriores.

La introducción en 1984 del perfil logarítmico en los caminos de rodadura de los rodillos significó otra optimización de las condiciones de contacto. Este perfil proporciona una distribución óptima de la carga entre los rodillos y caminos de rodadura que reduce notablemente el riesgo de tensiones en los bordes e incrementa la fiabilidad operativa, incluso en aplicaciones en las que se produce desalineación y flexiones del eje.

Hito en el rendimiento

El nuevo milenio empezó con una novedad muy importante: la introducción de los rodamientos de rodillos cilíndricos SKF Explorer (fig. 7). Estos rodamientos son el resultado de muchos años de intensa labor de investigación realizada por un grupo internacional de científicos e ingenieros de SKF. Durante este período, especialistas en materiales y fabricación de la empresa incorporaron varias mejoras en colaboración con el personal responsable de la producción. Entre ellas pueden citarse:

Acero extremadamente puro y homogéneo, con un mínimo de inclusiones, como material del rodamiento. El contenido de oxígeno, que es una magnitud de la pureza, se ha reducido a niveles extremadamente bajos. Esto incrementa la resistencia a la fatiga de los puntos de contacto de rodadura y prolonga la duración del rodamiento.

Nuevos procedimientos de tratamiento térmico, que optimizan la resistencia a daños y temperaturas altas durante el funcionamiento, sin afectar a la estabilidad dimensional.

Dureza de los aros y rodillos seleccionada para un rendimiento óptimo. Esto los hace menos sensibles a contaminantes y contribuye a que su vida útil sea extremadamente larga.

Procesos de fabricación modernizados que han contribuido a incrementar significativamente la calidad del producto. Esto quiere decir que los aros pueden fabricarse con mejor redondez y que pueden reducirse aún más las desviaciones de la forma óptima de los rodillos. Los resultados de las tolerancias más ajustadas tal vez sean invisibles, pero durante el funcionamiento los rodamientos son claramente más silenciosos y tienen menos vibraciones.

El perfil de contacto logarítmico de los rodillos se ha perfeccionado aún más. Por consiguiente, los rodamientos son menos sensibles a pequeñas desalineaciones y pueden soportar cargas más pesadas.

Contacto entre extremo de rodillo y pestaña también optimizado en los rodamientos SKF Explorer.

El excelente diseño de la transición desde la sección cilíndrica hasta la pendiente del extremo del perfil logarítmico evita tensiones dañinas.

El acabado superficial de los caminos de rodadura en los aros y rodillos se ha perfeccionado aún más, y proporciona mejores condiciones de lubricación, permitiendo que los rodamientos puedan funcionar durante más tiempo incluso bajo condiciones de lubricación deficientes.

La jaula de los rodamientos SKF Explorer puede obtenerse en diferentes materiales y diseños para soportar diferentes condiciones operativas. El diseño de todas las jaulas usadas en los rodamientos SKF Explorer contribuye a una buena lubricación de todas las superficies de contacto, incluso durante interrupciones ocasionales en el suministro de lubricante.

Amplios ensayos de vida útil confirmaron estas mejoras.

El resultado da motivos de orgullo: los rodamientos de una hilera de rodillos cilíndricos SKF Explorer han establecido un nuevo estándar en rendimiento y resistencia. Poseen mayor capacidad para soportar cargas dinámicas y alcanzan una vida útil hasta tres veces más prolongada que la norma anterior, lo cual los hace superiores a otros rodamientos de rodillos cilíndricos convencionales. Recientemente, SKF rediseñó algunos modelos de tamaño medio, que se sumaron a la clase de rendimiento SKF Explorer. Estos modelos se designan con el sufijo /PEX.

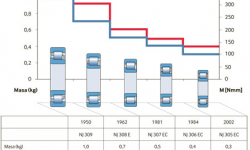

Las mejoras en el rendimiento de los rodamientos de rodillos cilíndricos que SKF ha introducido durante los últimos 100 años han permitido reducir su tamaño y, a pesar de ello, mantener el rendimiento necesario (fig. 8). La menor fricción y la disminución radical de la masa del rodamiento han desembocado en un menor consumo de energía.

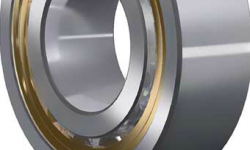

Sin embargo, el progreso no se ha detenido ahí. En algunas aplicaciones, como en la industria minera y en las cajas de engranajes industriales, en especial para los aerogeneradores, la capacidad de soportar grandes cargas es extremadamente importante para conseguir una alta fiabilidad operativa. SKF ha desarrollado rodamientos de rodillos cilíndricos de gran capacidad (fig. 9a y 9b). Estos modelos SKF Explorer tienen un mayor número de rodillos en comparación con la versión estándar, pero conservan las mismas dimensiones principales e internas. El grosor de los tabiques permanece invariable, en concordancia con el diseño del tipo E, que ha demostrado su éxito durante 45 años.

La innovación estriba en el desarrollo de la jaula. En un rodamiento de rodillos cilíndricos de alta capacidad la jaula está montada muy por encima o por debajo del diámetro del círculo primitivo y se guía en los rebordes del aro. La jaula de acero de tipo ventana posee una gran resistencia, comparable a la de las jaulas macizas de latón de dos piezas, aunque aloja más rodillos.

En comparación con los rodamientos estándar, y dependiendo del diseño de jaula, el número de rodillos en el rodamiento puede aumentar hasta dos en los modelos de la serie 23, y hasta tres en los de la serie 22.

Tras estudios y simulaciones teóricas, ese diseño se sometió a ensayos y pruebas durante un año. El test de validación final ocupó 1000 horas. Los rodamientos de rodillos cilíndricos de alta capacidad SKF de varios tamaños han estado funcionando con éxito durante años en turbinas eólicas. Las inspecciones realizadas han mostrado la superioridad de su rendimiento en estas aplicaciones.

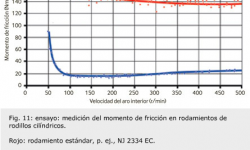

Finalmente, para atender al incesante aumento de la demanda de menor fricción y, con ello, de menor consumo de energía, en 2007 SKF introdujo el concepto de rodamientos energéticamente eficientes. Los primeros rodamientos de rodillos cilíndricos de este tipo (E2) desarrollados por SKF (fig. 10) fueron versiones de tamaño medio de la serie NJ. En comparación con el tipo estándar de SKF, el nuevo rodamiento de rodillos cilíndricos SKF E2 muestra una reducción de la fricción de hasta el 85% en aplicaciones con carga axial (fig. 11), y mayor capacidad de carga dinámica mediante la incorporación de características del SKF Explorer. Estos rodamientos de fricción muy baja están destinados a una amplia gama de aplicaciones, aunque el objetivo principal son las transmisiones industriales y de turbinas eólicas.

Su característica clave es una menor fricción, que da como resultado temperaturas de funcionamiento más bajas, mejores condiciones de lubricación y más capacidad de carga axial. Esto va combinado con menos consumo de energía y mayor eficiencia, con la correspondiente reducción de costes y emisiones, además de velocidades nominales superiores (+10% en comparación con los valores estándar). Las últimas mejoras introducidas prolongan la vida útil e incrementan la fiabilidad, y son el resultado de un extenso legado de rodamientos de rodillos que han cumplido los requisitos de cada época.